40臂井径测井结合电磁探伤测井识别套损套变

石耀,郭海敏,李恒

(长江大学地球物理与石油资源学院,湖北 武汉430100)

王明朝,王迪

(中石油大庆钻探工程公司测井二公司,吉林 松原138000)

张金海

(中国石油集团测井有限公司,陕西 西安710077)

侯振学

(中海油田服务股份有限公司,河北 燕郊065201)

套管完井是最普通和最常见的完井方式,由于井下环境复杂,套管往往在使用一段时间后会发生各种类型的损坏。造成套管损坏的原因主要分为机械损伤和电化学损伤[1,2]。套管损坏一方面影响了油水井的生产效率,另一方面套变使得井间、层间压力系统发生改变,对整个开发区块地层系统有很大影响,甚至影响到整个油田的可持续发展,因而套损套变监测变得尤为重要。40臂井径测井和电磁探伤测井技术是2种重要的套损检测手段。40臂井径测井是依靠测量臂与套管内壁接触,记录套管内井径,并与套管公称内径对比或进行成像分析确定是否发生套损。电磁探伤测井属于磁测井系列,该技术利用电磁感应原理[1],测量并记录套管(或油管)内部感生电动势大小,经过专用软件计算,得到油管/套管壁厚,从而判断套损套变。由于井径测井和电磁探伤测井各有优缺点,为此笔者将二者结合起来,以达到准确识别并判断套损套变类型的目的。

1 40臂井径测井原理及优缺点分析

多臂井径测井是较早发展起来的一种套损监测技术。40臂井径测井是井径测井系列的一个重要组成部分。40臂测井仪器是接触式测量仪器,即通过井径仪的测量臂与套管内壁接触,将套管内壁变化转为井径测量臂径向位移,通过井径内部的机械设计,即传递为推杆的直线位移,线性电位器或差动变压器输出电位信号。该电位信号转化为井径信息储存起来[3]。仪器的传感器采用的是非接触式位移传感器,其特点是测量精度以及灵敏度都比较高,同时在仪器使用过程中传感器不会有磨损,减少了传感器的维修量,从而可以增加仪器的使用寿命。

图1中所示的虚线部分为臂的收拢状态,实线为张开位置。由于弹簧的作用,使测臂紧贴井壁,当井壁有变形时,测臂随井壁的变形而张收,从而带动测杆的轴向移动;弹簧的作用使位移传感器测杆紧贴测量臂的端面,当测杆轴向移动时,测量臂做同步跟随运动。由于测杆的轴向移动使得位移传感器输出的波形峰值随之变化。将位移传感器的输出信号经过差动放大、整流滤波处理后,可以得到与套管内径有关的电压,将该电压通过A/D转换器转换为数字并传输给地面数控系统,再由地面数控系统将所得到数据转换为套管内径。40臂井径仪一次下井可以记录40条套管内半径,通过专业软件处理可得到套管内壁成像图[4]。

40臂井径仪器的优点是测量精确度比较高,测井曲线反映出的套管变形状况比较详细。经过专用软件处理可以还原为套管内壁成像图,解释人员可直接观察套管内壁情况。另一方面,该仪器在下井时还可以记录一条方位曲线(相对方位),根据该套损方位曲线,通过专用处理软件,可以将40条井径曲线还原到各自相对固定的方位(仪器开始测量时各测量臂所在方位),能准确地确定套管发生套损,例如孔洞,裂缝所在方位。缺点是井径测井只能测量套管内壁变化情况,对于常见的套管外壁损伤,多层套管损伤无法测量。此外,这种机械接触式测量仪受井中环境影响较大,一定程度上减小了测量结果的精度。例如井筒中有异物,可能会导致仪器测量臂难以自由张开,还可能将井筒异物反应为套损的特点,导致误判等。

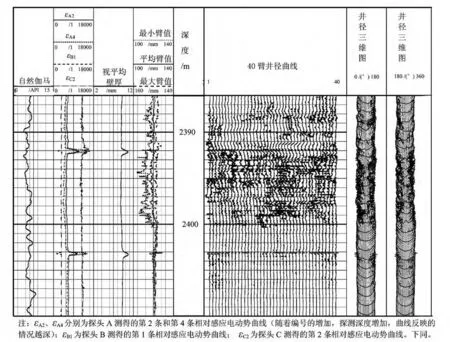

40臂井径仪器得到的40条套管内半径曲线可用来确定套管的变形、错断、弯曲、内壁腐蚀等。X1井前期只进行了40臂井径测井,得到了40臂井径曲线(图2中第6道),处理得到了三维管柱图(图2中第7、8道),可以看到,在深度2390~2400m井段,40臂井径曲线抖动频繁,呈杂乱无章形态;从管柱三维图也可发现,套管内壁凹凸不平,因此解释人员判断该井段套管出现了较为严重的腐蚀。后经过电磁探伤测井,得到了纵向A探头(长探头)的A2、A4曲线,横向B探头的B1曲线,纵向C探头(短探头)的C2曲线(图2中第2道),以及通过计算得到的视平均壁厚曲线(图2中第3道),发现在2390~2400m井段,套管并未发生金属丢失情况,即套管质地并未发生明显变化,判断该段套管没有发生腐蚀。该种情况下误判是由40臂井径测井的原理限制造成的。

2 电磁探伤测井原理及优缺点分析

EMDS-42电磁探伤测井仪属于磁测井系列,其理论基础是法拉第电磁感应定律,即变化的电场在周围空间产生磁场。变化的磁场产生电场:

式中:ε为感应电动势,V;Φ为磁通量,Wb;t为时间,s;S为线圈截面积,m2;B为磁场强度,A/m。

当钢管(油套管)厚度变化或存在缺陷时,ε将发生变化,通过分析和计算,在单、双层管柱结构下,可判断管柱的裂缝和孔洞,得到管柱的壁厚。

单层管柱结构

双层管柱结构

式中:d为套管厚度,m;μ为套管磁导率,H/m;σ为套管电导率,S/m;D为套管外径,m;d1、d2分别为内、外管柱的厚度,m;μ1、μ2分别为内、外管柱的磁导率,H/m;σ1、σ2分别为内、外管柱的电导率,S/m;D1、D2分别为内、外管柱的外径,m。

在正常情况下,μ、σ、D和t都已知,只有d未知。因此,测得ε1、ε2时,就可以得到d1、d2(即公式(2)、(3)的联立解),此时计算出管壁厚度是损坏部位的均匀壁厚(视平均壁厚)[4,5]。

图2 X1井测井解释成果图

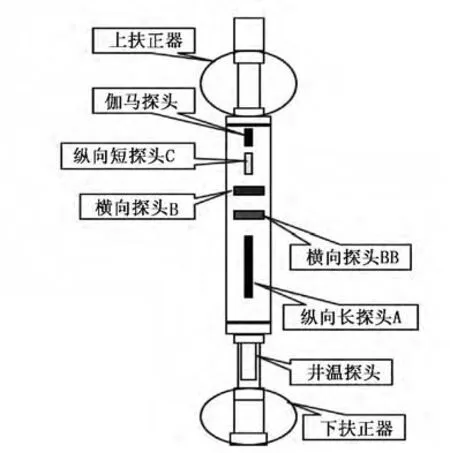

EMDS-42电磁探伤测井仪由多个探头和上、下扶正器及相关电路组成(见图3)。其中,井温探头用来检测井内流体温度场的变化,确定出液口的位置;自然伽马探头用于探测井身周围自然伽马强度;探头A、B、BB、C用于检测套管损伤。

图3 EMDS-42电磁探伤测井仪示意图

测井时由地面系统给发射线圈一个恒定的正直流脉冲,整个周期为480ms。480ms分为2个发射周期和2个测量周期,供给发射探头的是一个强直流脉冲,断开供电电流的时间(120ms),在接收线圈中产生相应的感应电动势,并且感应电动势幅度呈指数衰减,探头A、B、C在不同时间进行信息采集,可获得内、外管柱的技术状况。理论分析表明,如果钢管的厚度越大,感应电动势的衰减就缓慢,反之,感应电动势的衰减就较快。感应电动势衰减较快的时间段来自内管柱的变化,衰减缓慢的时间段主要表示内、外管柱的变化。在内管柱初步确定以后,影响感应电动势衰减的因素就是外管柱。因此在感应电动势的衰减过程中,利用该方法可把内、外管柱对测量的影响区别开。

电磁探伤测井仪电磁探伤仪的主要优点是仪器外径小,可过油管测量。它利用电磁感应原理,是非接触式仪器,能够检测多层管柱的损坏情况。仪器的小直径使得仪器通过性较好,测井成功率大大提高,并且可以在正常生产的情况下进行测井,测量结果不受井内泥浆类型、套管壁上的石蜡等井内物质的影响。电磁探伤是通过套管(或油管)中的感应电动势大小来探测套管的质地是否发生变化的,但是在实际生产中,由于各种工程操作,例如注水开发,地层运动应力作用等导致套管发生较大机械变形,这种机械形变并未伴随着钢套管的金属性质的变化,该种情况下,电磁探伤将无法识别出套损是否存在。另外,电磁探伤测井得到的多条感应电动势曲线经过处理得到的套管壁厚是套管的平均壁厚,即视平均壁厚,无法具体反映套管具体在哪个方位出现了金属丢失。以上存在的问题是由于电磁探伤测井原理本身造成的,难以消除。

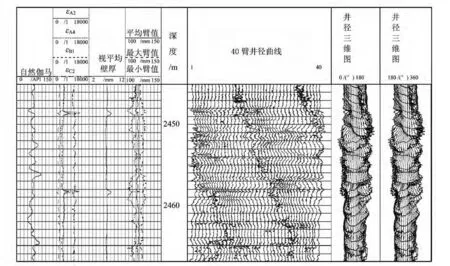

通过40臂井径曲线形态观察以及三维成像图发现,X2井套管在2446~2467m井段的井径曲线杂乱无章,有些位置甚至超出了套管的公称外径(图4),因而判断该井段套管出现严重腐蚀,甚至出现套管穿孔破裂情况。后通过加测电磁探伤测井发现,除纵向C2探头曲线有抖动外,其余各探头曲线较为正常,视平均壁厚曲线也较为平滑,说明部分套管内壁发生了腐蚀,但没有出现严重腐蚀乃至套管穿孔破裂的情况。通过对该段套管部分的井径截图面观察发现,该处井径曲线发生严重抖动的主要原因是套管受地层应力作用发生了椭变,加上轻微腐蚀,从而使井径曲线呈现杂乱无章的形态。

图4 X2井测井解释成果图

3 两种测井优势互补及实际应用分析

通过以上分析,由于40臂井径测井和电磁探伤测井原理上的特点,导致2种套损监测方式都有一定局限性。针对井下环境复杂多变、套损套变类型难以精确确定的情况,笔者将40臂井径测井和电磁探伤测井结合起来,相互弥补各自局限性,发挥各自优点,达到了准确确定套损套变发生的位置、方位、类型等。

如图5所示,从40臂井径曲线及电磁探伤各探头探测到的感应电动势曲线上都可以看出,在2341m附近出现明显异常,由于已知该层段位于射孔层,因此可以确定射孔造成的孔洞确实存在;结合40臂井径测井的井径三维图,即可确定射孔所在的准确方位。

图5 X3井测井解释成果图

图6中40臂井径曲线及三维图显示,在深度2145~2156m井段部分曲线形态异常,三维成像图显示套管一侧发生严重内缩,电磁探伤各探头探测到的感应电动势曲线平滑,表明套管并无金属丢失情况发生。由于40臂井径曲线异常出现和消失都是突变而来,因此综合分析认为,40臂仪器在该层段部分测量臂遇阻未能正常打开,从而导致曲线形态异常,最终判断该段套管为正常套管。

图6 X4井测井解释成果图

4 结论与建议

1)40臂井径测量仪能够准确定位套损套变发生的深度、方位以及严重程度,但只能探测内层管柱套损情况,对于多层管柱的损伤无法全部检测出来。

2)电磁探伤测井仪能够探测多层管柱的损伤,能够检测出套管细微裂缝、孔洞等,但其无法确定损伤具体方位。

3)将40臂井径测井与电磁探伤测井结合起来,不仅能够精确定位套损套变发生类型、程度,还能够定位套损套变具体方位,而且能够判断多层套管损伤情况,二者相互印证实现优势互补,达到了准确判断定位套损的目的。

[1]郭海敏.现代生产测井导论 [M].北京:石油工业出版社,2003.

[2]周瑞芬,陈再峰,魏建民.多臂井径成像测井解释方法 [J].大庆石油学院学报,2005,29(4):107~111.

[3]宋杰.40独立臂井径成像测井仪在套损检查中的应用 [J].测井技术,2003,27(2):155~158.

[4]陈福利,柴细元,金勇,等.多臂井径测井检测套损及其评价方法 [J].测井技术,2005,29(1):79~81.

[5]彭原平,谢晓峰,王晓龙,等.EMDS-TM-42TS电磁探伤测井仪模型井测井与评价 [J].国外测井技术,2006,21(5):56~63.

[6]王晓龙.新一代EMDS-42型电磁探伤测井仪的特征及应用实例 [J].国外测井技术,2005,(5):65~71.

[7]严正国,赵琳,王飞,等.电磁探伤测井技术及其进展 [J].石油仪器,2012,26(6):41~43.

[8]伊鹏,张凤锐,刘铸.电磁探伤测井仪在套损检测中的应用于分析 [J].大庆石油地质与开发,2012,31(1):121~124.