ABB机器人弧焊系统在采煤机制造行业的应用

卓君

ABB机器人弧焊系统在采煤机制造行业的应用

卓君

1. 概述

采煤机是一种大型的焊接结构件,主要由牵引部、截割部、电气系统及附属配件构成,焊接技术在其制造过程中起到至关重要作用。我公司传统使用CO2气体保护焊完成结构件的焊接,后为提高质量选用Ar+CO2混合气体焊接,随着现代化生产的日益发展,现在我公司逐步使用机器人弧焊技术生产重要部件。

机器人焊接在解放劳动力,提高效率,实现长时间工作的同时,也能够达到高精度,保证产品焊缝美观质量可靠。本文就ABB机器人在我公司的应用状况及技术特点阐述如下。

2. ABB机器人系统概况

我公司选用ABB2600型六轴焊接机器人,一套ABB标准双回转变位机IRBP500A,操作时焊接机器人和变位机可协调运动,完成焊接动作。另附Fronius全数字化逆变脉冲焊机及智能寻位及电弧追踪系统,通过大地坐标及工具坐标中心点(TCP)设置确定基准坐标。图1为我公司ABB弧焊机器人工作运行情况。

弧焊机器人焊接任务的完成是由机器人的姿态及焊接参数的配合完成的。一方面要求调试人员设置机器人最舒服的姿势,若焊枪姿势不合理会导致机器人抖动增大,焊缝不均匀;另一方面要求运动过程中不断协调焊接参数,保证焊缝熔池的熔宽,与母材的熔合度,熔深及成形等。

具体操作内容如下:针对首焊件焊接操作过程包括离线焊接程序的编制,手动调节通过示教器操作寻位及寻找焊接起始点、终止点及安全位置,焊接参数的调整三大部分。其中工作量最大的部分为点的寻找,及焊接参数的调整。首焊件完成后,后续批量生产仅将机器人转换为自动调节,机器人自行完成寻位操作后,便开始自动焊接,无需人工辅助。

图1 ABB弧焊机器人

3. 机器人的焊接编程设置

我公司ABB弧焊机器人目前主要用于采煤机电控箱、泵箱的焊接。电控箱属于密闭防爆件,焊接完成后需打压测试,因此焊接工艺要求更加严格。普通手工焊接存在焊接接头处缺陷,焊缝均匀性差,这些缺陷成为后期的打压及工矿使用中的隐患。N13701是我公司应用较广泛产品,且其结构极具代表性。下面以我公司N13701电控箱为例,简述机器人操作过程。

(1)编程顺序 本文采用

示教器在线编程方式。顺序为:UltraEdit-32软件搭建程序框架→调整机器人姿态,记录寻位点及焊接点→修改焊接参数,焊接电流、电弧电压、摆动方式等→模拟运行调整参数,并实现首件生产→通过寻位功能实现批量生产。

(2)焊接工艺设置 首先,摆动控制。机器人摆动控制用到的参数包括:摆动方式、摆动类型、摆动频率、摆动宽度左右极点停顿时间(sec)、焊枪绕XY轴旋转及焊枪抬高角度等。通过以上参数调整确定焊枪的角度及摆动姿势。

其次,焊接参数控制。焊接参数包括起收弧参数,通过调整引收弧(主)焊接电流,引收弧(主)电弧电压、焊接速度、气体保护时间,来控制焊接过程。参数要求合理匹配,否则在焊接过程中易出现飞溅堵塞焊枪,也易产生未焊满、塌陷等缺陷。

焊接参数中,由于该福尼斯焊机为一元化调节,因此根据产品类型设置合理的焊接电压及焊接速度即可。

摆动参数中,根据不同的坡口类型及坡口尺寸选择合适摆动方式及摆宽。

多层多道:ABB弧焊机器人设置有多层多道焊命令。使用时调用该指令,通过参数调整调节焊枪姿态。

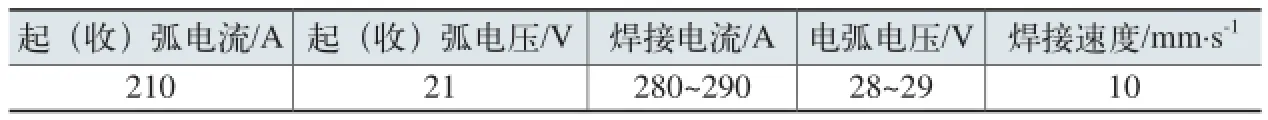

由于电控箱要求密封性好,在焊接过程中选择连续焊(见附表焊接参数)。采用这种连续焊接方式,有效避免了焊缝在拐角处缺陷的产生(见图2)。

焊接参数

图2

4. 焊接技术特点

N13701电控箱焊接焊达率可到70%,基本实现了机器人全方位焊接。通过寻位功能的使用实现了批量生产,极大地提高了生产效率及焊缝质量。

焊接机器人的使用是采煤机制造业发展的必然趋势,可广泛应用于矿山机械、船舶、汽车制造等多个行业,但由于自身特点在使用过程中也存在一定的局限性。

机器人所针对的焊件不能存在过度复杂结构,如果存在上千个焊点,即便机器人具有寻位及电弧追踪能力,由于焊接过程中存在的变形及待焊点的偏差,所以当机器人完成焊接60%以上时,焊枪所处位置可能已经偏离焊点,寻位功能便失去意义。

为此要求焊接坯料下料精度高,且组焊精度要求高。如果在下料过程中存在热变形或尺寸精度偏差,或在组焊过程存在误差,会造成后期组焊件互换性差,造成机器人寻位功能的丧失,无法实现批量生产。

工信部:8月新能源汽车产量同比增近4倍

根据机动车整车出厂合格证统计,2015年8月,我国新能源汽车生产2.45万辆,同比增长近4倍。其中,纯电动乘用车生产9 175辆,同比增长近3倍,插电式混合动力乘用车生产6778辆,同比增长3倍;纯电动商用车生产6 446辆,同比增长21倍,插电式混合动力商用车生产2 142辆,同比增长148%。列入《免征车辆购置税的新能源汽车车型目录》前四批的新能源汽车生产2.16万辆,占8月产量的88%。

(凤凰汽车网)

卓君,西安煤矿机械有限公司。