热处理对7A85铝合金组织和性能的影响

何正林,高文理,陆 政,冯朝辉

(1湖南大学 材料科学与工程学院,长沙410082;2北京航空材料研究院,北京100095)

Al-Zn-Mg-Cu超高强铝合金是一种典型的可时效强化的铝合金,它具有高的比强度、比刚度和良好的加工性能,被广泛应用于航空航天及民用工业领域[1-3]。目前,普遍认为该类合金的时效析出顺序是:过饱和固溶体(SSS)→GP区→η′(MgZn2)→η(Mg-Zn2)。GP区是 Mg,Zn原子富集区,近似球状,随着时效时间延长,GP区尺寸增大,合金强度增加;过渡相η′(MgZn2)通常沿着{111}惯习面呈片状析出,基面与基体{111}面部分共格,但c轴方向与基体是非共格的;η(MgZn2)相为六方结构,根据析出位向的不同,η(MgZn2)可以以片状、棒状或者圆盘状存在[4]。辛星等[5]研究发现,随着预时效温度升高,回归再时效后7050铝合金晶内析出相从以GP区为主转变为以η′相为主,晶界析出相粗化,晶界变得不连续分布;Adler等[6]发现7050铝合金强度最大值时,合金中GP区和η′相的数量相当;Robson[7]研究了7050铝合金第二相颗粒在加工和固溶处理过程中的作用以及时效析出行为;Sha等[8]发现7050铝合金形成的过渡相η′相,主要由细小GP区转化而成的。Al-Zn-Mg-Cu超高强铝合金非常容易受到局部腐蚀(点蚀、晶间腐蚀及剥落腐蚀等)[9,10],局部腐蚀开始于金属间化合物,接着发生晶间腐蚀和剥落腐蚀。另外,研究发现热处理工艺能显著地影响腐蚀敏感性。该类合金在T6状态下对腐蚀性能最为敏感,而T7状态下具有更佳的抗腐蚀性能。Sprowls等[11]认为,晶间和晶内具有相似的电位是T7状态下具有高的抗晶间腐蚀性能的主要原因。本工作通过热处理工艺调控7A85铝合金微观组织结构,改变合金中析出相的数量,大小及分布情况,从而改变抗腐蚀性能,使其得到较好的综合性能(强塑性和耐腐蚀性能)。

1 实验方法

实验用7A85铝合金由北京航空材料研究院提供。在XJ-800型挤压机上进行挤压,相关挤压参数:铸锭温度390℃,挤压筒温度390℃,挤压筒直径90mm,挤压速率1.5~1.7m/min,直径10mm。7A85铝合金成分如表1所示。

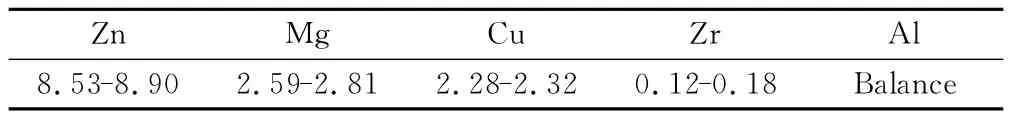

表1 7A85铝合金的名义成分(质量分数/%)Table1 Nominal compositions of 7A85aluminum alloy(mass fraction/%)

挤压后的棒材试样经470℃/2h固溶处理,室温水淬后立即进行人工时效,单级时效温度为120℃,时效时间为0~100h,双级时效先进行120℃/8h的预时效,然后在145~185℃下进行后续时效。采用MHV-2000型显微维氏硬度计对试样进行硬度测试,加载载荷为0.98N,加压时间为15s,每个试样测试6点,取其平均值作为测量值。在Instron 3369力学试验机上进行拉伸实验,拉伸速率为1.0mm/min,拉伸方向平行于挤压方向。

晶间腐蚀按照GB/T 7998-2005标准进行。每个状态取3块平行试样,将试样悬挂在腐蚀液(57.00g/L NaCl+10mL/L H2O2+ 蒸馏水)中,在(35±2)℃的恒温下进行,浸蚀时间为6h,然后金相检测并评定腐蚀等级。在JEM-3010型高分辨透射电子显微镜上进行显微组织观察,电镜加速电压为200kV。

2 结果及分析

2.1 时效制度对合金组织及性能的影响

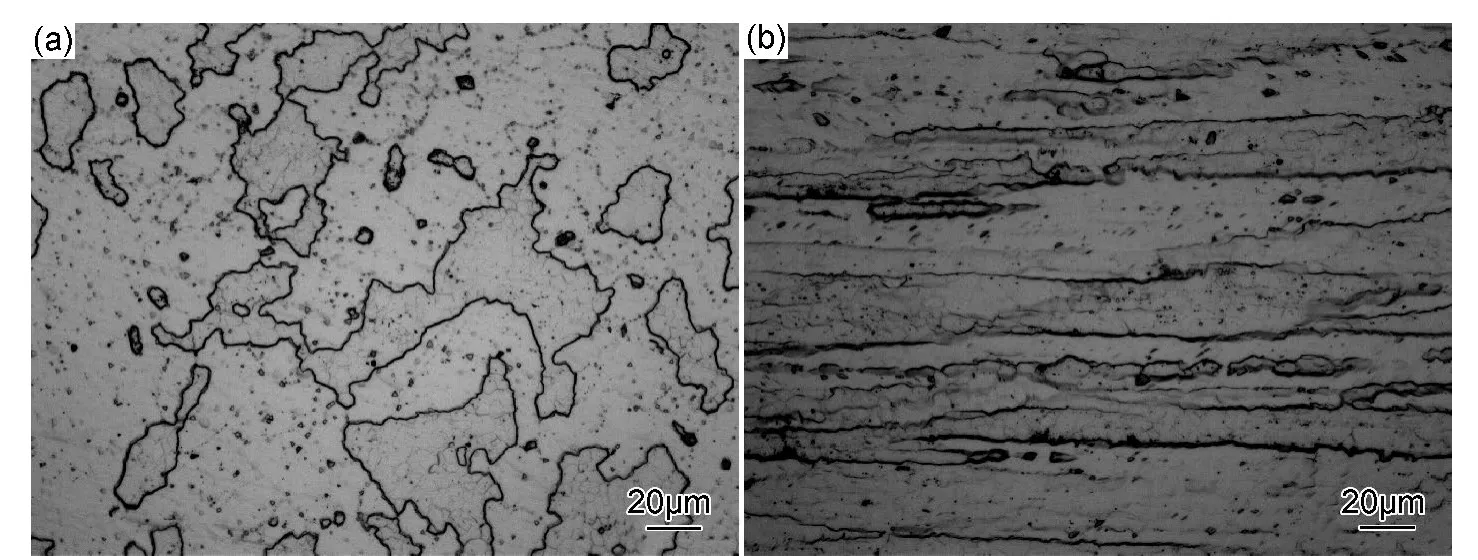

图1为120℃/24h状态下合金不同截面的微观组织金相照片。可知,合金中一些大的晶粒中夹杂着小晶粒,这是因为在挤压过程中发生了回复和部分再结晶行为,但由于固溶时间较短,形变组织来不及发生完全再结晶;垂直挤压方向晶粒呈现不规则形状,沿着挤压方向呈现流线型。图2为合金120℃单级时效过程中硬度及电导率变化曲线。可知,合金具有强烈的时效硬化效应,经历了欠时效,峰时效和过时效三个阶段。时效前期,合金硬度迅速上升,在24h达到峰值,之后硬度有所下降,50h后合金的硬度缓慢上升。合金的电导率随着时间的延长而呈现上升趋势,但是效果不明显。

图1 120℃/24h时效后合金的显微组织(a)横截面;(b)纵截面Fig.1 Optical micrographs of alloy aged at 120℃/24h(a)cross section;(b)vertical section

图3(a)为7A85铝合金在不同第二级时效温度下的硬度-时间曲线。时效前期,不同温度下合金的硬度随着时效时间延长先增加,达到峰值,然后下降。随着第二级时效温度的升高,合金析出相的析出速率增快,达到峰值所用时间逐渐减少。由图3(b)可知,合金的电导率随着时效时间的延长和时效温度的升高而增大;且温度越高,合金的电导率增加幅度越明显。

图2 120℃单级时效对7A85铝合金硬度及电导率的影响Fig.2 Effect of aging time on hardness and conductivity of 7A85aluminum alloy aged at 120℃

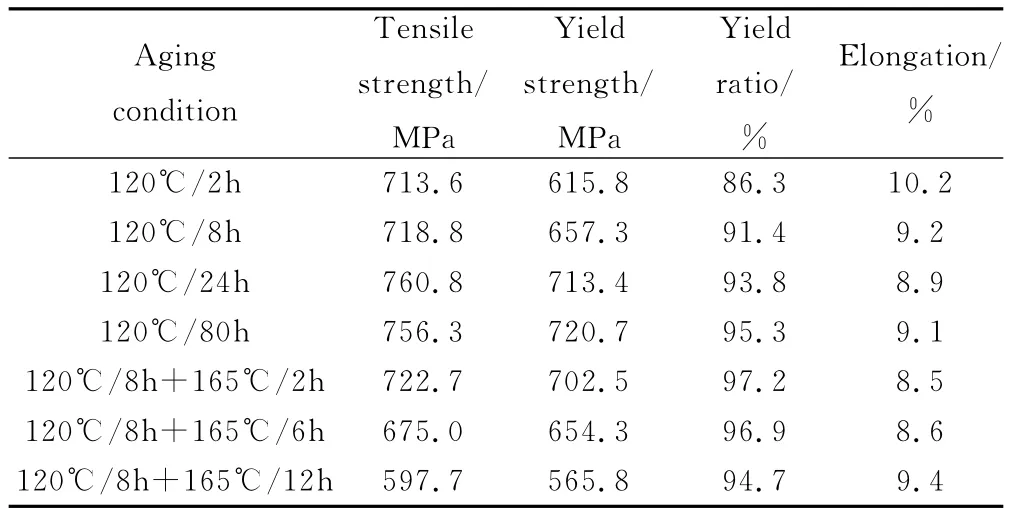

表2为不同时效制度下7A85铝合金的室温拉伸性能。结合之前合金的硬度曲线,在120℃单级时效中,合金的强度也呈现相似的规律,时效24h合金的强度达到峰值760.8MPa,伸长率为8.9%;在120℃/8h+165℃双级时效中,时效2h合金的屈服强度达到峰值702.5MPa,之后,随着时间的延长,强度逐渐降低;相对单级时效,双级时效具有更高的屈强比。

2.2 合金的抗晶间腐蚀性能

图3 第二级时效对7A85合金硬度(a)及电导率(b)的影响Fig.3 Effect of the second-stage aging on hardness(a)and conductivity(b)of 7A85aluminum alloy

表2 不同时效制度下7A85铝合金的室温拉伸性能Table2 Tensile properties of 7A85aluminum alloy under different aging conditions

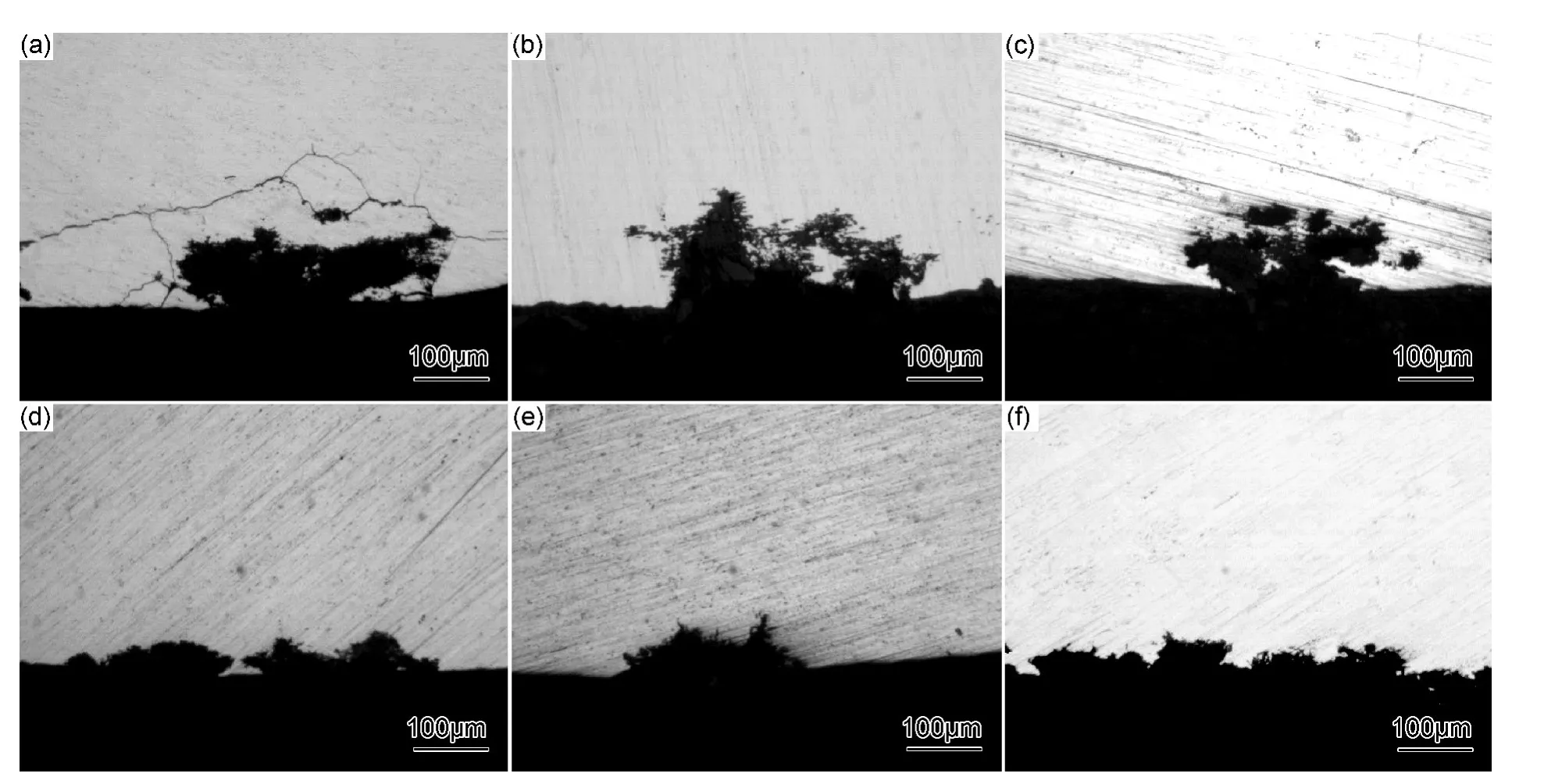

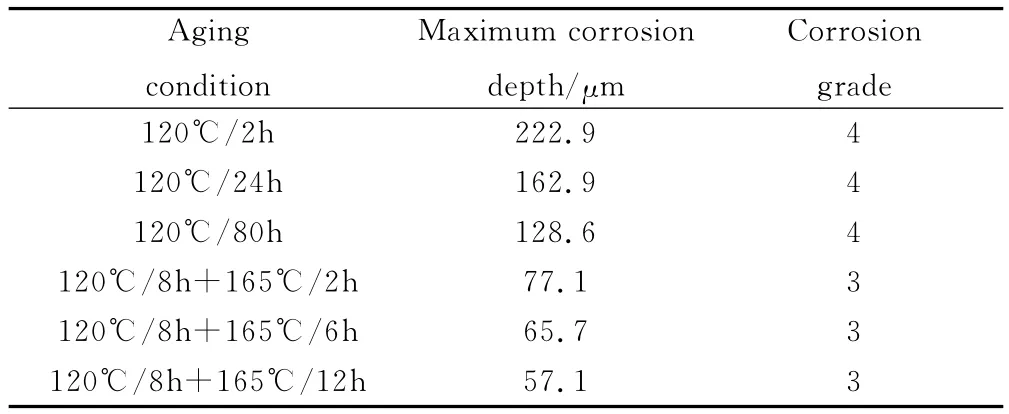

图4为7A85铝合金在不同时效制度下的晶间腐蚀截面形貌。表3为7A85铝合金不同状态下晶间腐蚀性能。结合图4和表3可知,相对单级时效,双级时效具有更高的抗腐蚀性能;合金的最深腐蚀深度由222.9μm下降到57.1μm,腐蚀等级由4变为3,特别是第二级时效12h的样品,腐蚀深度为57.1μm,腐蚀等级为3;欠时效状态有明显的晶间腐蚀,而峰时效或过时效状态无晶间腐蚀敏感性,且过时效态具有较好的抗腐蚀性能。

2.3 TEM 分析

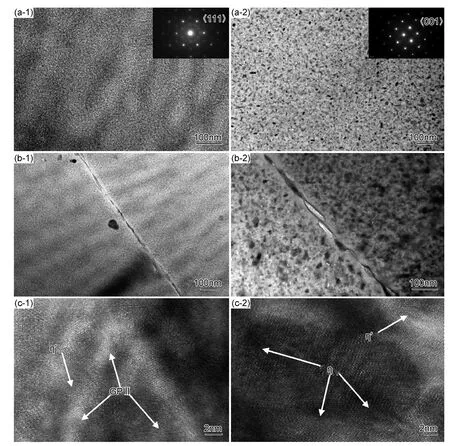

图5为7A85铝合金不同时效制度下的TEM形貌。120℃/24h状态下合金基体中析出了很多细小、弥撒的析出相(图5(a)),使合金的硬度和强度升高。由图5(b)的HRTEM像看出组织主要由细小弥散的球状GP区(GPⅠ和GPⅡ)和少量短棒状的η′相组成,GP区与基体共格,η′呈现长条状,GPⅡ数量要远大于η′相;在Al-Zn-Mg-Cu合金中主要强化相是 GPⅡ区,这也是合金在T6状态下硬度达到最大值的原因。从图5(c)中清晰可见晶界连续分布的细长条形晶界相,且晶界析出相明显大于基体析出相,PFZ带比较窄,约为18nm。120℃/8h+165℃/12h状态下合金晶内中析出粗大的、弥散的析出相(图5(d)),结合HTREM 像(图5(e))看出晶内主要由η′相、η相和少量GP区组成,其中η相以棒状、片状或者圆盘状形式存在。图5(f)中析出相粗化,析出相间距更大,其尺寸也变大,约为长85nm、宽18nm,且晶界析出相明显大于基体析出相,在晶界处可观察到清晰的PFZ带,PFZ带比较宽,约为30nm。

3 讨论

3.1 时效制度对合金拉伸强度的影响

图4 不同时效制度下7A85铝合金的晶间腐蚀截面形貌(a)120℃/2h;(b)120℃/24h;(c)120℃/80h;(d)120℃/8h+165℃/2h;(e)120℃/8h+165℃/6h;(f)120℃/8h+165℃/12h Fig.4 Intergranular corrosion morphologies of 7A85aluminum alloy under different aging conditions(a)120℃/2h;(b)120℃/24h;(c)120℃/80h;(d)120℃/8h+165℃/2h;(e)120℃/8h+165℃/6h;(f)120℃/8h+165℃/12h

表3 7A85铝合金晶间腐蚀结果Table3 Intergranular corrosion results of 7A85aluminum alloy

在Al-Zn-Mg-Cu合金中,其主要强化机制是纳米析出相弥散强化。合金基体中弥散分布着细小且坚硬的第二相粒子,它能阻碍位错的运动,位错通过绕过或切过这些障碍(粒子)而向前运动,从而提高了合金的屈服强度。通过调控沉淀相的析出过程,特别是它们的特性、数量、大小、形状和分布等,使合金具有良好的综合性能;Al-Zn-Mg-Cu合金时效态析出相主要由GP区,η′相和η相组成[4]。7A85铝合金经过470℃/2h固溶淬火后形成的大量过饱和空位,为时效初期GP区的形成提供了溶质原子扩散和富集的条件,根据文献[12],GPⅡ区形成速率极快,在时效几分钟后便可形成,随着时效时间的延长而慢慢增多并长大;GPⅡ区是其主要强化相,虽然η′相比GPⅡ区更厚,位错更加难以切过,但是η′相与基体间的界面更少,因而强化效果有所下降,这也是合金单级时效的时效硬化曲线表现出时效初期的硬度快速增加,而经过预时效的合金后续时效时,硬度没有迅速增加的主要原因;随着时效时间的延长,GPⅡ一方面不断转化为η′相,另一方面,新的GPⅡ不断析出,这是合金峰值时效(120℃/24h)后,硬度能长时间维持在比较高的平台的原因。双级时效过程中,低温(120℃)预时效相当于成核阶段,将形成大量的GP区,GP区一般是均匀形核,进入第二级终时效阶段,高温时效(165℃)为稳定化阶段,此时,那些能在高温时效温度下稳定存在的GP区将优先转化为η′相,从而加快了合金析出,使得强度达到峰值的时间明显缩短。随着时效时间的延长,晶内析出相迅速长大粗化,主要强化相GP区体积分数逐渐减小,η′相和η相逐渐增多,导致合金的强度下降,特别是时效后期(165℃/12h)合金的强度下降到597.7MPa。

3.2 时效制度对合金抗晶间腐蚀性能的影响

超高强铝合金的腐蚀性能和合金的电导率密切相关,合金电导率越高其抗应力腐蚀性能越好,按Mathiessen的理论,合金的电阻率与组织结构的关系为[13]:

式中:ρtotal为合金的总电阻率;ρ为晶格电阻率;ρss为添加合金元素形成固溶体引起的电阻率变化值;ρp为过饱和固溶体分解析出第二相颗粒引起的电阻率变化值;ρd和ρgb分别为位错和晶界变化引起的电阻率变化值。有研究表明,在多组元合金中,ρss对合金的电阻率影响最大,ρp的影响次之[14]。因而,合金在120℃单级时效中,随着时效时间的延长,合金中第二相粒子不断析出,过饱和固溶体不断分解,固溶度减小,晶格畸变程度和电阻率降低,电导率上升。经先低温(120℃)后高温(165℃)的双级时效,高温下析出相析出速率变大,固溶体分解更充分,析出相更为粗大,因而合金能取得更高的电导率。

图5 不同时效制度下7A85铝合金的TEM形貌(a)晶内和选区衍射斑;(b)高分辨透射像;(c)晶界;(1)120℃/24h;(2)120℃/8h+165℃/12hFig.5 TEM morphologies of 7A85aluminum alloy under different aging conditions(a)within grains and SAD patterns;(b)HRTEM images;(c)grain boundaries;(1)120℃/24h;(2)120℃/8h+165℃/12h

Al-Zn-Mg-Cu合金的抗晶间腐蚀性能与其晶界处的组织(PFZ的宽度,晶界析出相的大小、形状和分布情况)有着很大关系[13,15]。Al-Zn-Mg-Cu合金的晶界析出相主要为η′相和η相,而无沉淀析出带可以近似看成纯铝,MgZn2相的腐蚀电位比α(Al)基体的负,腐蚀电流密度较高,且MgZn2相对于α(Al)基体为阳极相,它们组成腐蚀微电池,MgZn2相自身优先腐蚀,进而引发合金全面腐蚀[16]。根据文献[17,18],处于腐蚀介质时,晶界析出相的电位最负,作为阳极相,PFZ和基体作为阴极相构成微电池。根据阳极腐蚀理论可知,晶界析出相作为阳极而被溶解;欠时效态(120℃/2h)合金出现明显的晶间腐蚀,且最大腐蚀深度达222.9μm;此时合金晶界析出相为细小、连续的颗粒,容易形成连续的腐蚀通道,发生晶间腐蚀[12]。随着时效时间的延长,合金晶界析出相逐渐粗化,无沉淀析出带变宽,有利于提高合金的抗晶间腐蚀性能[18],特别是过时效态(120℃/80h)合金最大腐蚀深度下降到128.6μm。在双级时效下,第二级时效温度越高,合金析出相的析出速率越快,加快合金由GP区向过渡相η′相、平衡相η相的转变;合金第二级时效(165℃)在晶界处形成粗大的、不连续的析出相,由于在原有第二相的周边有大量溶质原子析出,使得在粗大的第二相周围形成无沉淀析出带,晶间析出相与PFZ之间的电位差小于基体与晶间析出相之间的电位差,PFZ宽化有利于缓解晶间腐蚀,而PFZ的宽度随着时效时间的延长而增加,这些组织上的转变都有利于提高合金的抗晶间腐蚀性能,合金第二级时效2h时,最大腐蚀深度有了明显下降,为77.1μm;随着第二级时效时间的延长,晶内、晶界析出相进一步粗化,晶界析出相间距进一步变大,合金的抗腐蚀性能进一步提高,第二级时效12h时,最大腐蚀深度进一步降低,为57.1μm。

4 结论

(1)单级时效峰值态(120℃/24h)合金的抗拉强度,伸长率和电导率分别为760.8MPa,8.9%和29.7%IACS。

(2)120℃/8h+165℃/12h双级时效后合金的强塑性和耐腐蚀性能具有较好的配比,其抗拉强度,伸长率和电 导 率 分 别 为597.7MPa,9.44%和38.1%IACS,合金晶内分布着大量的η′相和η相,晶界出现粗大的断续分布的η相,PFZ带宽度为30nm。

(3)合金在单级时效初期出现明显的晶间腐蚀,随着时效时间的延长,晶间腐蚀敏感性降低;相对单级时效,双级时效后合金不仅保持着较高的强度,而且具有良好的抗晶间腐蚀性能,腐蚀等级由4变成3;最大腐蚀深度由222.9μm下降到57.1μm。

[1]HEINZ A,HASZLER A,KEIDEL C,et al.Recent development in aluminum alloys for aerospace applications[J].Materials Science and Engineering:A,2000,280(1):102-107.

[2]胡本润,马少俊,童策华,等.7050铝合金锻件缺陷容限值试验方法研究[J].航空材料学报,2015,35(1):82-86.HU B R,MA S J,TONG D H,et al.Test methods for determining flaw tolerance value of 7050aluminum alloy forging[J].Journal of Aeronautical Materials,2015,35(1):82-86.

[3]王少华,马志锋,张显峰,等.Al-Zn-Mg-Cu-Zr-0.5Er合金型材组织性能研究[J].材料工程,2014,(3):27-33.WANG Shao-hua,MA Zhi-feng,ZHANG Xian-feng,et al.Investigation on microstructure and properties of Al-Zn-Mg-Cu-Zr-0.5Er alloy profile[J].Journal of Materials Engineering,2014,(3):27-33.

[4]宁爱林.析出相及其分布对高强铝合金力学性能的影响[D].长沙:中南大学,2007.NING Ai-lin.Effect of precipitates and its distribution on mechanical properties of high-strength aluminum alloy[D].Changsha:Central South University,2007.

[5]辛星,张新明,刘胜胆,等.回归再时效中预时效温度对7050铝合金应力腐蚀性能的影响[J].材料工程,2014,(5):29-34.XIN Xing,ZHANG Xin-ming,LIU Sheng-dan,et al.Effect of pre-aging temperature in retrogression and re-aging treatment on stress corrosion resistance of 7050aluminum alloy[J].Journal of Materials Engineering,2014,(5):29-34.

[6]ADLER P N,DEILSI R.Calorimetric studies of 7000series aluminum alloys:Ⅱ.comparison of 7075,7050and RX720alloys[J].Metallurgical Transactions A,1977,8(7):1182-1190.

[7]ROBSON J D.Microstructural evolution in aluminum alloy 7050 during processing[J].Materials Science and Engineering:A,2004,382:112-121.

[8]SHA G,CEREZO A.Early-stage precipitation in Al-Zn-Mg-Cu alloy(7075)[J].Acta Materialia,2004,52(15):4503-4516.

[9]SALEH A E-A.Intergranular corrosion behavior of the 7075-T6 aluminum alloy under different annealing conditions[J].Materials Chenistry and Physics,2011,126(3):607-613.

[10]CHEN Song-yi,CHEN Kang-hua,PENG Guo-sheng,et al.Effect of heat treatment on strength,exfoliation corrosion and electrochemical behavior of 7085aluminum alloy[J].Materials and Design,2012,35:93-98.

[11]SPROWLS D O,BROWN R H.Fundamental aspects of stress corrosion cracking[A].STACHLE R W,FORT A J,ROOYEN D V.National Association of Corrosion Engineers[C].Houston,TX,1969.466-512.

[12]万彩云.AlZnMgCu合金微观组织及强化相的研究[D].长沙:湖南大学,2010.WAN Cai-yun.Study of the micro-structure & hardening precipitates in AlZnMgCu aluminium alloy[D].Changsha:Hunan University,2010.

[13]VALIEV R Z,MURASHKIN Y M,SABIROV I.A nanostructural design to produce high-strength Al alloys with enhanced electrical conductivity[J].Scripta Materialia,2014,76:13-16.

[14]田莳,李秀臣,刘正堂.金属物理性能[M].北京:航空工业出版社,1994.36-37.

[15]HAN N M,ZHANG X M,LIU S D,et al.Effects of prestretching and ageing on the strength and fracture toughness of aluminum alloy 7050[J].Materials Science and Engineering:A,2011,528(10):3714-3721.

[16]贺俊光,文九巴,周旭东.第二相对Al-Zn-Sn-Ga-Mg合金腐蚀行为的影响[J].中国有色金属学报,2013,23(3):628-634.HE Jun-guang,WEN Jiu-ba,ZHOU Xu-dong.Influence of second phase on corrosion behavior of Al-Zn-Sn-Ga-Mg alloy[J].The Chinese Journal of Nonferrous Metals,2013,23(3):628-634.

[17]DAVIES J R.Corrosion of aluminum and aluminum alloys[M].Ohio:ASM International,1999.28-29.

[18]李国峰,张新明.回归冷却速率对7050铝合金力学性能及晶间腐蚀抗力的影响[J].中国有色金属学报,2013,23(5):1234-1240.LI Guo-feng,ZHANG Xin-ming.Effect of retrogression cooling rate on mechanical properties and resistance to intergranular corrosion of 7050aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2013,23(5):1234-1240.