热镀锌过程挡板对镀层均匀性影响的模拟研究

富聿晶,张红梅,李培兴,赵红阳

(1.辽宁科技大学材料成型与组织性能控制联合实验室,辽宁 鞍山 114051;2.鞍钢股份有限公司技术中心,辽宁 鞍山 114009)

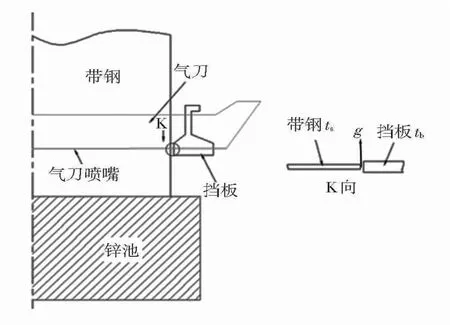

在镀锌产品中,连续热镀锌带钢是近几年发展较快的钢铁品种[1-2].热镀锌板是带钢通过装有浓熔锌液的锌锅,并在出锌锅上方经过一对气刀,通过气刀喷出的高压气体对带钢表面多余锌液进行擦拭,如图1所示.

热镀锌带钢镀层厚度及其均匀度是镀锌板质量评价的重要指标.随着涂镀技术的不断进步,近年来在镀层质量控制上已经取得了很大进步,但镀层厚度不均,特别是边部过镀锌等镀层质量缺陷问题,仍然是镀锌技术向前发展的瓶颈[3].边部过镀锌的发生,使带钢边部镀层厚度大于其中心处镀层厚度,严重影响镀层横向分布的均匀性,对镀层质量及使用寿命等产生极为不利影响,同时也提高了生产成本.已有文献报道[4-8],边部过镀锌缺陷的形成与锌液粘度、表面张力及带钢边部气流的横向逸散等有关,即在上述因素的影响下,导致带钢边部镀层吹刮阻力增大,且带钢表面压力出现衰减现象,容易出现镀锌板边部锌层过厚这一缺陷.在实际生产中,为避免边部过镀锌的发生,在带钢两边部增设边部挡板,如图2所示,意在使挡板和带钢成为一体,这样带钢边部便得到扩延.出于稳定性考虑,一般挡板厚度要大于基板带钢,且是镀层厚度的近万倍,文献[6]中已经证实,靠近带钢侧挡板的边部角度会对带钢边部压力产生影响,可见挡板形状及厚度的微小变化都会引起带钢边部压力的改变而最终影响镀层厚度.

本文针对热镀锌生产中易出现的边部过镀锌问题,利用Fluent软件,建立热镀锌气刀射流喷吹过程三维仿真模型,模拟分析挡板形状及其厚度对带钢边部压力场的影响,并借助镀层厚度计算模型,优化挡板设计,使挡板的作用得到充分发挥[9-10].

图1 热镀锌生产原理图

图2 挡板工作位置图示

1 带有挡板的气刀系统三维模型建立

1.1 计算模型

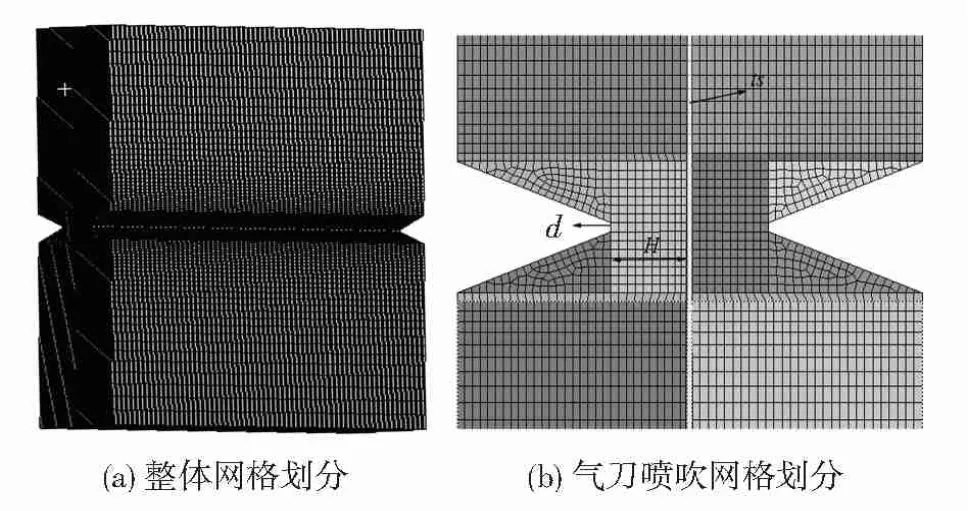

依照图2中气刀系统情况,在考虑带钢和挡板厚度情况下对气刀喷吹工艺设备进行简化,并建立气刀喷吹过程3D仿真模型如图3所示.图3中采用双面气刀喷吹,为了考虑网格数量采取带钢宽度方向和挡板宽度方向两处对称,并考虑实际生产中气刀形状对模块进行了气刀轮廓的设计,经气刀喷嘴喷射出的高压气流方向为x轴,带钢运行方向为y轴正方向.由于两侧带钢及挡板的对称性,模型中采用两处对称处理.带钢与挡板厚度分别为ts和tb,气刀出口狭缝高度为d,气刀出口狭缝与带钢间隔距离为H,带钢与挡板间距为g.为优化挡板设计,模拟计算时考虑挡板边部角度和挡板厚度,工况条件下的具体参数如表1~表3所示.

图3 气刀简化计算模型

表1 气刀工艺参数

表2 带钢工艺参数

表3 挡板工艺参数

1.2 网格与边界条件

网格划分采用分体网格划分,将整体模块切割成21个区域,将相邻区域间建立单元长度的冻结体,再分别对每个区域进行网格划分,并将相邻区域共享节点,如图4所示.充分控制气刀处带钢表面网格精度,模型网格全部为六面体网格,数量约为290万,并在带钢与挡板靠近位置进行局部网格加密.模型中带钢及挡板两侧对称面定义为对称边界条件;气刀出口狭缝定义为压力入口条件,带钢定义为无滑移壁面边界条件,其余边界定义为压力出口边界条件,出口压力为大气压强.

控制方程采用三维稳态Navier-Stokes方程,工况条件下气刀出口雷诺数Re>10 000,处于充分发展的湍流状态,湍流方程选择可实现k-ε湍流模型,其中动量、k 和ε 均采用二阶迎风格式[8,10].

图4 模型网格划分

2 计算结果与讨论

2.1 挡板厚度及形状对带钢表面作用力的影响

当气刀出口压力为5 kPa、间隔距离H为15 mm时,计算带钢边部压力和剪切力峰值随挡板厚度的变化,如图5所示.图5(a)为带钢两侧表面压力分布,可知:随着挡板厚度的增加,带钢中心位置压力峰值基本不变,而边部压力峰值随之减小;挡板厚度为1 mm时,带钢边部压力与中心位置非常接近,边部压力损失仅为1.22%.图5(b)为带钢表面剪切力峰值分布,即随挡板厚度增加,带钢中心处剪切力波动很小,保持在某一恒定值,但带钢边部剪切力随着挡板厚度增加而急剧降低,当挡板厚度为1 mm时,峰值最大并接近中心位置.

图5 带钢表面作用力分布

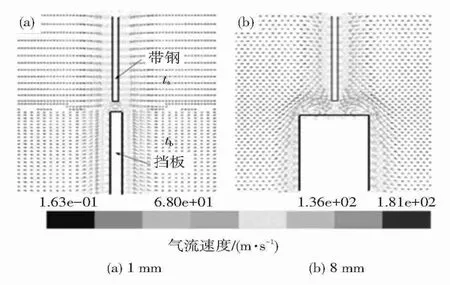

图6为气刀出口上方2 mm处带钢和挡板之间的速度矢量图,喷射出的高速气流首先到达挡板表面并沿着挡板表面向带钢侧偏聚.当挡板较薄时,如图6(a)所示,挡板有效阻碍了带钢边部气流的横向偏转,使带钢边部气流垂直到达带钢表面,降低了边部压力衰减;当挡板较厚时,如图6(b)所示,向带钢侧偏转气流在间隙处发生碰撞后又转向了挡板,气流在挡板边缘处产生气流漩涡,使得带钢边部气流发生扰动,因此带钢边部压力分布出现图5所示的趋势.

图6 不同厚度挡板作用下带钢边部流场分布

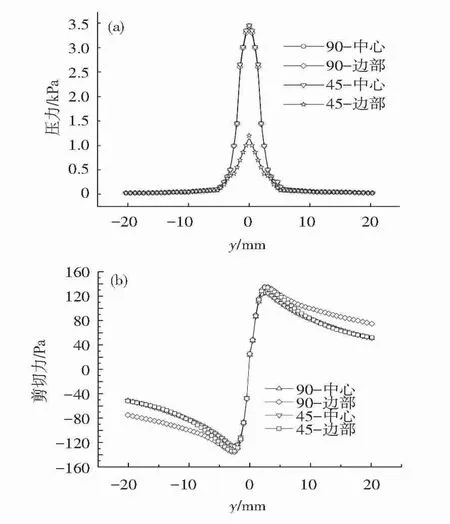

根据以上的模拟结果分析,随挡板厚度减小,带钢边部压力和剪切力增大并逐渐接近于中心处值,使带钢表面压力分布更加均匀.如图2所示,在实际镀锌生产中挡板采用单侧吊挂固定方式,如果挡板太薄,在气刀气流吹扫下会发生抖动,反而不利于带钢边部气流压力的提高,而图5(a)中当挡板厚度分别为2和1 mm时,带钢边部压力并无明显变化,所以挡板厚度选为2 mm是比较合适的.文献[7]中提出,挡板角度对带钢表面存在影响,在不同边部角度挡板作用下,带钢边部压力和剪切力峰值出现在挡板边角80°~90°,并接近中心处的压力值.由于带钢两侧表面存在对称性,下面均分析带钢单侧表面作用力分布情况,在其他条件相同情况下,计算厚度为2 mm、边部角度为90°、45°挡板作用下带钢长度方向上的压力和剪切力分布,如图7所示.图中挡板边角为90°时,带钢边部和中心位置正压力和剪切力分布曲线基本重合,压力半值宽相等;挡板边部角度改变为45°时,可以发现中心处压力基本保持不变,但边部压力出现明显衰减:这充分表明,在挡板厚度为2 mm,边部角度为90°的综合作用下,带钢表面作用力分布已基本均匀.

文献[7]指出,气刀拭锌能力受到钢带表面的压力梯度分布、剪切力分布及熔融锌液物性参数等因素的共同影响,为充分考虑各因素的共同作用,进一步优化挡板设计,引入镀层厚度计算模型[11-13]进行分析.其中所需带钢表面压力梯度分布、剪切力分布由Fluent计算获得.

图7 带钢长度方向上的压力分布(a)和剪切力分布(b)

2.2 挡板形状及厚度对带钢表面镀层的影响

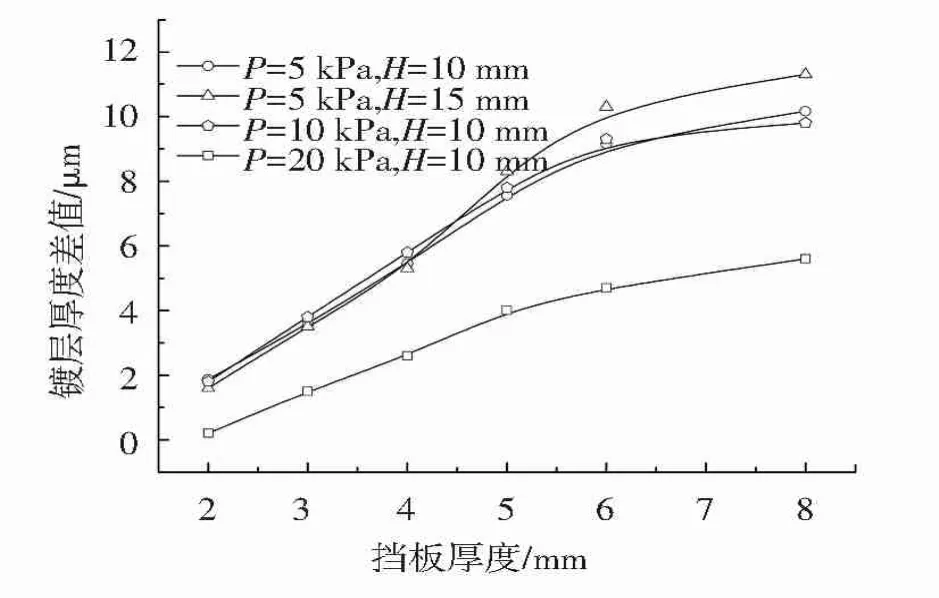

图8为4种不同工况条件下,按上述镀层厚度计算模型计算得到的带钢边部镀层厚度与中心处镀层厚度差值随挡板厚度变化情况,其中由于上述实验可知挡板厚度变化时带钢中心处压力基本保持不变,所以中心处计算镀层也基本不变,在460 ℃下锌液粘度为μ=3.04×103Pa·s,密度 ρ=6 634 kg/m3.随着挡板厚度增加,带边部镀层与中心处镀层厚度差值均随之增厚,镀层厚度都在挡板厚度为2 mm时取得最小值.当挡板为2 mm厚、喷吹压力5 kPa、气刀距带钢距离H=10 mm时,经计算得出带钢中心处镀层厚度为46.9 μm,而边部镀层厚度为48.8 μm,与中心处镀层相比,仅相差约2 μm;而挡板厚度为8 mm时镀层厚度为57.1 μm,与中心处镀层相比相差约为10 μm.在相同情况下,气刀距带钢距离H=15 mm时,喷吹压力为5 kPa时,2 mm厚挡板作用下边部镀层与中心处镀层相差2.5 μm;而挡板厚度为8 mm时,边部镀层与中心处镀层相比相差约为8 μm.

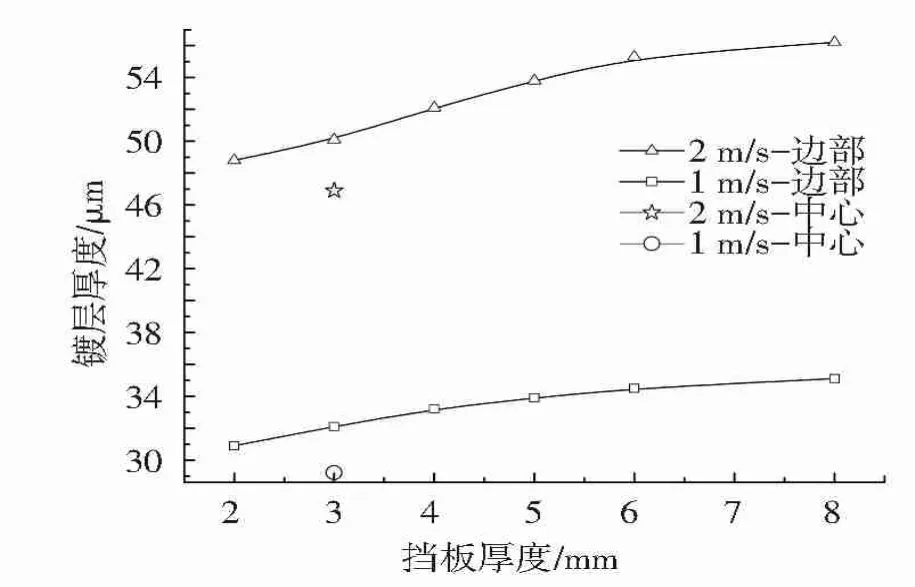

带钢拉钢速度对镀层厚度也存在影响,由图9可见,不同拉钢速度时,镀层厚度也符合随着挡板厚度的增加边部镀层与中心处镀层厚度差值越大,由此可见,在不同的气刀距带钢距离H、不同的压力、不同拉钢速度下,挡板变薄均有助于镀层均匀性的改善,当气刀喷吹压力较小时,挡板厚度对带钢边部镀层的影响更大.

图8 不同厚度挡板作用下带钢横向镀层差值分布

图9 带钢速度对镀层厚度的影响

计算不同边部角度挡板作用时带钢边部镀层厚度分布,结果见图10,随着挡板角度的增加,无论气刀距带钢距离H、气刀喷吹压力如何改变,带钢边部镀层呈现先减小后增大趋势,最薄镀层出现在90°,其镀层厚度与中心处镀层厚度非常接近,挡板靠近带钢侧角度设计成90°左右时对防止带钢边部过镀锌的发生是有利的.

图10 不同角度挡板作用下带钢边部镀层厚度分布

模拟仿真表明,厚度为2 mm、边部角度为90°时,挡板对带钢边部压力的衰减有很大改善作用,能有效提高带钢横向压力分布的均匀性,在气刀出口压力P0为5 kPa,间隔距离H为10 mm,带钢速度为2 m/s条件下,计算出此挡板作用下带钢边部镀层分布如图11所示.通过模拟计算可以得出,在此挡板作用下,带钢边部最终镀层厚度与中心处镀层已基本一致,边部过镀锌缺陷已基本被消除,带钢横向镀层均匀性得到改善.

图11 镀层厚度分布

3 结论

1)热镀锌过程中,施加挡板作为减缓边部过镀锌缺陷的有效措施,其中挡板厚度对带钢边部作用力有重要影响,随挡板厚度减小,带钢边部作用力增大,镀层厚度逐渐减薄并逐渐接近中心位置,当挡板厚度为2 mm左右时,带钢横向作用力和镀层厚度分布的均匀性得到改善.

2)模拟仿真表明,随挡板边部角度增加,带钢边部镀层厚度呈先减小后增大分布,边角为90°时边部镀层厚度取得最小值,并与中心位置接近.

3)当挡板厚度为2 mm、边角为90°综合作用下,带钢边部作用力、镀层厚度与中心处基本接近,有效提高了带钢横向镀层分布的均匀性,降低了边部过镀锌的发生几率.

[1] 庞华,赵秉军,陈秀芳.合金化热浸镀锌板镀层组织结构及性能的研究[J].材料科学与工艺,1997,5(3):62-65.PANG Hua,ZHAO Bingjun,CHEN Xiufang.Structure and properties of HOT-DIP galvannealed sheet steel coatings[J].Material Science & Technology,1997,5(3):62-65.

[2] 江社明,岳崇锋.镀锌板产业的发展及其对锌的的需求[J].世界有色金属,2012(7):54-56.JIANG Sheming,YUE Chongfeng.The development and requirement for zinc of dip gavannealed steel[J].World Nonferrous Metal,2012(7):54-56.

[3] 李波,康永林,朱国明,等.汽车用合金化热镀锌钢板摩擦特性研究[J].材料科学与工艺,2013,21(5):88-95.LI Bo,KANG Yonglin,ZHU Guoming,et al.Friction characteristics of automotive galvannealed steel sheets[J].Material Science & Technology,2013,21(5):88-95.

[4] 张红,杜翠薇,李晓刚.热镀锌板在3种典型泥浆中的电化学阻抗谱特征[J].材料科学与工艺,2010,18(2):154-158.ZHANG Hong,DU Cuiwei,LI Xiaogang.Study on mud corrosion of hot-dip galvanized steel sheet by electrochemical impedance spectroscopy[J].Material Science& Technology,2010,18(2):154-158.

[5] TAKEISHI Y,MORINO H.Mechanism and prevention of edge over coating in continuous hot-dip galvanizing [J]. ISIJInternational,2000,40(11):1127-1133.

[6] KIM S J,CHO J W,AHN K J,et al.Numerical analysis of edge over-coating in continuous hot-dip galvanizing[J].ISIJ International,2003,43(10):1495-1501.

[7] 常铁柱,张清东,姜正连,等.热镀锌过程边部过镀锌的有限元仿真[J].钢铁,2009,44(1):51-54.CHANG Tiezhu,ZHANG Qingdong,JIANG Zhenglian,et al.FEM coating simulation of strip edge over during hot-dip galvanizing[J].Iron & Steel,2009,44(1):51-54.

[8] 陈兵,钟星立,高建.热镀锌气刀气流特性仿真分析[J].轧钢,2011(4):20-24.CHEN Bing,ZHONG Xingli,GAO Jian.Simulation on flow characteristicsofairknife forhotdip galvanizing[J].Steel Rolling,2011(4):20-24.

[9] 岑耀东.薄规格热镀锌板边部过镀锌的原因及改进[J].轧钢,2011,28(2):64-66.CEN Yaodong.Cause analysis of edge over coating of thin gauge hot galvanized strip and its improvement measure[J].Steel Rolling,2011,28(2):64-66.

[10] 李培兴,赵红阳,张红梅,等.热镀锌过程挡板对带钢边部流场和压力场的影响[J].材料与冶金学报,2013(3):68-72.LI Peixing,ZHAO Hongyang,ZHANG Hongmei,et al.Effect of baffle on flow and pressure fields of strip steel edge in the continuous hot-dip galvanizing process[J].Journal of Materials and Metallurgy,2013(3):68-72.

[11] 成计民,严洪凯,聂兴利,等.热镀锌线气刀吹锌过程的数值模拟研究[J].重型机械,2009(2):37-40.CHENG Jimin,YAN Hongkai,NIE Xingli,et al.Numerical simulation of the air knife in hot-dip gavanizing[J].Heavy Machinery,2009(2):37-40.

[12] SO H,YOON H G,CHUNG M K.CFD analysis of sag line formation on the zinc-coated steel strip after the gasjet wiping in the continuous hot-dip galvanizing process[J].ISIJ International,2011,51(1):117-119.

[13] NAPHADE P,MUKHOPADHYAY A,CHAKRABARTI S.Mathematical modeling of jet finishing process for hotdip zinc coatings on steel strip [J].ISIJ International,2005,45(2):209-210.