团簇对粉末热挤压铝基复合材料力学性能的影响

马国俊,丁雨田,金培鹏,王冬强

(1.省部共建有色金属先进加工与再利用国家重点实验室(兰州理工大学),兰州 730050;2.青海大学金属材料研究所,西宁 810016)

非连续陶瓷相增强铝基复合材料以高比强度、比模量、良好的尺寸稳定性和耐磨性等一系列优异性能在军事、航空航天、汽车、机械等领域得到广泛的应用[1-3].研究表明,当增强体在铝合金基体中分布均匀时,采用粉末冶金法制备的复合材料具有良好的力学性能[4-5],建立的混合模型及剪切滞后模型能有效预测复合材料的强度[6-7].

尽管如此,在增强体含量较高或基体与增强体尺寸比(PSR)较大的情况下,将不可避免地产生团簇,从而影响复合材料的力学性能,但团簇对力学性能的影响在相关研究中并未得到定量评估[8-10],对具有一定长径比的硼酸镁晶须增强铝基复合材料在热挤压条件下团簇行为的研究更是少有.

本文采用粉末冶金与后续致密化处理(挤压)结合起来的粉末热挤压法,制备了不同体积分数的晶须增强铝基复合材料,测定其拉伸性能,分析了材料的微观组织及晶须团簇对复合材料力学性能的影响,并建立模型,计算拟合了不同团簇程度下的复合材料强度,从而为实际复合材料结构件微观结构参数的选择及优化提供实验依据.

1 实验

1.1 制备工艺

实验选用6061铝合金作为基体合金,这种铝合金具有较高的强度、良好的耐腐蚀性能以及优异的成型性能[11],基本化学成分见表1.通过激光粒度仪对6061铝粉颗粒尺寸进行测定,其平均粒径尺寸为22.7 μm.

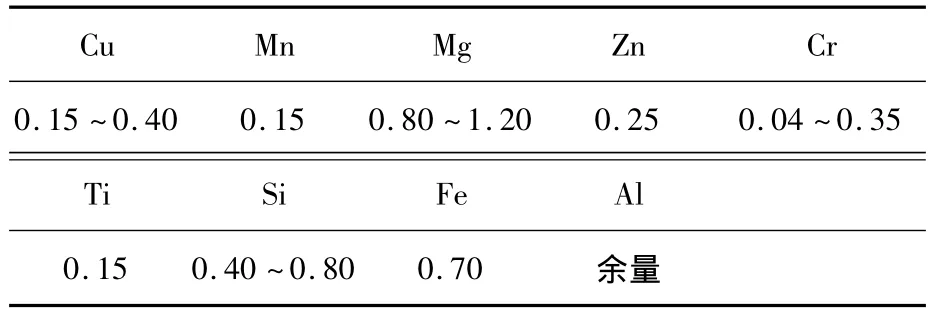

表1 6061铝合金粉末的基本化学成分(质量分数/%)

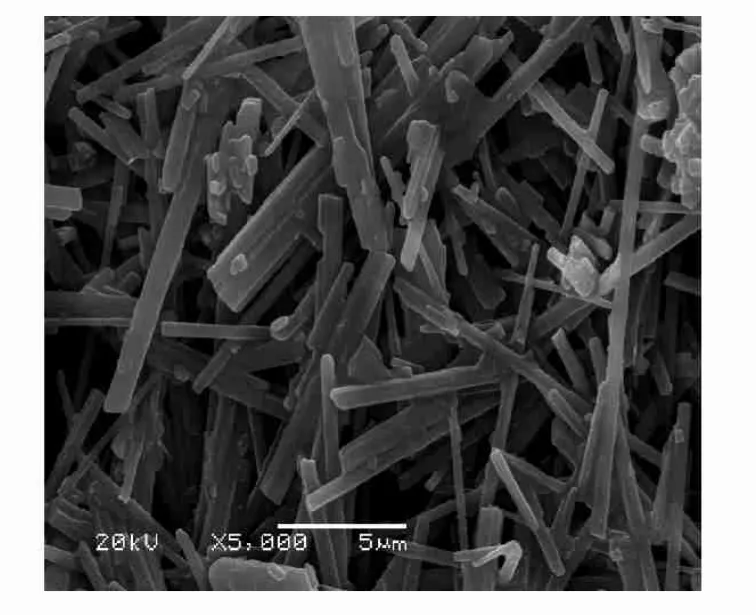

图1和图2分别为6061铝粉及硼酸镁晶须的微观组织形貌.由图1可以看到,铝颗粒近似球状,且颗粒尺寸相对均匀.图2显示的硼酸镁(Mg2B2O5)晶须呈短纤维状且表面相对光滑,晶须直径为0.5 ~1.5 μm,长度为10 ~80 μm,长径比为5~20.

图1 6061铝粉的SEM照片

图2 硼酸镁晶须的SEM照片

采用粉末热挤压工艺制备复合材料.将合金粉末分别与体积分数为5%、10%、15%及20%的硼酸镁晶须混合均匀后,在行星式球磨机中球磨12 h,预压成坯后在530℃热挤压成型制备成铝基复合材料棒材,挤压比25∶1,挤压温度530℃.

轴向拉伸试样按 GB 7963—87加工成Φ5 mm×25 mm的标准试样,在Instron1195电子拉伸机上测定其室温力学性能,拉伸速度为2 mm/min.复合材料的微观组织及拉伸断口使用JSM-6700F场扫描电镜进行观察分析,使用计算机图形分析软件用以获取挤压态复合材料中硼酸镁晶须团簇的分布状况和体积分数.

2 结果

2.1 挤压态复合材料微观组织

不同体积分数的晶须与铝粉经混粉、球磨处理后,铝粉颗粒形状呈不规则变化;晶须虽然有不同程度的折断,但总体上的分布较为分散,没有明显的团聚.图3为体积分数10%的硼酸镁晶须与铝合金粉末的混粉球磨12 h后的微观形貌.

图3 球磨12 h后的Mg2B2O5w/6061Al复合粉末形貌

图4(a)和4(b)分别为晶须体积分数5%和10%时铝基复合材料的纵向显微组织,可以看出,晶须含量的增加伴随着复合材料团聚体的增多.图4(c)为团簇晶须的高倍放大图,可以看出,晶须团簇明显,且有不同程度的折断.对团聚体进行能谱分析,表明团聚物均为硼酸镁晶须,如图4(d)所示,聚集的晶须形成团簇.

XRD分析表明,挤压态复合材料的微观组织主要由α-Al、Mg2B2O5w组成,并未发现其他析出相的存在,如图5所示.

2.2 室温拉伸性能及断口形貌

图6为基体铝合金及不同晶须含量增强铝基复合材料的室温拉伸性能.由图6可见:随着晶须含量的增加,复合材料的拉伸强度和屈服强度逐渐增加,当晶须体积分数为10%时,材料的拉伸强度和屈服强度达到最佳值;在更高的晶须含量下,由于晶须团簇程度加剧,材料的屈服强度和拉伸强度开始降低.

图4 Mg2B2O5w/6061铝基复合材料的显微组织分析

图5 体积分数10%的Mg2B2O5w/6061基复合材料挤压态XRD谱图

热挤压态铝合金及不同体积分数复合材料的力学性能数据见表2.通过对比可见,增强体的添加有效提高了复合材料的强度,与基体相比,复合材料的延伸率明显降低,说明复合材料强度的增加是以牺牲塑性为代价的.尽管如此,9.7%的延伸率也体现出材料一定程度的塑性.

图6 晶须体积分数对Mg2B2O5w/Al复合材料力学性能的影响

表2 挤压态Mg2B2O5w/6061Al复合材料的室温拉伸性能

复合材料在拉伸时没有明显的颈缩现象,塑性也很低,宏观上表现为脆性断裂,但不同晶须含量的材料断口都呈现出代表塑性断口特征的韧窝形貌,如图7所示.典型的断口表面由2种韧窝组成:围绕增强体形成的较大的韧窝和铝合金基体以塑性断裂形式呈现的小韧窝;相关人员在研究其他增强体增强铝基复合材料时也观察到同样的现象[12-13].

图7 体积分数10%的Mg2B2O5w/6061铝基复合材料断口形貌

2.3 团簇晶须的定量分析

目前有关增强体分布均匀性的研究方法有网格计数法、截距法、面积法等[14-16],根据李斌等[17]的对颗粒分布均匀性的研究,并结合晶须在复合材料中的形态,本试验采用面积法定量分析晶须含量对团簇程度的影响.具体处理方法如下,在1 000倍放大倍数的SEM照片中随机取5个相同大小的区域,利用IPP图像分析软件对图像进行处理,得到晶须所占的面积Si,计算其平均值S,并计算标准差A.图像处理及面积计算过程如下:

1)对图像进行对比度调整,使铝基体和晶须对比明显.

2)在图像中随机选取一个一定大小的区域,选取适当的阀值进行面积测量.

3)数据输出.

4)重复选取相同大小的区域,进行面积测量.定义ψ为描述团簇程度的系数,

式中:A为标准偏差值,S为面积平均值.ψ值越大,说明晶须团簇程度越大.

5)团簇晶须体积分数为晶须总体积分数与团簇程度系数值ψ的乘积,具体数据如表3所示,其中pix表示像素.

表3 团簇晶须体积分数

3 讨论

3.1 强度

为有效预测复合材料的强度,可采用最简化的载荷流变应力模型,即混合法则[18],强度计算公式为

式中:σ为预测得到的复合材料强度,σm和σr分别为基体和增强体的强度,Vm和Vr各自为基体和增强体的体积分数.按具体的组份,复合材料能承受的外加载荷由增强体和基体按比例分配.建立的这种模型能够有效预测复合材料的弹性模量,但不能准确预测复合材料的强度.Kamat等[19]在研究Al-4Si/TiB2复合材料时,在兼顾材料的载荷传递效应及基体强化效果的前提下,得到与实验数据相近的结果.

尽管如此,就目前研究中较大尺寸的晶须而言,可以忽略仅仅由位错引起的Orowan强化效应[8].因此,本文尝试用最简单的载荷传递模型来解释实验结果.使用载荷传递模型来计算屈服强度和拉伸强度(晶须强度为3.92 GPa[20])时,发现与实验结果明显不符,强度的计算结果与实验结果的对比如图8所示.

图8 复合材料实验强度及计算强度与Mg2B2O5w晶须含量的关系

由图8可见,计算得到的强度与实验结果不一致,特别是在晶须含量较高的情况下.随着晶须体积分数的增加,计算得到的强度值呈线性增加趋势,而实验结果在晶须体积分数大于10%时,已呈下降趋势.针对这种差异,在现有工作中提出了改进的强度模型,将团簇现象纳入考虑因素.

众所周知,材料经热挤压变形后产生了大量的团簇,此外,团簇分布不均匀,而累积损伤至断裂的地方大部分在晶须团簇的位置,因此由晶须团簇引起的脆性开裂成为断裂的主要模式.复合材料中增强体的团簇对材料的强度起负面影响.因此,复合材料的强度可以按式(3)进行计算:

式中,Vc为团簇的体积分数.复合材料体积分数V=Vm+Vr.

根据式(2)计算得到的相应强度值与实验结果的对比如图9所示,可见,实验值与计算值吻合较好,最大偏差在±15 MPa左右,并且随着晶须含量的增加,偏差趋势递减.

图9 复合材料实验强度及计算强度与Mg2B2O5w晶须含量的关系

3.2 断口分析

复合材料施加外部载荷,外力就会由基体通过结合良好的界面传递给晶须,结果导致晶须增强体的断裂;随后铝合金基体出现韧性断裂并出现许多韧窝.在增强体均匀分布的情况下,与基体界面结合良好的晶须能够有效地实现载荷传递,从而显著提高材料的强度;随外部载荷的增加,基体与增强体自身性能的差异会导致界面处剪切应力的增大,从而最终导致增强体晶须从基体表面的脱粘[21].

随着晶须含量的增加,经热挤压后的微观组织中出现大量团簇的晶须,累积损伤至断裂的地方大部分在晶须团簇的位置,如图7(a)所示,团簇程度的大小直接影响到复合材料的微观断裂机制.

总体上,复合材料的断裂机制主要包括基体的韧性断裂、晶须与基体间的脱粘以及晶须团聚体的脆性开裂3种形式,而由晶须团簇引起的脆性开裂成为断裂的主要模式.

4 结论

1)随着晶须体积分数的增加,材料内部开始出现明显的团簇现象,晶须体积分数越高,团簇程度愈发严重.

2)随着晶须含量的增加,复合材料的综合力学性能在晶须体积分数为10%时达到最佳值,随后呈下降趋势;材料的力学性能与晶须的团簇密切相关.

3)考虑到晶须团簇的因素,基于载荷传递的模型能够有效预测铝基复合材料的强度.

4)复合材料的断裂机制包括基体的韧性断裂、晶须与基体间的脱粘以及晶须团聚体的脆性开裂3种形式,而由晶须团簇引起的脆性开裂成为断裂的主要模式.

[1] MANDALA D,VISWANATHAN S.Effect of heat treatment on microstructure and interface of SiC particle reinforced 2124 Al matrix composite [J].Materials Characterization,2013,85:73-81.

[2] El-KADYA O,FATHY A.Effect of SiC particle size on the physical and mechanical properties of extruded Al matrix nanocomposites[J].Materials & Design,2014,54:359-369.

[3] BARADESWARAN A,ELAYA PERUMAL A.Influence of B4C on the tribological and mechanical properties of Al 7075-B4C composites [J].Composites Part B:Engineering,2013,54:146-152.

[4] KAFTELEN H,ÜNLÜ N,GÖLLER G,et al.Comparative processing-structure-property studies of Al-Cu matrix composites reinforced with TiC particulates[J].Composites Part A:Applied Science and Manufacturing,2011,42(7):812-824.

[5] 张琪,王全兆,肖伯律,等.粉末冶金制备SiCp/2009Al复合材料的相组成和元素分布[J].金属学报,2012,48(2):1006-1008.ZHANG Qi,WANG Quanzhao,XIAO Bolü,et al.Phases and elemental distribution in SiCp/Al-Cu-Mg composite fabricated by powder metallurgy[J].Acta Metallurgica Sinica,2012,48(2):1006-1008.

[6] LIU Z Y,WANG Q Z,XIAO B L,et al.Clustering model on the tensile strength of PM processed SiCp/Al composites[J].Composites:Part A,2010,41(11):1686-1692.

[7] SCUDINO S,LIU G,SAKALIYSKA M,et al.Powder metallurgy ofAl-based metalmatrix composites reinforced with β-Al3Mg2intermetallic particles:analysis and modeling of mechanical properties[J].Acta Materialia,2009,57:4529-4538.

[8] DENG X,CHAWLA N.Modeling the effect of particle clustering on the mechanical behavior of SiC particle reinforced Al matrix composites [J]. Journal of Materials Science,2006,41(17):5731-5734.

[9] LIU Z W,RAKITA M,HAN Q,et al.Microstructural evolution of reinforcements in the remelting in situ TiC/Al-12Si composites treated by ultrasonic vibration[J].Materials Research Bulletin,2011,46(10):1674-1678.

[10] ZHANG Peng,LI Fuguo.Effects of particle clustering on the flow behavior of SiC particle reinforced Al metal matrix composites [J].Rare Metal Materials and Engineering,2010,39(9):1525-1531.

[11] FAN Xueling,SUO Tao,SUN Qin,et al.Dynamic mechanical behavior of 6061 al alloy at elevated temperatures and different strain rates [J].Acta Mechanica Solida Sinica,2013,26(2):111-120.

[12] 周健,薛烽,杨才定,等.Mo对TiC/Al复合材料组织和性能的影响[J].材料科学与工艺,2010,18(2):172-177.ZHOU Jian,XUE Feng,YANG Caiding,et al.Effects of Mo on microstructure and properties of TiC/Al composites [J]. Materials Science and Technology,2010,18(2):172-177.

[13] ABDIZADEHA H,BAGHCHESARA M A.Investigation on mechanical properties and fracture behavior of A356 aluminum alloy based ZrO2particle reinforced metal-matrix composites[J].Ceramics International,2013,39(2):2045-2050.

[14] SEGURADO J,GONZÁLEZ C,LLORCA J.A numericalinvestigation ofthe effectofparticle clustering on the mechanical properties of composites[J].Acta Materialia,2003,51(8):2355-2369.

[15] CETIN A,KALKANLI A.Multi-scale characterization of particle clustering in discontinuously reinforced composites[J].Materials Characterization,2009,60(6):568-572.

[16] MURPHY A M,HOWARD S J,CLYNE T W.The effect of particle clustering on the deformation and failure of Al-Si reinforced with SiC particles:a quantitative study [J].Key Engineering Materials,1997,127-131:919-928.

[17] 李斌,许庆彦,李旭东,等.SiC/Al-Si复合材料颗粒分布的数值模拟[J].特种铸造及有色金属,2006,26(10):629-631.LI Bin,XU Qingyan,LI Xudong,et al.Numerical simulation and quantitative assessmentofparticle distribution in SiC/Al-Si composites[J].Special Casting& Nonferrous Alloys,2006,26(10):629-631.

[18] HONG S J,KIM H M,HUH D,et al.Effect of clustering on the mechanical properties ofSiC particulate reinforced aluminum alloy 2024 metal matrix composites [J]. Materials Science and Engineering:A,2003,347(1/2):198-204.

[19] KAMAT S V,HIRTH JP,MEHRABIAN R.Mechanical properties of particulate-reinforced aluminum-matrix composites[J].Acta Metallurgica,1989,37(9):2395-2402.

[20] LI Shuang,XU Dapeng,SHEN Hongzhi,etal.Synthesis and raman properties of magnesium borate micro/nanorods [J].Materials Research Bulletin,2012,47(11):3650-3653.

[21] XU S C,WANG L D,ZHAO P T,et al.A study of hot rolling of 6061 aluminum alloy matrix composite reinforced with SnO2-coated Al18B4O33whisker[J].Materials Science and Engineering:A,2012,550(11):146-151.