锌电沉积用Al/Pb-Ag-Sn阳极的电化学性能研究

周松兵,陈步明,2,郭忠诚,2,徐瑞东,张永春,杨海涛

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.昆明理工恒达科技有限公司,昆明 650106)

铅合金阳极被广泛应用于湿法冶金工艺流程中,其有使用寿命长、硬度高、机械性能好、铸造性能好、生产工艺简单等优点.为了降低成本,提高阳极的导电性、电催化活性和耐腐蚀性,国内外学者一直致力于开发新的电极材料.虽然铸造铅银合金阳极广泛应用于电解锌中,但铸造铅银合金阳极在电解中有许多不足之处.研究人员发现锡加入铅合金中,有利于减小铅合金阳极的钝化层的厚度,同时锡可以降低阳极电位和增大晶粒大小[1-2],提高铅合金阳极机械性能和耐腐蚀性[3-4],增加铅合金阳极的抗屈服强度[5].金属锡容易在金属铅中均匀分布,电解过程产生的硫酸锡更容易在阳极上形成厚且致密的阳极膜,提高了阳极的耐腐蚀性;在铅银合金阳极加入锡有利于降低溶液的含铅量,提高阳极的寿命[6-8].铅合金阳极极化后,氧化铅中的锡以两种价态存在:主要以二氧化锡沉积在氧化物晶界位置,少量氧化锡掺杂在氧化铅晶格中.晶界少量富集锡引起晶间腐蚀,抑制钝化层的连续性和完整性,从而增强了阳极导电能力[9-10].在铅合金加入锡可以减少氧离子的产生,抑制氧化铅的生成,由于氧气析出的减少,更多氧原子与氧化铅反应生成二氧化铅,提高阳极的导电性[11].在铅锡合金中,表面膜中锡可以提高腐蚀膜的传导率,因为锡以离子形式进入PbO/PbOx晶格,促使 PbO 转化为PbOx(1<x<2)[12].戴长松[13]研究发现与传统铸造铅合金阳极相比,电沉积铅锡阳极表面的腐蚀膜较均匀,晶粒较小,缺陷较少,表面膜较致密.研究发现在铅银合金中加入锡钙金属,铅基多元合金在锌电解中的脱落物质降低,电流效率增加,电积锌中的含铅量降低,不仅获得了较好的经济指标,而且能延长阳极的寿命,降低阳极的成本.本实验采用在Al基体上电沉积铅银锡的方法制造新型阳极,测试电沉积铅银锡阳极电化学性能,并与传统浇铸的Pb-0.8%Ag阳极及铸造Pb-0.8%Ag阳极作对比,同时进行XRD,SEM等检测,希望在新型阳极材料的研究过程中有所发现.

1 实验

1.1 铝基体预处理

将20 mm×10 mm×0.2 mm的铝片打孔,用粗、细纱布打磨铝片表面光亮平整,接通导线.常温下,放在60 g/L NaOH溶液中清洗1 min除油,蒸馏水洗后放在250 mL/L HNO3清洗1 min除去表面氧化物,蒸馏水洗后放在浸锌液里浸锌2 min,然后碱性铜液中电镀铜10 min,最后用蒸馏水清洗干净.

1.2 电极的制备

电沉积Pb-0.8%Ag-0.1%Sn阳极:利用5 A的鸿宝牌直流稳定电源和数显恒温水浴锅将预处理好铝基体放在溶液中电沉积铅银锡8 h,试样用蒸馏水洗后吹干(其中溶液配方:甲基磺酸铅100 g/L,络合剂柠檬酸50 g/L,甲基磺酸80 g/L,硝酸银0.8 g/L,氢氧化钠2 g/L,络合剂硫脲10 g/L,甲基磺酸亚锡10 g/L,明胶 0.5 g/L,op 乳化剂 2 mL/L,阳极为纯铅,电流密度为1 A/cm2,温度为30℃,极间距为6 cm).电沉积Pb-0.8%Ag阳极:利用5 A的鸿宝牌直流稳定电源和数显恒温水浴锅将预处理好铝基体放在溶液电沉积铅银8 h,试样用蒸馏水洗后吹干(其中溶液配方:甲基磺酸铅200 g/L,络合剂柠檬酸50 g/L,甲基磺酸80 g/L,硝酸银0.8 g/L,氢氧化钠2 g/L,络合剂硫脲10 g/L,明胶0.5 g/L,op乳化剂2 mL/L,阳极为纯铅,电流密度为1 A/cm2,温度为30℃,极间距为6 cm).铸造Pb-0.8%Ag阳极:将Pb-2%Ag合金重新溶解,然后按一定比例加入纯铅使银含量降到0.8%,用NH4Cl搅拌使铅银混合均匀,采用竖膜浇铸获得Pb-0.8%Ag合金,冷却后轧制,线切割成一个面表面积为1 cm2的研究部分,将三种阳极放在Zn2+50 g/L,H2SO4150 g/L的溶液里极化24 h.

1.3 电化学性能测试

极化条件:极化电流密度为500 A/m2,温度35 ℃,Zn2+50g/L,H2SO4150 g/L.电化学测试液的组 成 是:Zn2+50g/L,H2SO4150 g/L,温度为(35±0.5)℃.采用三电极体系,以三种阳极为研究电极,对电极为较大面积的Pt电极,参比电极为Hg/Hg2S04电极.测试电沉积Pb-0.8%Ag-0.1%Sn阳极和电沉积Pb-0.8%Ag阳极及铸造Pb-0.8%Ag阳极的恒电流极化曲线,循环伏安曲线,交流阻抗谱.恒电流极化曲线:极化电流500 A/m2,极化时间4 h.循环伏安法:电位范围为-1.3~2 V,扫描速度为20 mV/s.交流阻抗法(EIS)是将电极在输出电位为1.4 V,振幅为5 mV,频率范围10-1~105Hz内做交流阻抗测试.

1.4 形貌及物相分析

采用Quanta200型扫描电子显微镜(SEM)观察电极的表面形貌;借助D8-ADVANCE型X射线衍射仪(XRD)对电极表面物相进行分析.辐射源为Cu靶,工作电压为40 kV,电流为30 mA,扫描范围 10°~90°,扫描速度 10(°)/min.

2 结果与讨论

2.1 恒电流极化曲线研究

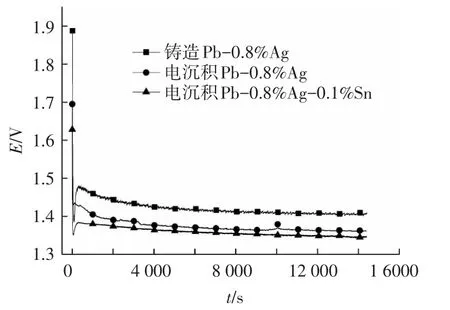

图1为电沉积Pb-0.8%Ag-0.1%Sn阳极和电沉积Pb-0.8%Ag阳极及铸造Pb-0.8%Ag阳极极化时间为4 h的恒电流极化曲线.电解锌工业中,阳极电位占槽电压比重52%左右,是电积工序中的主要能耗,所以阳极电位越低,能耗越低,则电流效率越高.因此,阳极电位是评定阳极性能的一个重要的技术指标[14].从图中可知在极化初始阶段,阳极电位很高,随着极化的进行,三种阳极电位逐渐下降,在极化4 h以后电位保持基本稳定.这是由于恒电流极化条件下阳极表面阳化膜的主要成分为β-PbO2以及PbSO4,极化初期PbSO4迅速形成,阳极电位高,随着极化进行,PbSO4转化为PbO2,因此阳极电位逐渐下降,PbSO4生成量与其向PbO2转化量达到动态平衡时,阳极电位便趋于稳定[15].从图中可知电沉积Pb-0.8%Ag-0.1%Sn阳极的阳极电位最小,这可能是由于锡可以减少氧离子的产生,促进PbO2的生成,同时PbO2层疏松多孔,使得电解一段时间后阳极析氧过电位下降.另外,锡溶解使得阳极膜孔率变大,抑制阳极表面高阻抗的PbO及PbS04的生成,促进了PbOx(1<x<2)的生成,从而降低阳极表面膜层阻抗,进而降低膜层电位[12].因此,由于析氧过电位及膜层电位均降低,最终使得电沉积Pb-0.8%Ag-0.1%Sn阳极电位最小.

图1 不同阳极的恒电流极化曲线

2.2 循环伏安曲线研究

图2为电沉积Pb-0.8%Ag-0.1%Sn阳极和电沉积Pb-0.8%Ag阳极及铸造Pb-0.8%Ag阳极极化24 h后的循环伏安曲线图.从图2可知在1 V处出现一个氧化峰(A1),A1峰的形成为Pb/PbSO4的氧化峰.A1峰为循环伏安曲线逆方向扫描过程出现的,电解液经二氧化铅层的孔隙进入内层与铅反应[16].与铸造Pb-0.8%Ag阳极和电沉积Pb-0.8%Ag阳极相比,电沉积Pb-0.8%Ag-0.1%Sn阳极峰的峰电位更正,则更难形成硫酸铅.在1.4 V处出现一个氧化峰(A2),A2峰的形成包括反应PbSO4/PbO2的氧化与氧气析出.A2峰是氧气析出及PbO2生成的叠加峰,这是由于PbO2生成电位与O2析出电位部分重叠,在循环伏安曲线上看不到单独的PbO2生成峰[17].从图中可知电沉积Pb-0.8%Ag-0.1%Sn阳极最先出现A2峰,说明电沉积Pb-0.8%Ag-0.1%Sn阳极析氧电位更低,催化活性更好.在0~1 V出现一个还原峰(C1),C1峰的形成主要反应为PbO2/PbSO4的还原,从C1峰区域面积可知,电沉积Pb-0.8%Ag-0.1%Sn阳极区域面积最大,则生成的PbO2比较多,去极化时间比电沉积Pb-0.8%Ag阳极及铸造Pb-0.8%Ag阳极久.Pb-0.8%Ag-0.1%Sn阳极与电沉积Pb-0.8%Ag阳极和铸造Pb-0.8%Ag阳极相比,其峰电位较小,则反应更难反应,可以抑制 PbO2的还原,则电沉积Pb-0.8%Ag-0.1%Sn阳极的PbO2生成量更多.这是因为电沉积Pb-0.8%Ag-0.1%Sn阳极中锡更好的抑制氧气的释放(2O—→O2)[12],使更多的氧原子与PbO反应生成更多PbO2,提高阳极的耐腐蚀性和导电性,同时表明电沉积Pb-0.8%Ag-0.1%Sn阳极阳极膜更稳定.

图2 不同阳极的循环伏安曲线

2.3 交流阻抗特性研究

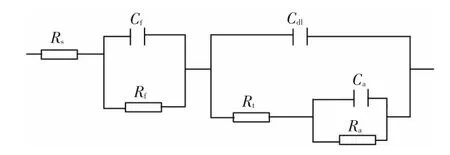

图3是对三种阳极交流阻抗图谱的腐蚀膜的等效电路图[18].图4是极化24 h后在1.4 V下测试的交流阻抗图谱.从图3可知,根据模拟的腐蚀膜等效电路,Rs为Luggin毛细管及电极间溶液电阻,Cf与Rf分别代表铅氧化物层的电阻和电容,Cdl为双电层电容,Rt是电极反应的电荷传递电阻,Ca及Ra分别表示吸附层中间产物的等效电阻和电容.

图3 腐蚀膜的等效电路

图4 不同阳极在不同时间的交流阻抗图

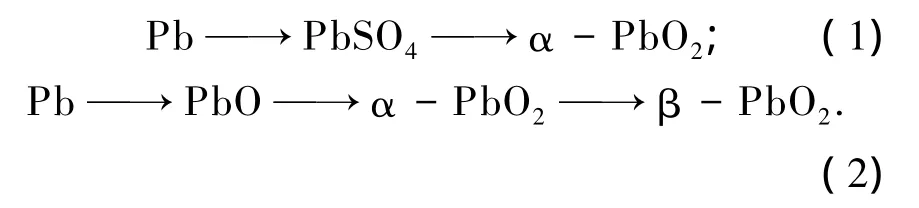

在研究铅合金阳极膜形成过程中,人们广泛认为铅合金阳极的阳极膜的形成分为以下两个过程[19-20]:

从表1可以看出,将三种阳极极化24 h后,测试发现Rf与Ra的阻值依次减小,是因为锡可以促进铅的氧化物膜的生长,提高铅阳极膜的导电性.然而Pb-0.8%Ag-0.1%Sn阳极的Rf与Ra的阻值更小,可能是因为电沉积Pb-0.8%Ag-0.1%Sn阳极晶界少量富集锡引起晶间腐蚀,抑制钝化层的连续性和完整性,从而增强了导电能力[9].同时,Simon[21]等研究认为锡能减小氧化铅的厚度,能形成电阻较小的过渡氧化物PbOx(1<x<2).从表1可知随着极化时间的增加Cf值增加了,说明锡以氧化物的形式进入嵌入铅的氧化物晶格中,增大了膜的孔隙率;Cdl的值也增大,可能是因为阳极表面变得更加容易吸阴离子,如HSO4-/SO42-[22];Ca值增加可能是因为铅合金阳极极化过程中更多的中间产物吸附于 PbO2层[20].同时,制备电沉积Pb-0.8%Ag-0.1%Sn阳极时,只有一定的临界尺度的晶核才能发生稳定的电沉积,这样晶核就越小,结晶就越细致,而且电沉积过程容易形成大量位错,因此,电沉积Pb-0.8%Ag-0.1%Sn阳极极化时更易形成稳定和致密的阳极膜,有效的提高了阳极的抗腐蚀性.所以,电沉积Pb-0.8%Ag-0.1%Sn阳极导电性更好,耐腐蚀性更强,降低了能耗,提高阳极材料的寿命.

表1 等效电路图模拟所得数据

3 XRD分析

图5是三种阳极极化24 h后的XRD测试图.从图5可以看出三种阳极材料的阳极膜主要是β-PbO2,α-PbO2,PbOx(1<x<2),PbO 和PbSO4.铸造Pb-0.8%Ag阳极膜出现了较强的α-PbO2峰,同时有部分较弱的β-PbO2峰,在2θ为56度时出现了较弱的PbO峰.与铸造Pb-0.8%Ag阳极相比,电沉积 Pb-0.8%Ag阳极膜最强峰为β-PbO2峰,同时出现了多个较强的PbOx(1<x<2)衍射峰,说明电沉积Pb-0.8%Ag阳极具有更好的催化活性,有利于铅及铅的氧化物的氧化.电沉积Pb-0.8%Ag-0.1%Sn阳极中PbSO4峰与PbO是几乎没有,而存在较多的PbOx峰,同时β-PbO2峰是最强的,α-PbO2峰是相对较弱的.这是因为锡可以抑制硫酸铅的形成,生成更多导电性好的β-PbO2,因此,在电沉积Pb-0.8%Ag-0.1%Sn阳极PbSO4峰是几乎没有.锡以氧化物的形式进入PbO/PbOx晶格中,加快了 α-PbO2生成 PbOx(1<x<2)[21],因此电沉积Pb-0.8%Ag-0.1%Sn阳极存在较多的PbOx峰.研究认为阳极膜的形成发生在阳极与酸的接触处或是阳极的内层[20],因此,电沉积Pb-0.8%Ag-0.1%Sn阳极形成大量的β-PbO2可能是由于锡可以减少氧离子的产生,抑制氧化铅的生成,由于氧气析出的减少,更多氧原子与氧化铅反应生成二氧化铅.因为β-PbO2有更好导电性,所以三种阳极中电沉积Pb-0.8%Ag-0.1%Sn阳极性能更好.

图5 不同阳极的XRD

4 表面形貌及截面图分析

图6是三种阳极极化24 h后的SEM测试.从图6可以看出电沉积Pb-0.8%Ag-0.1%Sn阳极表面形成的结晶颗粒较大.这是由于:(1)极化后的氧化铅中的锡以两种价态存在,大量的SnO2沉积在氧化物晶界位置,少量氧化锡掺杂在氧化铅晶格中使晶粒增大[6];(2)可能由于Sn2+的浓度较低,离子的迁移速度低于离子在阴极的放电速度,出现扩散控制现象,使放电离子易在突出部位电沉积,形成较大晶粒[23].由图6可知浇铸Pb-0.8%Ag阳极有明显的孔洞,电沉积Pb-0.8%Ag-0.1%Sn阳极与电沉积Pb-0.8%Ag阳极相比,电沉积Pb-0.8%Ag-0.1%Sn阳极表面形成的结晶颗粒形状规则呈正方体(β-PbO2是正方晶系)且分布比较均匀,同时没有出现明显的孔洞.这是由于电沉积Pb-0.8%Ag-0.1%Sn阳极中锡可以促进导电性更好β-PbO2的生成,同时锡易溶于铅的晶格中使晶粒细化,使得电沉积Pb-0.8%Ag-0.1%Sn阳极表面更加致密,因此,电沉积Pb-0.8%Ag-0.1%Sn阳极比其他阳极阳极膜更加致密和稳定,提高了电沉积Pb-0.8%Ag-0.1%Sn阳极的耐腐蚀性和导电性.

图6 不同阳极的SEM

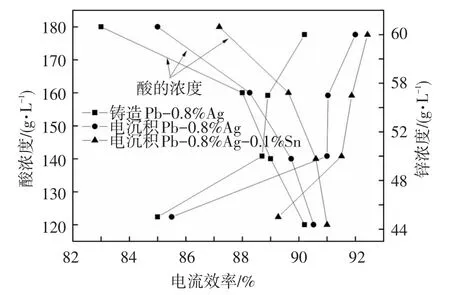

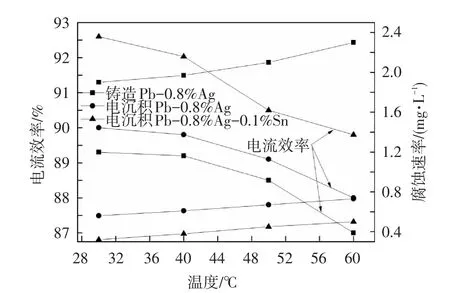

5 电解锌实验

将5 A的鸿宝牌直流稳定电源,杰恒蠕动泵,数显恒温水浴锅等应用于三种阳极电解锌实验,电解锌的电解液组成:Zn2+45~60 g/L,H2SO4120~180 g/L ,温度为30~60℃,电流密度300~600 A/m2,采用铝板为阴极.从图7可知,在一定温度和电流密度下,三种合金阳极的电流效率都随着酸和锌浓度的增大而增加,在酸浓度或锌浓度为固定值时,计算发现铸造Pb-0.8%Ag阳极的电流效率(实际的电铜质量与所用的电量理论析出的电铜质量)最小,电沉积Pb-0.8%Ag-0.1%Sn阳极电流效率最大.从图8为在一定锌离子浓度,温度和电流密度下,不同酸浓度对合金阳极腐蚀速率和阴极锌铅含量的影响.图中可知同一酸浓度下,铸造Pb-0.8%Ag阳极的腐蚀速率最大,电沉积Pb-0.8%Ag阳极的腐蚀速率次之,电沉积Pb-0.8%Ag-0.1%Sn阳极的腐蚀速率最小,同时利用原子吸收光谱法检测电沉积Pb-0.8%Ag-0.1%Sn阳极中阴极锌中铅含量最少.图9为在一定锌离子浓度,酸浓度和电流密度下,不同温度对合金阳极腐蚀速率和电流效率的影响.从图中可知随温度的增加电流效率降低,腐蚀速率增大.同一温度下,电沉积Pb-0.8%Ag-0.1%Sn阳极电流效率最大,腐蚀速率最小.图10为在一定锌离子浓度,酸浓度和温度下,不同电流密度对阳极电流效率和阴极锌铅含量的影响.随着电流密度的增加,电流效率增加,阴极锌铅含量减小.在同一电流密度下,电沉积Pb-0.8%Ag-0.1%Sn阳极电流效率最大,阴极锌铅含量最小.可能是由于铸造Pb-0.8%Ag阳极晶粒粗大,晶界明显,金属在电解液中易于出现选择性优先腐蚀.而电沉积Pb-0.8%Ag-0.1%Sn阳极中锡离子进人铅的氧化物晶格中使晶粒细化,活性位置增多,加快了电化学传递步骤的速度;同时锡离子逐渐嵌入二氧化铅的晶格中,抑制二氧化铅膜上氧气的析出,从而提高阳极的耐腐蚀性[10].电沉积 Pb-0.8%Ag-0.1%Sn 阳极表面膜致密,耐腐蚀性强.在腐蚀过程中,由于耐腐蚀性增强,减少铅的溶解,铅离子更困难的进入溶液,所以阴极锌中铅含量低.

图7 酸和锌浓度对电流效率的影响

图8 酸浓度对腐蚀速率和阴极锌中铅含量的影响

图9 温度对电流效率和腐蚀速率的影响

图10 电流密度对电流效率和阴极锌中铅含量的影响

6 结论

1)电化学测试表明:电沉积Pb-0.8%Ag-0.1%Sn阳极催化活性更好,耐腐蚀性和导电性都比电沉积Pb-0.8%Ag阳极和铸造Pb-0.8%Ag阳极要好,形成了更稳定的阳极膜.

2)XRD分析表明:电沉积Pb-0.8%Ag-0.1%Sn阳极氧化层β-PbO2(101)和PbOx(1<x<2)(122)的衍射峰比电沉积Pb-0.8%Ag阳极和铸造Pb-0.8%Ag阳极强,表明电沉积Pb-0.8%Ag-0.1%Sn阳极中的锡更好的促进生成更多的β-PbO2,PbOx(1<x<2).

3)扫描电镜图片表明:电沉积Pb-0.8%Ag-0.1%Sn阳极晶粒比较均匀、致密,同时形成了更多的正方晶系β-PbO2,提高阳极膜的导电性.

4)电解锌实验表明:同一条件下,电沉积Pb-0.8%Ag-0.1%Sn阳极电流效率最大,腐蚀速率最小,阴极锌中铅含量最低.

[1] CLANCY M,BETTLES C J,STUART A.The inf l uence of alloying elements on the electrochemistry of lead anodes for electrowinning of metals:a review[J].Hydrometallurgy,2012,131(1):144-157.

[2] SHERVEDANI R K,ISFAHANI A Z,KHODAVISY R.Electrochemical investigation of the anodic corrosion of Pb-Ca-Sn-Li grid alloy in H2SO4solution[J].Journal of Power Sources,2007,164(2):890-895.

[3] TUREN Y.Effect of Sn addition on microstructure,mechanical and casting properties of AZ91 alloy[J].Materials and Design,2013,49(3):1009-1015.

[4] MINZARI D,JELLESEN M S,MØLLER P,et al.On the electrochemical migration mechanism of tin in electronics[J].Corrosion Science,2011,53(6):3366-3379.

[5] HRUSSANOVA A,KRASTEV I.Electrodeposition of silver-tin alloys from pyrophosphate-cyanide electrolytes[J].journal of applied electrochemistry,2009,39(7):989-994.

[6] CEKEREVAC M I,ROMHANJI E,CVIJOVIC Z.The influence of tin and silver as microstructure modifiers on the corrosion rate of Pb-Ca alloys in sulfuric acid solutions[J].Materials and Corrosion,2010,61(1):51-57.

[7] IVANOV I,STEFANOV Y,NONCHEVA Z.Corrosion resistance oflead and lead alloy anodes[J].Hydrometallurgy,2000,57(2):112-113.

[8] FRANCISCO A P,CARLOS G C,CLAUDIA A C.Precipitation in alead calcium tin anode[J].Materials Characterization,2012,64(11):62-68.

[9] KARDEN E,BULLER S,DE DONCKER R W.A method for measurement and interpretation of impedance spectra for industrial batteries[J].Journal of Power Sources,2000,85(1):72-78.

[10] LIU H T,YANG C X,LIANG H H,et al.The mechanisms for the Growth of the anodic Pb(Ⅱ)oxides films formed on Pb-Sb and Pb-Sn alloys in sulfuric acid solution[J].Journal of Power Sources,2002,103(2):173-179.

[11] ROCCA E,BOURGUIGNON G,STEINMETZ J.Corrosion management of PbCaSn alloys in lead-acid batteries:Effect of composition,metallographic state and voltage conditions[J].Journal of Power Sources,2006,161(1):666-675.

[12] 徐璟,李晓刚,王泽力,等.铅锡合金表面钝化层的XPS研究[J].中国有色金属学报,2004,14(7):1217-1227.XU Jing,LI Xiaogang,WANG Zheli,et al.XPS research on passive layers on Pb-Sn alloys[J].The Chinese Journal of Nonferrous Metals,2004,14(7):1217-1227.

[13] 戴长松,王振华,王殿龙,等.电沉积铅合金在硫酸中循环伏安行为的研究[J].哈尔滨工业大学学报,2005,37(4):530-532.DAI Changsong,WANG Zhenhua,WANG Dianlong,et al.Study on CV behavior of electrodeposited lead alloy in sulfuric acid[J].Journal of Harbin Institute of Technology,2005,37(4):530-532.

[14] ZHANG W,HOULACHI G.Electrochemical studies of the performance of different Pb-Ag anodes during and after zinc electrowinning[J].Hydrometallurgy,2010,104(2):129-135.

[15] 詹鹏.锌电积用铝基复合惰性阳极材料性能研究[D].昆明:昆明理工大学,2012.ZHAN Peng.Performances of the aluminum substrate composite anode material for zinc electrowinning[D].Kunming:Kunming University of Science and Technology,2012.

[16] CHEN D R,WANG J D,CHEN H S.Influences of temperature H2SO4concentration and Sn content on corrosion behaviors of PbSn alloy in sulfuric acid solution[J].Journal of Power Sources,2011,196(20):8789-8801.

[17] 洪波,蒋良兴,吕晓军,等.Nd对锌电积用Pb-Ag合金阳极性能的影响[J].中国有色金属学报,2012,22(4):1126-1131.HONG Bo,JIANG Liangxing,LÜ Xiaojun,et al.Influence of Nd on Pb-Ag alloy anode for zinc electrowinning[J].The Chinese Journal of Nonferrous Metals,2012,22(4):1126-1131.

[18] LAI Y Q,LI Y,JIANG L X.Electrochemical behaviors of co-deposited Pb/Pb-MnO2composite anode in sulfuric acid solution-Tafel and EIS investigations[J].Journal of Electroanalytical Chemistry,2012,671(4):16-23.

[19] GAO P R,LV W X,ZHANG R,et al.Methanothermal treatment of carbonated mixtures of PbSO4and PbO2to synthesize a-PbO for lead acid batteries[J].Journal of Power Sources,2014,248(2)363-369.

[20] LAI Y Q,LIY,JIANG L X.Electrochemical performance of a Pb/Pb-MnO2composite anode in sulfuric acid solution containing Mn2+ [J].Hydrometallurgy,2012,115-116(3):64-70.

[21] SIMON P,BUI N,DABOSI F,et al.X-ray photo electronspectrnscopy study of passive layers formed on lead-tin alloys[J].Journal of Power Sources,1994,52(1):31-39.

[22] AMADELLI R,MALDOTTI A,MOLINARI A,et al.Influence of the electrode history and effects of the electrolyte composition and temperature on O2evolution at β -PbO2anodes in acid media[J].Journal of Electroanalytical Chemistry,2002,534(1):1-12.

[23] 胡炜,谭澄宇,崔航等.Sn-Cu薄膜的沉积行为及其微观形貌分析[J].中南大学学报:自然科学版,2011,42(4):940-946.HU W,TAN C Y,CUI H,et al.Analysis of Sn-Cu films deposition behaviors and micromorphologies[J].JournalofCentralSouth University:Science and Technology,2011,42(4):940-946.