典型车铣复合零件的数控加工工艺分析

罗平尔,顾 涛

(苏州工业职业技术学院,江苏 苏州215000)

车铣复合零件的加工,不是简单的车铣结合,需要考虑加工先后次序和装夹方案,以保证精度。以注塑机中的一个零件——连接环为例,分析车铣复合的数控加工工艺。该零件整体外形为一圆盘状,上有外圆、内孔、端面、沉头孔、螺纹孔、U形开口槽等特征,圆盘中间有一组台阶孔,圆盘端面有一圈圆周孔和一组开口U形槽,是典型的车铣复合零件,且内孔的加工精度要求较高,零件端面上的圆周孔和U形槽加工精度一般。

1 图样分析

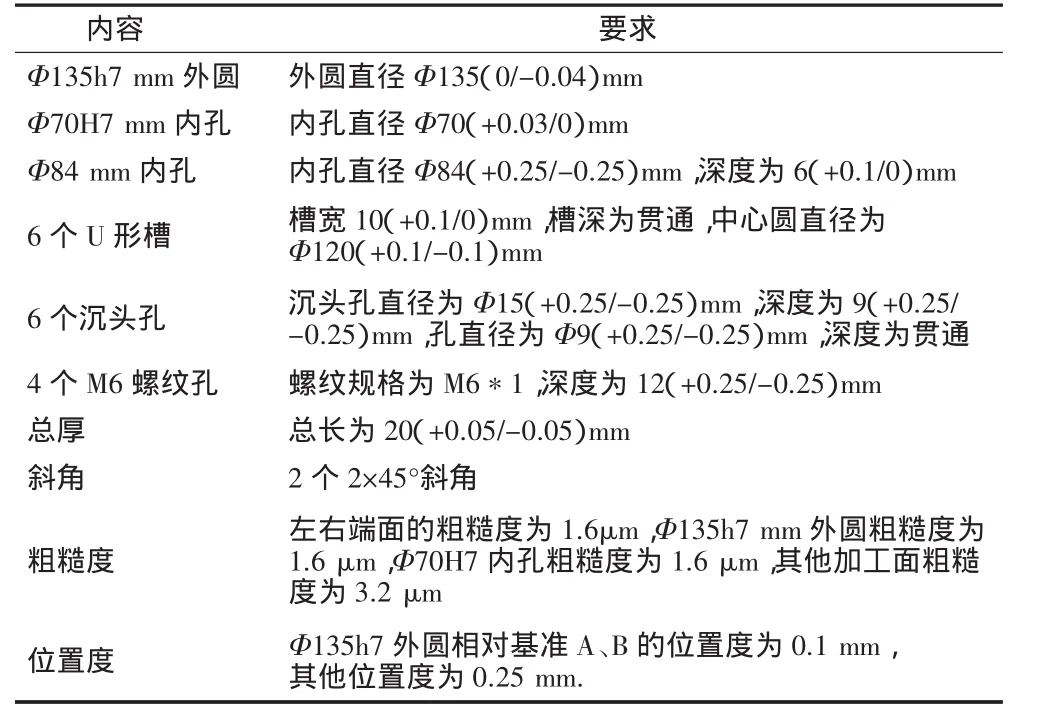

连接环零件图样如图1所示。零件材料为AISI 1045,查阅机械设计手册,可知AISI 1045为美国材料牌号,对应国内牌号为45#钢,属于优质碳素结构钢,加工性能好,加工变形小。连接环主要加工内容见表1.

图1 连接环零件图

表1 加工内容

此连接环的主要加工难点为Φ135h7外圆直径和Φ70H7内孔,此外端面上的孔和外圆内孔需要使用不同的机床类型加工,需要车铣复合加工。

2 制定工艺路线

根据零件尺寸和机床性能,并考虑零件装夹要求,选用直径140 mm长度为26 mm的棒料作为毛坯。此零件分3次装夹,选用棒料做毛坯,第一次使用数控车床完成外圆,内孔的加工,第二次使用数控车床完成零件总厚加工,第三次使用加工中心完成沉孔、螺纹孔、U形槽的加工。

(1)备料45#钢棒料,Φ140mm×26 mm.

(2)钻孔钻Φ40孔。

(3)车外圆内孔三爪卡盘装夹,车端面、外圆、内孔。

(4)车总厚三爪卡盘装夹,车端面,保证总厚。

(5)打孔铣槽:三爪卡盘,打沉孔,螺纹孔,铣U形槽。

3 夹具选用

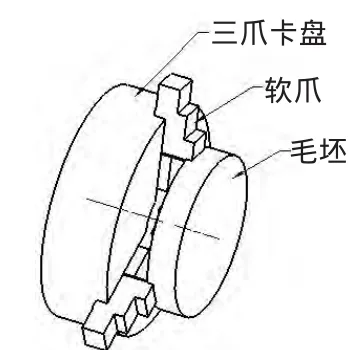

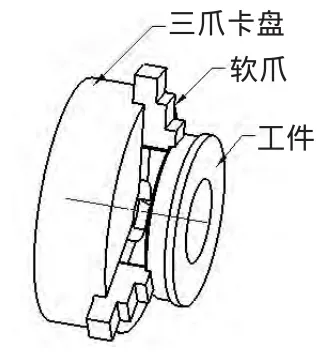

零件分3次装夹,加工左端时,以毛坯外圆作为基准,选用三爪卡盘和软爪装夹,零件伸出量为21 mm,装夹简图如图2所示。加工右端时,采用已经加工完毕的Φ135H7 mm外圆作为定位基准,选用三爪卡盘+软爪装夹,为保证已经加工完毕的Φ135h7 mm外圆表面不被夹伤,可以在装夹部位垫铜皮,装夹简图如图3所示。在加工端面上的孔时,采用已经加工完毕的Φ70H7 mm内孔作为定位基准,选用三爪卡盘+反爪装夹,为保证已经加工完毕的Φ70H7内孔表面不被夹伤,可以在装夹部位垫铜皮,装夹简图如图4所示。

图2 加工右端装夹

图3 加工左端装夹

图4 铣削加工装夹

4 刀具和切削用量选择

(1)外圆刀及切削用量的选择[1]

外圆加工分粗精加工,选用SANDVIK系统刀具,根据加工内容,选择DCLNL2020M09刀杆,为与刀架相匹配,使用菱形刀片,分别选择CNMG090408-PR和CCMT090404-PF刀片,CNMG090408-PR刀尖R角略大,刀具强度高,刀尖锋利程度低,适合粗加工,CCMT090404-PF刀尖R角小,刀具强度低,刀尖锋利程度高,适合精加工。由于本零件的外圆较大,所以粗车转速选择转速600 r/min,以保证线速度不会过大。根据粗车尽可能快地去除多余的材料的原则,结合SANDVIK刀具手册,选择切深2.5 mm,进给0.25 mm/r.精车为保证表面粗糙度兼顾效率,选择转速600r/min,切深2.5 mm,进给0.25 mm/r.

(2)内孔车刀及切削用量的选择

一般而言,车削内孔时,必须现在棒料上打预孔,预孔尺寸尽可能大,一般以小于零件图上最小内孔3~4mm为最佳。但是,本零件的最小孔径较大,由于选用的机床限制,所能安装的钻头最大为Φ40mm,只能钻削Φ40 mm的孔,故最终预孔孔径为Φ40 mm.根据预孔孔径,选择20M-SCLCR06的刀杆,该刀杆直径较粗,刚性较好。

内孔直径相对外圆较小,转速可以适当加大。车削内孔时,由于切削条件较差,而且内孔刀刀杆一般比外圆刀刀杆刚性低,所以车削内孔的切削深度要比车削外圆小。所以,本零件粗车内孔时,选择转速1 500 r/min,切深 2 mm,进给 0.2 mm/r.选择转速1 800 r/min,切深0.3 mm,进给0.1 mm/r.

(3)沉头孔加工刀具及切削用量的选择

沉头孔为安装螺栓用的,精度要求不高。所以采用钻孔完成,首先采用R840-0500-30-A0A型号的钻头,钻Φ6mm的通孔。由于钻头直径较小,查阅SANDVIK刀具手册,采用转速 1 500 r/min,切深6 mm,进给 320 mm/min.然后选用 R216.32-15030-AC10P型号的平底钻,钻Φ15mm的沉头孔,可以节约铣削的时间,提高加工效率。由于钻头直径较大,根据切削用量手册,采用转速800 r/min,进给80mm/min.

(4)U型槽加工刀具及切削用量的选择[2]

加工U型开口槽时,可以采用与U型槽等直径的刀直接加工,也可以采用比槽宽小的刀加工。采用与U型槽等直径的刀直接加工的优点是效率高,编程方便,缺点是尺寸由刀具决定,不能通过程序调整;采用比槽宽小的刀加工的优点是尺寸可以由程序决定,调整方便,缺点是效率相对低。考虑到U型槽的公差为0.1,为了保证U型槽的加工精度,不能采用Φ10 mm的立铣刀直接加工,需要用小于Φ10mm的铣刀,编程铣削外形来保证,又考虑到刀具的刚性和加工效率,故采用Φ8 mm的立铣刀,型号为R216.32-08030-AC10P,查阅SANDVIK刀具手册,采用转速3 200 r/min,切深2mm,进给800mm/min.

(5)螺纹孔加工刀具及切削用量的选择

M6螺纹的加工,Φ5mm的钻头钻底孔,然后选择M6×1的丝锥攻丝,攻丝的时候,需要保证进给量=转速×螺距,所以转速1 000 r/min,进给1 000mm/min.

5 加工总结

本零件在加工工艺设计中的特殊之处,主要表现为以下几个方面:

(1)灵活应用了三爪卡盘。三爪卡盘是一种应用广泛的通用夹具,不但可以用在车床上,也可以用在铣削加工中心上,三爪卡盘可以使用正爪来夹持外圆,也可以使用反爪来夹持内孔,保证了多次装夹的同轴度。

(2)在加工此连接环圆周上的U型开口槽时,采用比槽宽小的刀加工,以较好地保证精度。

6 加工建议

在铣削加工中心上对圆形零件进行对刀时,因为外圆已经加工到位,所以可以使用机械式寻边器。使用机械式寻边器对圆形零件进行寻边时,在寻X方向时,要保持Y轴坐标不变;在寻Y方向时,要保持X轴坐标不变。

7 结束语

车铣复合零件的加工,主要需要考虑车床和铣床的装夹问题。随着数控技术的发展,车铣复合数控机床的使用将越来越普遍,车铣复合零件加工时,可以有效减少零件的人工装夹和搬运时间,提高效率[3]。

[1]曹智梅.浅谈圆锥体的切削加工[J].机电工程技术,2007,(12):103-105.

[2]邓朝晖,姚田森.加工中心一次走刀立铣切削参数优化的研究[J].机械设计与制造,2005,(5):99-101.

[3]李德珍,李宪凯.五轴车铣复合加工技术的现状与发展趋势[J].航空制造技术,2009,(12):47-50.