发动机可变气门正时系统冷试检测原理及应用

周 玲,卢 帅

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

可变气门正时(简称 VVT,Variable Valve Timing)作为提高发动机功率、降低油耗和排放的一项重要技术,已在国内外多款汽车的发动机上应用,而目前大多数汽油发动机制造厂已采用发动机冷态测试代替热试,因此,如何准确检测可变气门正时系统,使测试后的发动机能放心投向市场成为我们需要重点关注的问题。本文从发动机可变气门正时系统工作原理及冷试检测技术原理及应用方面进行阐述,希望对发动机制造领域的同事提供一些参考和帮助。

1 可变气门正时工作原理

VVT系统即是根据发动机运行时不同的转速、负荷,调整进/排气量和气门开启/关闭时刻(气门重叠角),使进入的空气量最佳,从而提高燃烧效率,使发动机满足既定的动力性、经济性以及排放法规。本文主要描述电磁式可变气门正时系统工作原理、检测原理和应用。

(1)普通的正时系统

如图1所示,曲轴链轮通过链条带动凸轮轴链轮转动,而由于凸轮链轮和凸轮轴是刚性的连接(不能相对转动),因此凸轮轴的相位无法发生改变。

(2)带VVT的正时系统

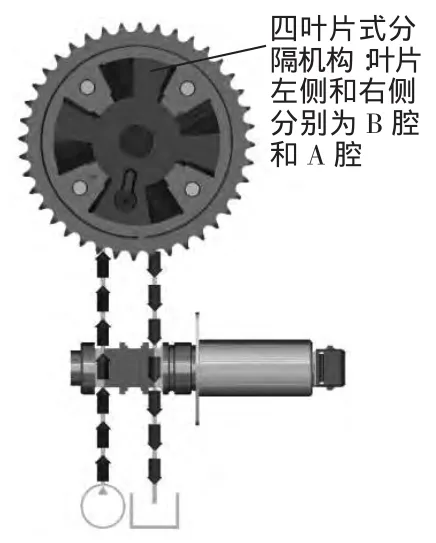

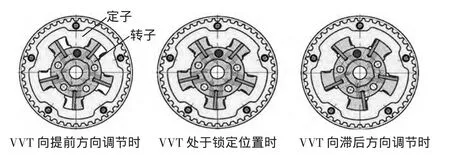

如图2所示,把凸轮轴链轮设计为由可相对转动的两部分零件(转子和定子)组成。凸轮轴链轮作为定子和正时链条相啮合,即与曲轴相对固定,而凸轮轴与转子固定连接;定子和转子组合装配在一起,即可实现凸轮轴可相对凸轮轴链轮转动的目的,从而实现可变相位。

图1 普通的正时系统

图2 带VVT的正时系统

(3)VVT系统工作原理

VVT系统由相位执行器(VCP)和相位控制器(OCV)两大部分组成,如图3和图4所示。主要原理是:利用相位控制器控制机油流动,实现相位执行器的转子(凸轮轴)与定子(凸轮轴链轮)相对转动,来完成发动机相位的改变,如图5所示。

图3 凸轮轴链轮(相位执行器)

图4 OCV阀(相位控制器)

图5 VVT工作原理图

根据发动机运行工况,当需要改变相位时,整车ECU系统对凸轮轴位置执行器电磁阀(以下简称OCV阀)进行通电使其阀门开启,油底壳的机油经发动机内腔油道最终流向凸轮轴链轮中,在油压的驱动作用下,凸轮轴链轮转子锁止销被解锁,机油进入凸轮轴链轮内,定子与转子之间分隔成两个油腔(如图3中A、B腔),通过控制两个油腔的机油量来实现转子与定子与转子之间的相对转动,实现凸轮轴相位的改变。同时通过控制OCV通电时间的长短来控制OCV针阀的行程及开启时间,即可控制达到所需改变的相位角度[1]。

2 冷试检测原理

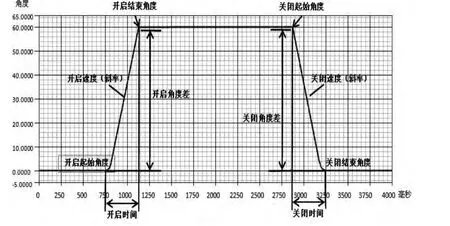

冷试VVT测试的主要目的是通过VVT系统驱动凸轮轴从原始位置转动到最大角度位置,根据凸轮相位信号的变化来判断VVT系统是否存在装配缺陷或零部件缺陷[2]。主要评定内容有:VVT开启起始角度、VVT开启结束角度、VVT开启角度差、VVT开启响应时间、VVT开启响应速度、VVT关闭起始角度、VVT关闭结束角度、VVT关闭角度差、VVT关闭响应时间、VVT关闭响应速度和VVT开启角度跨度。若测试或计算结果不满足上述条件中的任何一个条件,则判定该发动机VVT系统工作不正常,需要进行返修。

2.1 测试条件

(1)外部伺服电机拖动发动机旋转,通过内部或外接传感器可探测发动机曲轴、凸轮轴的位置;

(2)测试转速一般设置在冷试过程中的最高转速阶段(一般为1 500~3 000 r/min),因在该转速下,机油压力已充分建立、凸轮轴及其相关转动部件已充分润滑,可以比较准确的测量VVT作用下凸轮轴转动的响应速度;另外,因VVT测试需要采集的数据长度较大(一般50个发动机周期),高转速可以显著地缩短测试节拍;

(3)当发动机稳定在高转速阶段运转时,以1缸压缩上止点(TDC)为基准,对发动机凸轮相位信号进行数据采集;采样方式为外部时钟数字触发采样,采样频率可为4 096或8 192 pulse/rev,采集长度为较多个(如50个)完整发动机周期。

2.2 测试原理

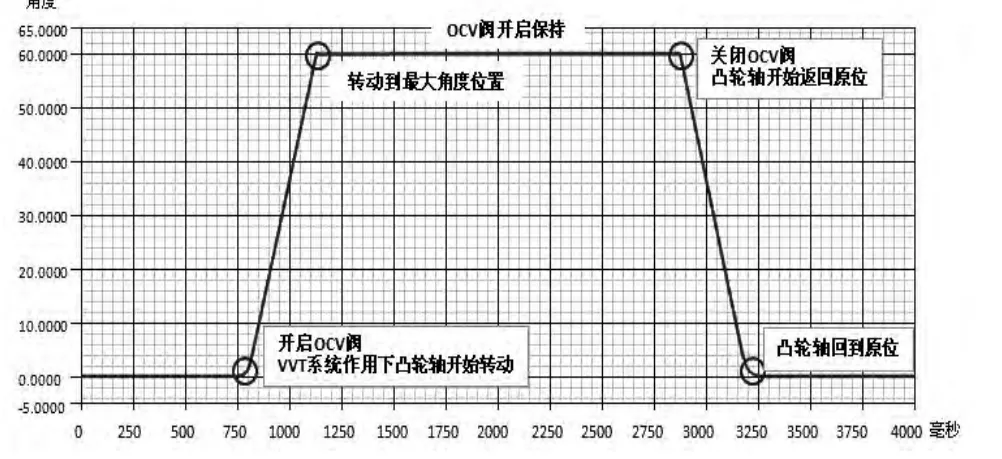

如图6所示,数据采集系统在采集50个完整发动机周期凸轮相位信号的过程中,发动机控制模块会对OCV阀进行两次控制。第一次是发送占空比为100%的PWM信号,使OCV阀开启到最大,以最大机油量通过VVT系统驱动凸轮轴转动,测试VVT系统的响应速度,凸轮轴转动到最大角度位置后,OCV控制信号保持一段时间,测试凸轮轴转到最大角度位置时相位的稳定性;第二次是,发动机控制模块发送占空比为0的PWM信号,使OCV阀完全关闭,VVT系统不启动,凸轮轴自动返回原位,测试返回过程中的响应速度。

图6 冷试VVT测试曲线

测试时发动机工厂冷试台架,将冷试工艺线束连接至发动机曲轴位置传感器、凸轮轴位置传感器、OCV阀后,发动机进入冷试台架进行测试。

伺服电机拖动发动机旋转至稳定在最高转速2 000 r/min时,机油在发动机油道内高速流动。此时,台架通过OCV阀线束接头对OCV阀提供12 V电压,OCV阀门开启,在凸轮轴罩盖油道内流动的机油通过OCV阀,流经凸轮轴前轴承盖油道、凸轮轴油道至凸轮轴链轮。凸轮轴链轮锁止销在油压驱动作用下解锁,机油进入凸轮轴链轮内转子与定子之间的分隔油腔,使二者发生相对转动。

图7所示为一台合格发动机的VVT测试曲线,体现了VVT系统从开启至关闭的连续运行曲线。OCV阀在冷试台架提供的电压作用下阀针打开,凸轮轴在链轮油压驱动作用下开始转动,并在较短时间内(约400 ms)转到相位最大角度位置,即完成最大相位改变(根据零件设计要求设定,60°)。该相位持续一段时间后对OCV阀进行断电,凸轮轴在一段

图7 发动机工厂某台合格发动机VVT测试曲线

3 常见测试问题及分析方法

冷试VVT系统检测中,测试问题主要有:第一,VVT响应速度慢,即在测试时间内,进气或排气侧凸轮轴相位零改变,或改变角度达不到设计要求;第二,VVT响应速度正常,但开启时间相对迟缓,最终在测试时间内达不到要求变化角度。

通常情况下,导致以上问题的主要原因及分析方法如下:

(1)油道不通

按照发动机内部机油流通路径,任何一处油道堵塞或OCV阀无法正常开启,机油均不能正常流入凸轮轴链轮,因此相位无改变或改变角度较小。可通过拆机观察机油流通情况、检查是否存在铁屑或毛刺并清洁,或更换存在怀疑的零部件验证。

(2)机油泄漏

按照装配关系,若凸轮轴链轮与凸轮轴之间、OCV阀与凸轮轴罩盖之间等任何一处零件尺寸配合不好均会造成机油泄漏,导致相位无改变或改变角度较小。可通过拆机检测相关零件尺寸或更换相关零部件进行验证。

(3)凸轮轴链轮卡滞

凸轮轴链轮内部生锈或因加工/装配原因,使转子和定子之间不能相对转动或较难转动,导致相位无改变或改变角度较小。可通过拆解凸轮轴链轮检查是否存在生锈,是否可手动旋转转子,或更换凸轮轴链轮进行验证。

(4)其它问题

如正时系统装配不正确、凸轮轴和曲轴相位本身错误问题、工艺线束问题、发动机传感器问题、测试传感器问题、冷试台架后台数据处理器问题等。可通过逐一更换相关问题线束或零部件进行验证。

4 结束语

VVT系统是提高发动机高速动力性、提高燃油经济性和降低排放的重要手段,而影响VVT系统工作的相关因素又较多,所以在发动机设计和加工上需充分保证各相关零件的尺寸和配合精度。同时冷试设备作为大多数发动机工厂产品出厂前的最终检测工序,需测试工程师进行周期性的发动机缺陷验证,不断完善和优化测试工艺和参数,并根据问题故障数有针对性地解决影响VVT系统工作的问题,以保证流出发动机生产线的产品零缺陷。

[1]覃 涛,李铁龙.五菱汽车配VVT发动机工作原理及维修案例探索[J].装备制造技术,2014,(10):27-30.

[2]宋炯毅,王 珏,计维斌.汽油发动机冷试工艺设计[J].内燃机,2011,06(3):46-50.