新型轴承套圈内滚道自动检测设备设计

尹凌鹏,娄亚儿,朱力文,方坤礼,张新星

(衢州职业技术学院,浙江 衢州 324000)

轴承,作为机械行业的重要基础零部件,广泛应用于制造业的各种设备和仪器中。它的质量直接影响到机器的使用性能[1]。轴承属于高精度机械产品,生产批量大,精度要求高。目前,多数生产企业对于轴承零件的尺寸检验还比较粗糙,未检验出不合格品的现象时有发生。有些企业仍然采用人工抽检的方式,有些则是结合一定的自检测装置进行。其检测效率低、容易引起各种检测误差问题,不能满足轴承高精度检测的要求。

在浙江省大力推进“机器换人”的今天,越来越多的省内装备制造业运用自动化设备来实现轴承零件的加工和检测。但是随着自动化制造的逐渐推广,出现了许多可靠性不高、检测检验误差大、效率低等问题。涉及到轴承加工中的问题更多。

据不完全统计,我国现有规模以上的轴承企业1400多家,主要集中在辽宁的瓦房店、洛阳、浙江、江苏、山东等地为代表的地区,除瓦哈洛和万向钱潮、浙江天马、人本集团等企业的主营业务收入超过10亿元以上,其余绝大部分为中小型民营企业[2],其中大部分开始逐渐引进自动化加工设备及检测设备。但是在使用过程中会出现精度不高、效率不强、检测不稳定等问题。

国内外轴承企业采用检验方法,归纳起来主要有几类:

(1)传统方法[2]。即运用人工的方式来进行检验,通过工人用手去触摸、用耳朵听的方法来粗略地判断机械设备内部轴承的工作情况。这样工作量很大,人眼很容易疲劳,而且其准确率也无法保证[3]。因此,如今已经很少运用此种方法。

(2)振动诊断方法。该方法利用轴承正常工作时产生的周期性频率信号来进行接收和分析,以此来判断轴承成品所存在的问题,是比较常用的轴承成品检验方法。但是检测可靠性不高,经常发生误检测,该技术还有待进一步提高。

(3)比较检测的方法。通过固定试块和加工件向比较的方法来检测。通过制作相应的试块,运用比较检测的方式进行自动检测,从而检测出被加工件是否存在漏加工。该方法简单,易于实现,且成本较低。

(4)非接触检测的方法。运用传感技术、光电技术、图像成形等技术进行测验,避免被测件在测量过程中与测量仪器产生接触。但是,该种类型的方法还未完全成熟,而且检测信号易受干扰,发生误操作。所以也没有得到较大的推广。

针对轴承的自动化加工,较易结合和使用的方法为比较检测法。商家往往在加工后期加上一定的自动检测装置,从而完成检测过程。虽然该种方法虽简单,但是模版零件在频繁地靠牢被检测件的过程中产生碰撞,易于磨损,造成检测偏差,甚至造成误检测。为此,本文在现有的通过比较检测完成内外圈检测的设备的基础上,设计开发出一种新型的可用于生产流水线上的自动检测设备,使之能够满足轴承套圈内外圈及端面的完全检测,并满足自动检测与分拣的需求,具有可靠性好、效率高、过程稳定等特点,能够广泛适用于我国大多数中小型轴承生产企业。

1 系统设计

本文在现有的通过比较检测完成内外圈检测的设备的基础上,设计开发的轴承动检测设备包含机构部分、控制系统两个部分。

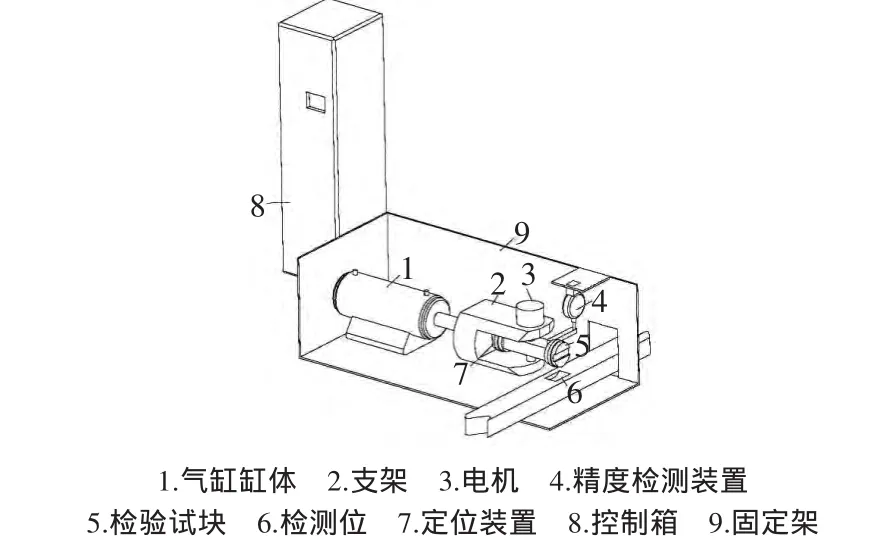

1.1 机构设计

轴承自动检测机的机构如图1所示,主要包括气缸缸体、支架、电机、精度检验装置、检测试块、检测位、定位装置及固定架。其中,气缸缸体为双作用液压缸,电机为步进电机,精度检测装置为电气百分表/千分表,定位装置为光电传感器;气缸缸体与支架通过螺栓连接,支架通过螺栓和螺母与电机连接,精度检验装置、检测位分别安装在固定架上,电机安装于支架上,定位装置安装在支架上,电机的端面与支架的上表面平齐。

图1 检测机主要部分机构图

首先检测工件是否进入,工件进入检测机后,开始进行检测,漏加工检测和精度检测同时进行,两项检测中任何一项不符合要求,系统即作为不合格件排出,其中检测试块用于检测漏加工,精度检测装置用于检测精度。检测时,首先设置控制器,如果一个检测试块连续n次检测不合格,则自动更换检测试块;如果更换后还是连续m次检测不合格,则自动停机待检修;如果每个检测试块都使用过了,即达到最大更换次数,则停机待修,否则将连续循环检测;m、n可以通过控制器设置,m、n 为整数,3≤n≤5,3≤m≤5.检测过程中,工件进入检测机后,检测试块由气缸刚体控制推出到达位置后,检测试块下压,检测试块下压0.5 s后,精度检测装置自动开始检测,检测完毕,退出检测试块;检测试块更换过程,由电机带动检测试块旋转,由定位装置进行精确定位,当下一个检测试块转到精确位置后锁死。

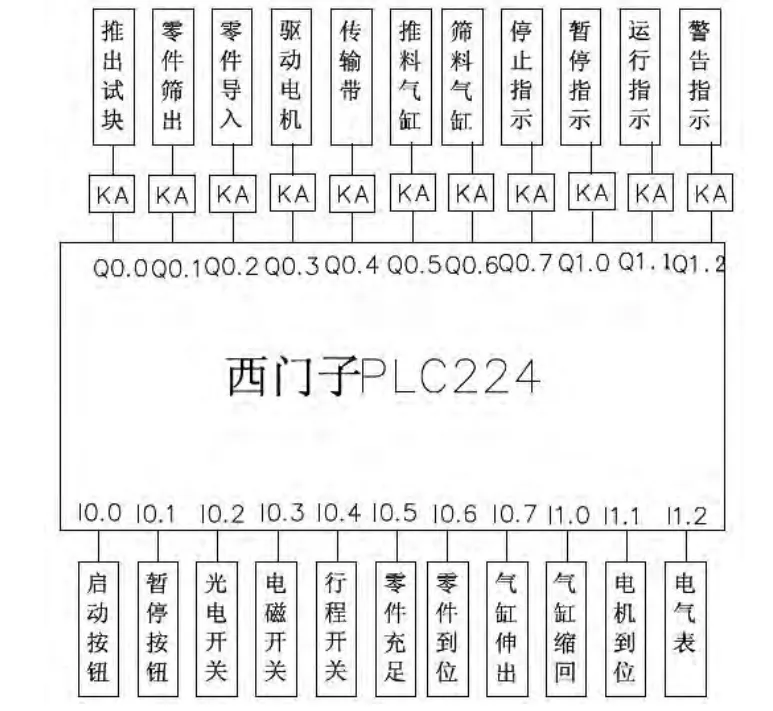

1.2 控制系统的硬件选择

根据系统控制要求,系统选用西门子S7-200系列CPU224型PLC作为系统控制用PLC,该PLC共有24个数字量I/O点。选用普通型电讯百分表,使之与PLC连接,用于控制检测精度。PLC连接如图2所示。

图2 PLC外部接线示意图

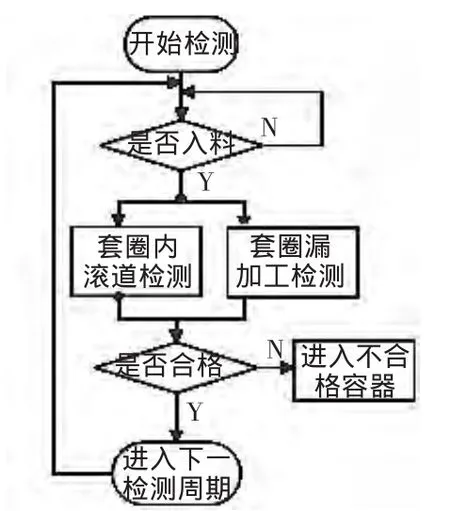

1.3 设备工作流程

自动检测机的工作流程如图3所示。首先检测被检测件是否进入,进入后,开始进行检测。检测漏加工和精度检测同时进行,两项检测中任何一项不符合要求,系统即作为不合格件排出。如果连续n次(n可设定)不合格,自动更换试块;如果更换后还是连续m次(m可设定)不合格,自动停机待检修;如果每个试块都使用过了,即达到最大更换次数,则报警,停机待修。否则将连续循环工作。

图3 轴承套圈内滚道检测过程

检测过程中,工件进入后,检测试块由气缸控制推出到位后下压,下压0.5 s后进入检测,检测完毕退出试块。试块更换过程由电机带动下方试块旋转,由定位装置进行精确定位,当下一个试块转到精确位置后锁死。

根据以上设计,开发成功的设备如图4所示。

图4 轴承套圈漏加工检测机

2 技术特点

(1)系统可靠性增加。经过机构的改变和系统控制方式的转变,能够有效改变系统整体可靠性,保证检测机的长期有效运行,不需要检测维护人员经常性检查系统,维修及更换零件。

(2)检测精度增加。原本检测精度较粗略,只能检测漏加工零件或一般精度范围零件。通过增加检测仪表,改进控制方式,使得检测精度增加,加工后未达到要求精度的零件也能够被检测出来,作为次品分拣出来。

(3)有效监控。通过数据采集,能够把全部或部分有效信息传输给管理者,使得机器出现故障或停机时能够快捷有效地找出故障所在。

(4)易于维护。通过改良系统结构和控制方式,加之监控系统的完善,使管理者方便维护,不需要频繁地检查。

针对轴承生产企业的轴承套圈产品检测过程,提高其检测精度和增强其过程的可靠性,减少出厂废品率,减少了人工检测程序的繁琐性,有利于企业自动化水平的提高,有利于企业进一步提高加工精度,有利于企业进一步提高产品质量。

3 结束语

本文通过分析现有轴承套圈检测机的不足,在确定提高其检测精度和增强可靠性目标的基础上,提出了一种新型轴承外圈工件检测方法及设备。能够有效检测出加工零件的精度是否达到,是否漏加工,以及在试块磨损的情况下即时更换试块,从而保证轴承检测机长期稳定地连续工作。

[1]宋晓波,朱孔敏.轴承检测仪器的发展预测[J].轴承,2004,(8):48-50.

[2]中国设备网.目前我国中小轴承制造企业如何实现突围困局[EB/OL].http://www.cnsb.cn/html/news/525/show_525269.htm l,2010-10-25.

[3]宋志平,星军华.滚针轴承质量检测仪的设计[J].机床与液压,2014,42(3):10-11.