某自动机连接筒断裂原因分析

唐蓬博,王茂林,王开政,赵 静

(西北机电工程研究所,陕西 咸阳 712099)

在某转膛自动机研制初期射击试验中,第1个连接筒射击7发、第2个连接筒射击303发时,连接筒U形槽后下角部位断裂,自动机停射。通过分析连接筒与滑板、推弹滑座等零部件之间的连接关系以及运动特性,在一定简化与假设的基础上,建立了多构件连续撞击模型,应用撞击变形能理论,对多次连续撞击情况下的连接筒的受力情况进行了分析。通过在炮箱上增加限位块等措施,减小了推弹滑座与连接筒在后坐到位时的撞击力,提高了连接筒的使用寿命。

1 连接筒断裂故障现象及工作过程分析

1.1 连接筒断裂表现

射击试验中发现,连接筒在U形槽后下角部位断裂,导致自动机停射。连接筒U形槽断裂如图1所示,两个连接筒断裂的位置和损坏情况基本相同。

1.2 连接筒的连接关系及工作过程

连接筒是连接自动机主动滑板与推弹滑座的零件,转膛滑板下面的方形凸起插入主动滑板的方孔中,连接筒前端的T形凸起卡在主动滑板的T形槽中,二者之间有Δ1=0.208 mm间隙;连接筒后端的U形槽通过键与推弹滑座连接,二者之间的间隙为Δ2=0.232 mm。连接筒与其他零部件的连接关系如图2所示。在火药气体和输弹簧作用下,主动滑板、连接筒和推弹滑座共同后坐和复进,完成供弹、输弹、闭锁、击发等机构动作。

火炮连续射击过程中,主动滑板(速度v1)后坐到位时,首先撞击炮箱后限位面,尔后反弹复进。主动滑板刚反弹复进时,推弹滑座还在向后运动,主动滑板与连接筒T形凸起撞击,带动连接筒(速度v2)向前运动。连接筒U形槽后平面又与推弹滑座(速度v3)撞击,使连接筒U形槽后平面受到向后的冲击载荷。当主动滑板复进到位时,首先撞击炮箱前限位面,尔后反弹。主动滑板刚反弹时,推弹滑座还在向前运动,主动滑板与连接筒T形凸起撞击。连接筒U形槽前平面又与推弹滑座撞击,使连接筒U形槽前平面受到向前的冲击载荷。

主动滑板后坐到位的速度为10.5~11.9 m/s,在输弹簧作用下迅速复进;主动滑板复进到位时速度为5.5~6.5 m/s,向后反弹较小距离后最终停留在前方,待弹丸越过导气孔后才开始后坐。由于主动滑板后坐到位的速度比复进到位的速度高,因此连接筒U形槽后下角部位裂开,而前下角部位未出现裂纹。

2 连接筒U形槽后平面碰撞应力计算

2.1 主动滑板后坐到位期间多构件撞击机理分析

主动滑板后坐到位的撞击是引起连接筒U形槽部位断裂的主要原因,因此只分析主动滑板后坐到位时多构件撞击机理。当主动滑板后坐到位时,先与炮箱后限位面撞击,连接筒与主动滑板、连接筒与推弹滑座的间隙均排在后方(见图2)。撞击后主动滑板反弹复进,此时推弹滑座和连接筒还在向后运动,主动滑板与连接筒T形凸起撞击(见图3),其后主动滑板带动连接筒向前运动,连接筒U形槽后平面又与推弹滑座撞击(见图4),使连接筒U形槽后平面受到向后的冲击载荷。在多次连发射击过程中,连接筒U形槽后平面受到不断冲击载荷而导致疲劳断裂。

2.2 基本假设和模型简化

为了便于理论分析,作如下假设[1]:

1) 各零件间的撞击为柱体对心正撞击。实际上,各零件的撞击点并不一定是位移运动方向的质心位置,但对撞击部位的受力影响不大。

2) 计算撞击过程的速度变化和撞击力时不考虑其他常力的作用。

3) 不考虑零件的塑性变形。

根据变形能理论,最大撞击力发生在变形最大的瞬间,也就是在压缩阶段之末。此瞬间两构件的速度达到一致,根据能量守恒及转化定律,不考虑损失,则动能的减少量等于位能的增加量。由两构件接触面的撞击力所引起的变形位能,就可以求出撞击力的大小[2]。

2.3 各个构件撞击后速度计算

取后坐速度的平均值11.0 m/s为主动滑板、连接筒和推弹滑座共同后坐时速度,主动滑板质量为m1=13.1 kg,连接筒质量为m2=3.3 kg,推弹滑座质量为m3=6.1 kg,考虑恢复系数b=0.4。由动量守恒原理求解得到,主动滑板反弹速度4.4 m/s;主动滑板与连接筒撞击后,二者共同速度为1.3 m/s;连接筒与推弹滑座撞击时(如图4),二者相对速度为12.3 m/s。

2.4 应力计算

两物体在碰撞的最大变形瞬间,二者的共同速度可由(1)式确定:

(1)

式中:M1、M2为两物体的质量;v1、v2为物体碰撞前的速度。

在压缩阶段之末,变形位能的动能总量为原有动能和速度达到一致时的动能之差:

(2)

式中:U1、U2为两柱体的最大变形位能。

每个柱体的变形能为:

(3)

式中:S1、S2为两柱体的横断面面积;l1、l2为两柱体的长度。

将式(1)和式(3)代入式(2),并考虑碰撞恢复系数b时,两个柱体撞击最大作用力为:

(4)

连接筒内径d=40 mm,外径D=48 mm,求得连接筒圆环形断面面积S1=553 mm2。连接筒长度l1=350 mm,推弹滑座长度l2=230 mm,推弹滑座断面面积S2=2 210 mm2。钢铁弹性模量为E=2.1×1011MPa,将上述数据代入式(4),求得连接筒U形槽根部撞击力为P=2.41×105N。

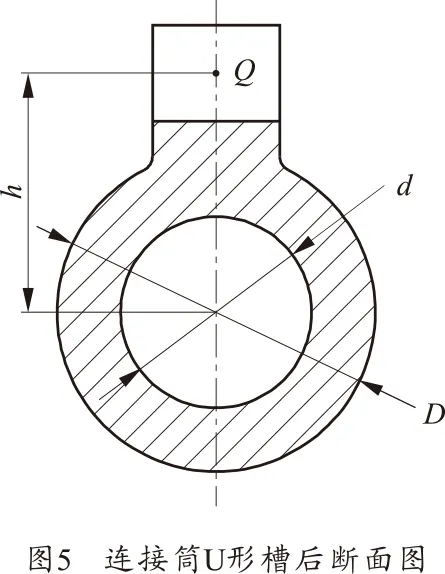

连接筒U形槽后端面所受的撞击力作用点为Q(如图5所示),连接筒既承受拉力,又承受弯矩。连接筒U形槽根部受到应力最大,撞击时该断面的最大应力为[3]:

(5)

连接筒与推弹滑座撞击力作用点距离连接筒中心h=45 mm,由公式(5)求得U形槽根部的应力为σ=1 395 MPa。

连接筒使用材料为40CrNiMoA,其硬度为50HRC,屈服极限为1 370 MPa。由公式(5)求得连接筒U形槽根部的撞击应力为σ=1 395 MPa,略大于材料的屈服极限,多次撞击后材料断裂失效[4]。

3 改进措施与试验验证

通过对两个构件碰撞内力的分析计算,连接筒U形槽后下角部位裂断的主要原因为:

1)连接筒断裂部位的圆角R2较小,且圆角R2处的粗糙度Ra3.2较差,存在应力集中降低了疲劳寿命。

2)主动滑板后坐到位时与刚性限位撞击,尔后反弹,带动连接筒向前运动,而推弹滑座此时仍然向后运动,二者相对速度较大,连接筒U形槽后下角部位受到很大的冲击载荷。U形槽后下角部受到撞击力的轴向拉伸和弯曲的共同作用,在多次冲击载荷作用下,导致连接筒断裂。

由于自动机的空间限制,连接筒的结构尺寸不宜作较大变动。根据以上分析,采取如下结构改进措施:

1)将连接筒根部圆角改为R5,同时将圆角处的粗糙度改为Ra0.4(抛光)。

2)在炮箱上增加一个限位块(如图6所示),要求主动滑板与炮箱后限位面接触,推弹滑座推向前方,推弹滑座后端面与限位块之间的间隙Δ3=0.05~0.15 mm。由于Δ3小于Δ1、Δ2,这样在主动滑板后坐到位反弹后与连接筒T形凸起撞击前,推弹滑座就与限位块发生撞击,向前复进,此时主动滑板与连接筒撞击后一起向前的速度与推弹滑座向前的复进速度的相对速度差(3.1 m/s)较小,减小了连接筒U形槽后下角部受到的撞击力和应力水平,从而可提高连接筒的使用寿命。

采取上述措施后,经射击试验验证,连接筒使用寿命从303发提高到1 700发(此时连接筒完好)以上,说明改进措施有效。

4 结束语

根据转膛自动机主动滑板、连接筒、推弹滑座等零部件之间的连接关系以及运动特性,应用撞击变形能理论,计算主动滑板后坐到位期间各构件的撞击力,分析了连接筒U形槽根部的断裂失效原因。通过加大U形槽根部圆角半径和在炮箱加装限位块方法,减小连接筒与推弹滑座向前的复进速度的相对速度差,从而减小了连接筒U形槽后下角部受到的撞击力和应力水平。采用该方法后,经试验验证,连接筒使用寿命从303发提高到1 700发以上,改进措施有效。

参考文献(References)

[1] 尤国钊.自动武器设计[M].北京:国防工业出版社,1992.

YOU Guo-zhao.Automatic weapon design[M].Beijing:National Defense Industry Press,1992.(in Chinese)

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

LIU Hong-wen.Mechanics of materials[M].Beijing:High Education Press,2004.(in Chinese)

[3] 于道文,赵泽全,王学颜,等.自动武器学(固体动力学分册)[M].北京:国防工业出版社,1990.

YU Dao-wen,ZHAO Ze-quan,WANG Xue-yan,et al.Automatic weapon (solid mechanics)[M].Beijing:National Defense Industry Press,1990.(in Chinese)

[4] 韩魁英.火炮自动机设计[M].北京:国防工业出版社,1988.

HAN Kui-ying.Design of automatic mechanism[M].Beijing:National Defense Industry Press,1988.(in Chinese)