某型高原航空电源车动力集成研究

朱逸天,赵徐成,凌 军

(1.徐州空军学院,江苏 徐州 221000;2.沈空装备部航材处,辽宁 沈阳 110000)

航空地面电源保障为各型飞机提供地面检查与启动电源[1],是影响和制约航空兵反应速度与作战效能的重要环节,电源车在高原环境下的保障性能直接关系到航空兵作战力量的展开与协同。由于高原环境的低压、少氧等环境因素对电源车性能影响较大,我军主力航空电源车不能完全适应西藏高海拔地区,主要存在两点问题:一是装备越野机动性能;二是功率下降保障性低。

在航空电源车上应用动力集成技术,不仅可以降低上装特设部分重量,提高机动越野性能,还可以实现电源车保障功率裕度的提升,满足高原多机种电源保障任务需求。在高原型航空电源车的研制中应用动力集成设计理念将具有显著的军事与经济效益。

1 动力集成技术

1.1 高原环境动力集成设计需求

对于我军现役电源车,在机动过程中,高原较差的路况与底盘较差的稳定性造成的颠簸,形成了较为恶劣的上装各功能系统运输环境。同时,上装部分较大的重量与高原环境低压少氧等因素共同作用,使装备底盘在行驶的过程中不堪重负。

高原环境因素放大了非集成装备独立设计的上装与底盘两个部分的相互干涉作用,大大降低了各分系统可靠性,明显增加了装备整体损坏风险[2]。且高原地区装备维修资源少、技术力量薄弱,现役电源车难以满足高原环境下现代战争对其技战术性能的基本要求。非集成的动力模式导致了现役电源车高原环境适应性差的高原环境应力结果,如图1所示。

图1 非集成装备高原环境应力适应性结果特征图

1.2 动力集成技术研究

动力系统集成技术是研究动力系统或动力源设备集成化的技术[3]。系统级的动力集成技术是指充分利用系统动力功率储备空间,采用动力整合、动力转换、动力分流等方式在满足多任务需求的同时实现系统动力集成化的系统动力布置设计思路,其原理如图2所示。

图2 集成动力系统原理图

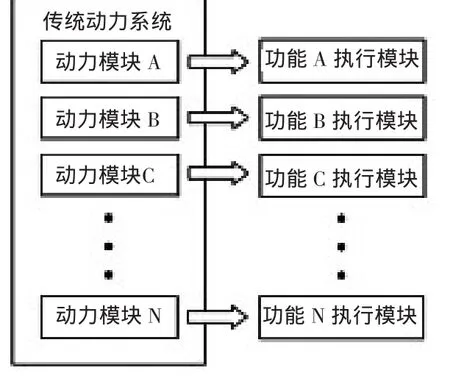

相比于传统非集成动力系统(如图3所示)每种功能只能得到与其对应的动力子模块动力支持的僵化模式,在电源车上应用动力集成设计具有以下两点优势:

(1)将装备各分动力系统整合集成为一个高效动力源,通过动力分配及传输系统的动态调节与功率输送作用使装备多种功能共用高品质动力系统,将有效提升电源车保障性能;

(2)动力源的集中减少了动力系统的分散程度,将提高装备可靠性、可维修性,降低装备维护量、削减装备制造成本;

(3)动力系统的集成将大大降低装备重量,有效提高装备越野机动性能。

图3 传统非集成动力系统原理图

1.3 电源车动力集成方案

基于动力集成设计思想,电源车动力集成化设计的关键主要是,在使用单个动力源的情况下实现电源车“机动”与“驻车发电”两种主要的独立功能,具体就是采用单台发动机取代传统的两台柴油机为装备底盘行驶与发电机发电分别提供动力。

高原环境对电源车主要分系统性能影响最大的是功率有关的动力系统与电气系统,在改进电气系统的基础上,一个高效、可靠的大功率动力源是提升电源车高原环境适应性所必需的。因此,集成化的高原电源车动力系统设计方案主要有以下两种:

(1)大功率动力源主要供发电机使用,动力分流实现底盘机动

采用大功率柴油机为发电机供电,通过动力分流或者动力串联的方式,实现装备的机动功能,这种方案的柴油机动力供给主体为发电机。其有以下优点:利用简单的传动装置即可将柴油机功率高效、可靠的传递到发电机,大幅提高电源车电源输出质量。但是,这种技术方案需要研发新的底盘。由于汽车工程技术复杂,实现难度大,且会降低整车可靠性,因此不选用该方案。

(2)采用大功率底盘,取力实现驻车发电

以高性能、大功率的成熟越野汽车底盘为平台,通过汽车分动箱取力的方式将动力传递给发电机,这种方案的动力供给主体是在底盘与发电机之间自由切换。

在技术上,相对于研制新底盘,这种动力系统设计方案只需在底盘上增加一台发电机及配套的动力传输与调制系统,配合研制新型动力传输系统,即可高效、可靠实现发电,对原有底盘的机动越野能力影响不大。降低技术难度的同时,保证了装备的可靠性,将使高原电源车具有较高的综合性能。因此,选用该方案。

2 实现动力集成的动力传输关键技术

根据以上两种动力集成设计方案的对比分析结果,要实现动力集成设计,必须要有配套的动力传输系统作为实现电源车发电功能的能量传输纽带。

2.1 动力传输系统设计框架

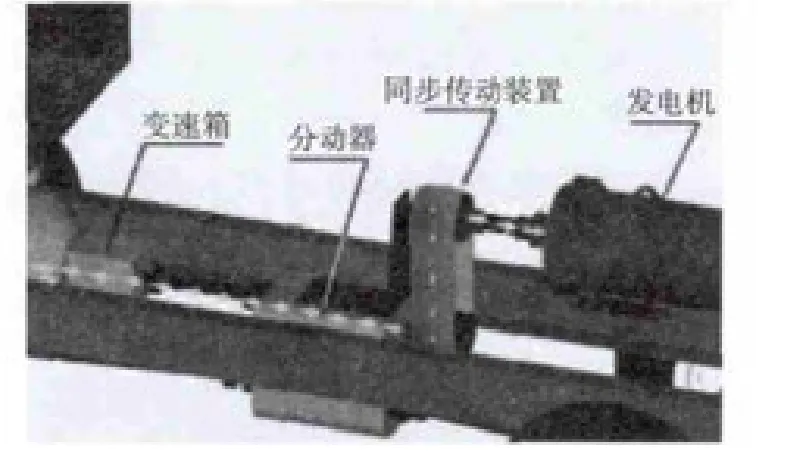

高原航空电源车的动力集成设计框架为:选用EQ2102GAJ高性能越野汽车底盘作为航空地面电源的机动载体,在不影响整车越野性能的前提下,分动器直轴取力输出端按照原速度输出柴油机转速,带动发电机以2000 r/min的转速实现发电。

动力传输系统主要实现动力衔接与变速传动两个功能。高原航空电源车动力分配与传输原理如图4所示。

2.2 传动方案选择

本课题根据传动设计框架与指标要求提出了万向轴与同步带传动方案,现对两种传动方式作对比分析。

万向轴传动方案技术原理如图5所示。通过一对万向联轴器实现分动器与发电机的动力衔接。由于越野型底盘构造特殊,为保证底盘越野性能不被削弱与破坏,发电机安装轴间折角只能降到14°。采用联轴器驱动,在此传动距离下的轴间折角最大极限为14°,接近设计极限,且会造成联轴器中间轴过长、过重;由于万向联轴器中间轴传动旋转角速度的不均匀性,高速运转时将引起构件之间的大应力冲击;可靠性与安全性差。因此不予选用。

图5 万向轴传动方案技术原理图

本课题通过建模与仿真分析研究验证了同步带传动方案的可行性,如图6所示。分动器的分动轴采用直轴传动设计,刚性连接同步带主动轴与主动轮,通过同步带以一定转速比带动从动轮运转,将发动机动力变速输送给发电机实现发电机定速运转。

图6 同步带传动模型图

在高原航空电源车上安装的发电机与发动机取力输出端的平行轴间距为520mm.因此,在设计中采用设计初定中心距,可以将分动器动力输出点抬高到与发电机转轴近似对中。由于同步带中心距采用可调式设计以方便同步带的安装与张紧,在这种情况下,很难做到同步带从动轴与发电机转轴的精密对中。为实现对发电机可靠的定转速输出,应用万向轴传动来实现同步带动力传输系统从动轮与发电机的连接,实现了动力衔接。

3 结束语

本课题开发的新型同步带动力传输系统,实现了轴动力平移,解决了复杂传动空间限制的大折角、远距离、高转速的变速传动难题;在大功率高原航空电源车上实现了动力集成,解决了电源车在高原保障存在的越野性差、输出功率低的问题。研究内容具有较高的理论与实践价值。

[1]赵徐成,蒋 超.航空地面电源[M].徐州:徐州空军学院,2010.

[2]王光福.高原寒区对工程机械性能的技术研究与应用[J].环境技术,2013,(10):26-29.

[3]马伟明.电力集成技术[J].电工技术学报,2005,20(1):16-20.