保证适当沉切量的剃前齿轮滚刀廓形精确设计

崔华莹,李必文,王晓东

(南华大学机械工程学院,湖南 衡阳421001)

具有适当沉切量的齿轮,在满足齿根弯曲疲劳强度的前提下,能有效地减小因润滑油的挤出对齿轮副齿顶齿根的冲蚀作用,并有效地降低齿轮箱的油温[1],对降低齿轮箱能耗与噪声、减小齿轮损耗有很好的效果,这已成为齿轮工作者的共识。要达到该目的,要求齿轮在剃前的滚齿加工时制出更大的沉切量;要求剃齿加工在保证有效渐开线长度的同时还要保留最终的设计沉切量。实际生产中发现:按复杂刀具设计手册[2]设计制造的标准剃前齿轮滚刀,能保证剃后有较小的沉切量,但有效渐开线长度基本上得不到保证;按JB/T4103─2006《剃前齿轮滚刀标准》[3]设计制造的标准剃前齿轮滚刀,能保证有效渐开线长度,但剃后沉切量仍偏小。此外,标准剃前齿轮滚刀对变位齿轮以及滚齿工序公法线工艺尺寸(为解决热处理后公法线变长的问题,往往人为设误,将剃齿工序公法线工艺尺寸设计为靠近甚至小于下偏差,这样在剃齿余量不变的前提下,滚齿工序的公法线工艺尺寸会较小)的适用性都值得商榷。本文引入并行设计技术,提出具有适当沉切量剃前齿轮滚刀廓形精确设计的方法。

1 对剃前滚刀法向廓形的改进

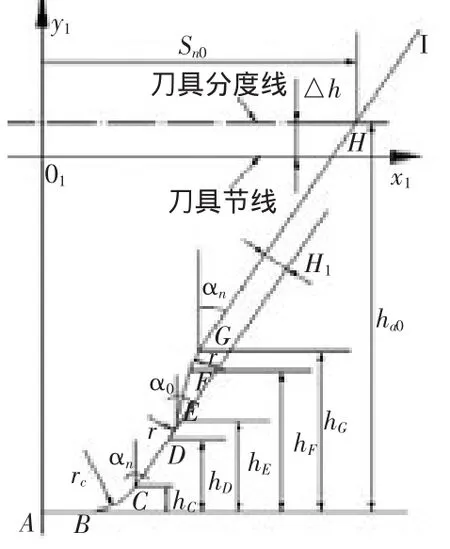

按文献[2]设计的剃前齿轮滚刀,其辅助切削刃的齿形角为0°,刀具耐用度低。图1为文献[3]中II型剃前齿轮滚刀的法向廓形,辅助切削刃DE的齿形α0角按规定设计为15°,使其有足够的侧刃后角。而文献[4]认为 α0应不小于 9°.笔者认为 α0,应结合 αn的值而具体设计,因αn除了按国标取20°外,还可取14.5°、15°(常用于食品机械、印刷机械),17°、17.5°(常用于轿车),22.5°(常用于汽车、拖拉机),25°、26.5°、27°(常用于矿山机械、工程机械),28°(常用于航空)[5],故 α0的阈值范围应该是 9°~αn,在保证辅助切削刃不影响齿轮工件有效渐开线长度前提下应尽可能取为最大值,以得到最大的侧刃后角,并最大限度地降低成形刀刃的切削负荷。以往串行设计时,图1中D、E两点处均为尖角,内凹尖角不便于铲磨加工,两尖角在使用中也会很快磨损变钝。引入并行设计技术,从可制造性及耐用性的角度进行分析和评估,将D、E两点处改为圆弧过渡,过渡圆弧半径按常规定为0.3mn,这样就得到如图2所示的法向廓形。

图1 原刀具法向廓形

图2改进后的刀具法向廓形

图2 中,设计滚刀法向齿厚Sn0,应适应滚齿工序的公法线工艺尺寸,有别于使用标准刀时的调整切深法。H1的设计值则相应加大,以使剃后齿轮沉切量约为0.08 mm.在此基础上设计齿顶凸角结构尺寸时,应将hG设计为保证齿轮工件有效渐开线长度前提下的最大值,从而使α0取为最大值成为可能。

2 剃前滚刀法向齿厚的确定

要设计适应滚齿公法线工艺尺寸的滚刀法向齿厚Sn0,必须考虑齿轮工件的变位系数、齿厚减薄量以及剃齿余量,Sn0须按如下公式设计:

式中,Pn0为刀具法向齿距;A为齿轮分度圆齿厚的留剃余量;Sn为滚齿工序公法线工艺尺寸中间值所对应的齿轮分度圆齿厚,按下式计算:

要说明的是,按照文献[2]设计的留剃余量远远大于按文献[3]和[6]设计的留剃余量,为提升剃齿效率计,应按后者设计。

设计剃前滚刀法向齿厚时同步考虑齿轮工件的滚齿公法线工艺尺寸而进行精确设计,优点是明显的,一是避免了使用标准剃前齿轮滚刀时采用的加大切深法,为精确控制齿轮工件的展成廓形提供了条件;二是可最大限度地保证了薄壁齿轮工件的齿根圆直径,避免采用移刀法,提高了滚齿加工效率。

3 大沉切量剃前滚刀齿顶凸角结构尺寸的精确设计

3.1 齿顶凸角廓形的作用与几何关系

剃前滚刀法向廓形的形式确定后,齿顶凸角的结构尺寸需要精确设计,包括了齿厚齿高的设计计算。H1按加大的沉切量设计会影响凸角齿厚,hG的变化影响到α0的取值。图2中,主切削刃GH切出齿轮工件的渐开线,圆弧形切削刃DE切出齿轮工件齿根过渡曲线的一部分,而直线形辅助切削刃EF及圆弧形切削刃FG虽参与切削过程,最终却不在齿轮工件齿廓上留下展成廓形。要保证有效渐开线长度,就必须使DE切出的齿轮过渡曲线与GH切出的渐开线之交点低于有效渐开线的起始点。利用齿廓法线法,通过坐标变换[7],可求得与刀具齿廓共轭的齿轮齿廓曲线方程。

设β为DE上任意一点的半径线与纵轴的夹角(锐角),由此建立DE切出的齿轮过渡曲线的参数方程:

设ξ为GH上任意一点的横坐标,由此建立GH切出的渐开线参数方程:

式(3)和(4)中,r2为被切齿轮工件分度圆半径;由图2几何关系可得到D、G两点的坐标计算式:

在公式(3)~(7)中,ξ、β、hG为变量,其它参数均可根据被切齿轮工件参数及工艺参数定出。

3.2 保证h G为最大值的优化设计模型

(1)建立目标函数

为求得hG的最大值,可令s=1/hG.优化设计模型中,hG为变量,而ξ、β为中间变量。

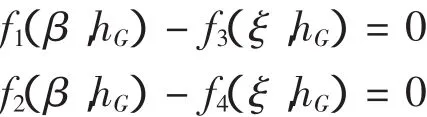

(2)建立约束方程

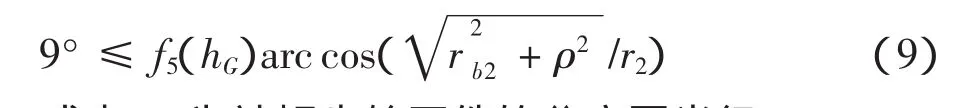

令,x1=f1(β,hG),y1=f2(β,hG),x2=f3(ξ,hG),y2=f4(ξ,hG),α0=f5(hG),xG=f6(hG)。引入并行设计思想,同步考虑剃前滚刀设计、制造、使用全过程的约束,建立以下等式和不等式的约束方程,包括变量可行域不等式约束。

1)过渡曲线与渐开线相交的等式约束

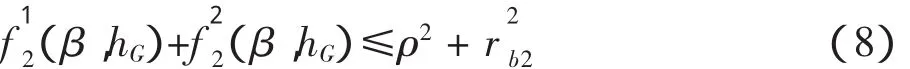

2)过渡曲线与渐开线的交点低于有效渐开线起始圆的不等式约束

式中,ρ为齿轮有效工作部分起始点处渐开线曲率半径;rb2为被切齿轮工件的基圆半径。

3)辅助切削刃齿形角α0的上下限

式中,r2为被切齿轮工件的分度圆半径。

4)中间变量β的上下限

5)中间变量的上下限

(3)建立优化模型

综合以上关系,本优化问题可归结为有约束非线性最优化问题。优化模型描述为:

利用MATLAB最优化工具箱的fmincon()函数可以方便地进行求解。

4 设计实例及其图形校验

某材料为20CrMnTi的齿轮工件,工艺上要求先滚后剃再渗碳淬火,其齿部参数为:模数mn=3 mm,齿形角αn=20°,齿数z1=40,齿顶高系数,顶隙系数c*=0.25,变位系数为-0.36,精度等级为6 GB/T 10095.1-2-2008,公法线长度W4=31.393-0.070-0.091.共轭齿轮齿数z2=19,变位系数为+0.36(影响到齿轮工件的有效工作部分起始点处渐开线曲率半径)。

据文献[2]设计的剃前齿轮滚刀,不考虑热处理后公法线变长的问题,按分度圆齿厚剃齿设计余量0.12 mm换算公法线剃齿余量为0.114 mm,剃后沉切量定为0.03 mm,根据被切齿轮及其共轭齿轮的参数确定剃前齿轮滚刀的法向齿廓参数,由此建立剃前齿轮滚刀的法向齿廓方程,再依据齿廓啮合基本定理得到被切齿轮的齿廓曲线方程,并基于Matlab作图,如图3a所示。可以发现,这种剃前齿轮滚刀是不能保证有效渐开线长度的。

基于并行设计技术和优化设计模型设计剃前齿轮滚刀时,为提高剃齿效率,分度圆齿厚剃齿设计余量缩减为0.07mm,换算成公法线剃齿余量为0.067 mm;为消除热处理对公法线尺寸的影响,按渗碳淬火后公法线通常会变长0.025 mm的统计数据[8],将滚齿公法线工艺尺寸定为;从使用角度出发,经强度校核和有限元分析可行性之后,将剃后沉切量加大为0.08 mm.基于Matlab作出图3b校验被切齿轮的齿廓曲线,可见,即使加大了沉切量,剃后仍然能够保证有效渐开线长度。

5 结束语

本文以并行设计取代传统的串行设计,同步考虑刀具设计、制造、使用及其对齿轮工件的影响等全过程约束,并应用优化设计方法,设计出来的剃前齿轮滚刀,既保证齿轮工件的设计沉切量和有效渐开线长度,还提升了滚齿和剃齿加工效率,提高了刀具耐用度。在大沉切量满足齿轮使用工况的齿根弯曲疲劳强度要求时本设计方法应尽可能采用。

[1]北京齿轮总厂.论设计齿形和设计齿向[J].汽车齿轮,1988,(4):58-64.

[2]四川省机械工业局.复杂刀具设计手册[M].北京:机械工业出版社,1985:260-267.

[3]JB/T4103─2006,剃前齿轮滚刀标准[S].

[4]张 静.磨前齿轮滚刀齿形优化设计[D].辽宁:东北大学,2009:36.

[5]李必文.机械精度设计与检测[M].长沙:中南大学出版社,2011:218.

[6]袁哲俊,刘明华.加工圆柱齿轮和蜗杆副的刀具[M].北京:机械工业出版社,2009:37-38.

[7]吴序堂.齿轮啮合原理[M].西安:西安交通大学出版社,2009:25-26.

[8]牛长坡.渗碳淬火齿轮公法线长度超差的原因分析及处理方法[J].金属加工,2010,(23):55.