904L+14Cr1MoR(H)复合板的热处理工艺研究

张保奇,周杰士,郑明光,蒋晓博,郭 进,张天佑

(1.中国船舶重工集团公司第七二五研究所 洛阳双瑞金属复合材料有限公司,河南 洛阳 471822;2.中海炼化惠州炼化分公司,广东 惠州 516082;3.中国船舶重工集团公司第七二五研究所 洛阳双瑞特种装备有限公司,河南 洛阳 471000)

目前,不锈钢复合钢板在石化行业得到广泛应用,其中904L 不锈钢复合钢板也有研究和应用报道[1-2],基层材料为SA516-70,16MnR(Q345R)和Q345B,但904L+14Cr1MoR(H)复合材料在国内外尚未见研究和应用。

中国海洋石油总公司惠州炼化二期项目拟建POX 装置氯洗塔,由中国石化工程建设有限公司(SEI)设计,设计材料为:壳体904L +14Cr1MoR(H)复合材料,厚度5 mm+54 mm(封头5 mm +34 mm),设备设计温度425 ℃。但904L +14Cr1MoR(H)复合材料用于制造压力容器国内尚无先例。

904L 是瑞典阿维斯坦公司发明的耐稀硫酸腐蚀的超级奥氏体不锈钢,以固溶热处理状态使用。同时904L 不锈钢在550~850 ℃产生敏化,造成耐腐蚀性能和焊接接头韧度降低,14Cr1MoR (H) 与 ASME SA-387 中 的1.25Cr0.5Mo 钢相当,且14Cr1MoR(H)具有更为严格的S 和P 杂质元素控制要求及其它附加的要求,以满足更为苛刻的使用条件,以正火+回火状态使用。

904L+14Cr1MoR(H)在爆炸焊接技术方面和普通奥氏体不锈钢一样,不存在任何技术的问题和难点,但在爆炸焊接后需要经过消应力热处理是该种复合材料能否成功应用的技术关键,即在保证基层钢板14Cr1MoR(H)性能的同时,又要保证904L复层的耐蚀性。14Cr1MoR(H)消应力退火温度一般在690 ℃左右,但该温度处于904L 敏化温度(550~850 ℃)内,因此如何保证904L 的耐蚀性成为904L+14Cr1MoR(H)复合材料关注重点,也成为复合板是否能够成功应用的关键所在。

文章主要针对904L +14Cr1MoR(H)爆炸复合板进行热处理工艺试验,通过不同热处理状态下复合板拉伸、弯曲、冲击、剪切等力学性能和晶间腐蚀试验对比,找出904L+14Cr1MoR(H)爆炸复合材料的最佳热处理工艺,探讨其用于制造压力容器的可行性。

1 试验材料

1.1 材料要求

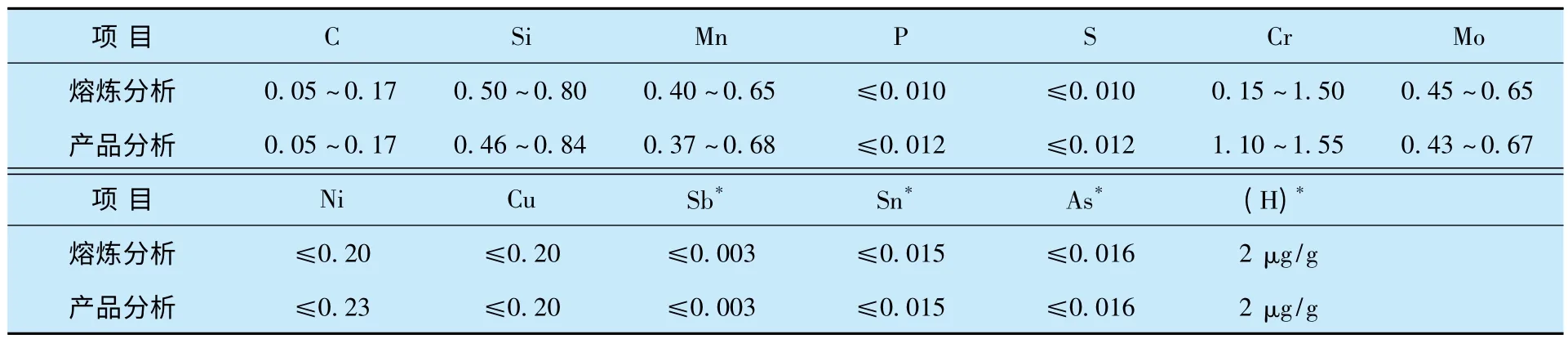

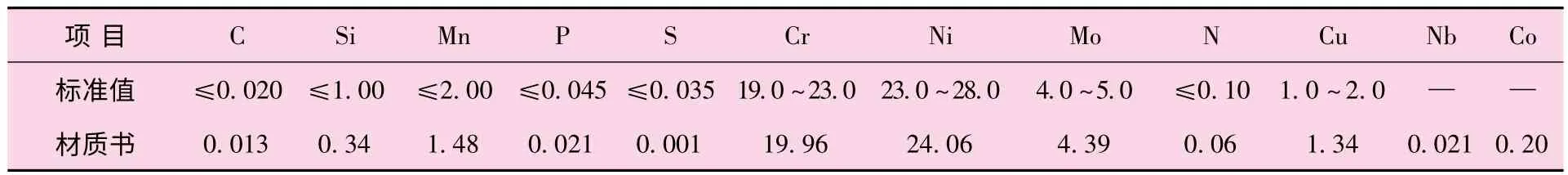

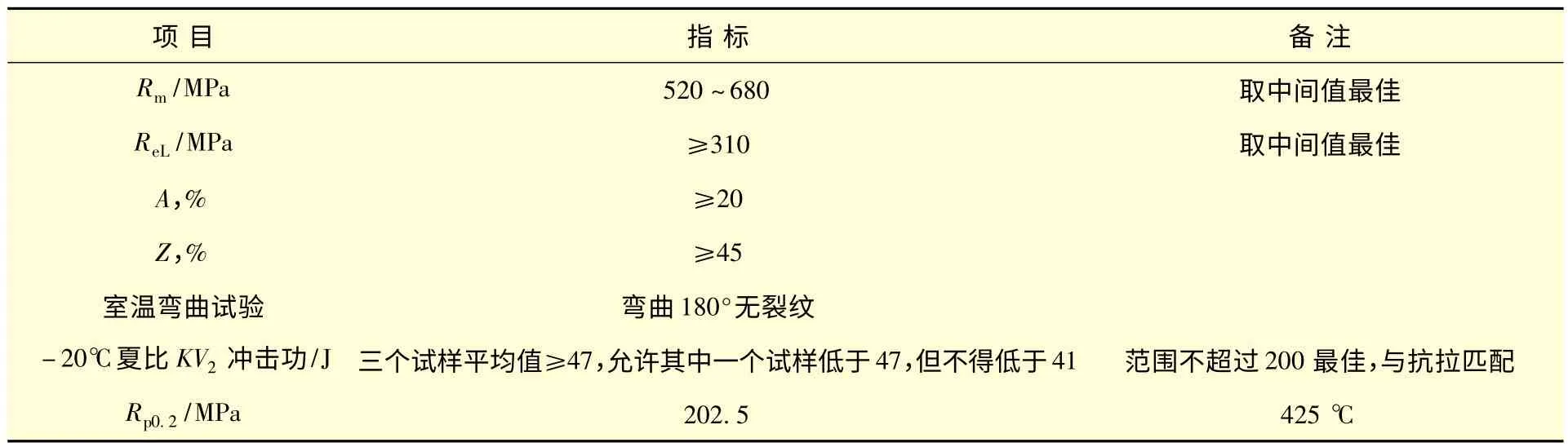

试验用原材料14Cr1MoR(H)和904L 化学成分和性能指标满足SEI 设计文件《氯洗塔技术要求》,该文件详细规定了用于制造氯洗塔的材料的技术要求。其有关14Cr1MoR(H)和904L 化学成分见表1 和表2,性能要求见下表3 和表4。

表1 14Cr1MoR(H)钢板化学成分 w,%

表2 904L 化学成分 w,%

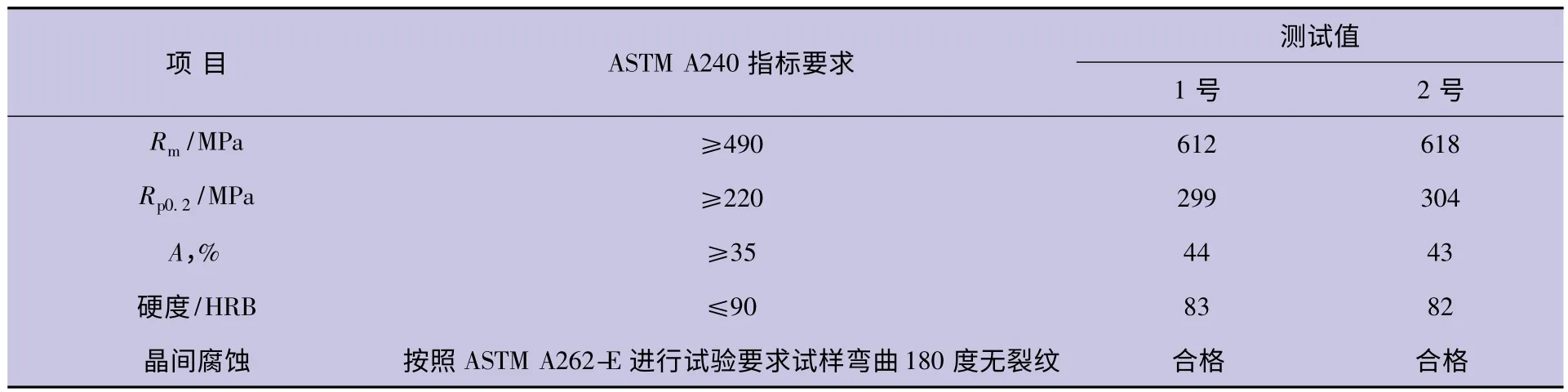

表3 14Cr1MoR(H)性能要求

表4 904L 性能要求及测试值

1.2 产品制造关键点

(1)904L +14Cr1MoR(H)复合板在爆炸复合并经过消应力退火处理后,904L 复层材料的耐晶间腐蚀性能。

(2)904L +14Cr1MoR(H)复合板在爆炸复合并经过消应力退火处理后,其拉伸、弯曲、冲击和剪切性能是否满足NB/T 47002.1-2009《压力容器用爆炸焊接复合板 第1 部分:不锈钢-钢复合板》及表3 所规定的性能要求。

2 试验方案

2.1 材料及厚度规格选择

904L+14Cr1MoR(H)爆炸复合板尺寸规格为(4 +14)mm ×750 mm ×2 480 mm,14Cr1MoR(H)正火+回火态,904L 固溶态。

鉴于筒体复合板材最终厚度为5 mm +54 mm(封头厚度5 mm +34 mm),而实际进行试验时难以获得这两种厚度组合的材料,为此试验采用4 mm+14 mm 复合板替代,可替代的理论依据为:

(1)厚度4 mm+14 mm 组合较5 mm +54 mm或5 mm+34 mm 爆炸难度稍大,爆炸复合率要求均为100%复合;

(2)试验采用的4 mm+14 mm 复合板消应力退火升降温度及保温时间与实际产品5 mm +54 mm复合板要求一致,因此904L 敏化时间相对较长,若其晶间腐蚀试验合格,那么实际产品晶间腐蚀试验一定合格。

2.2 爆炸复合板最佳热处理方案

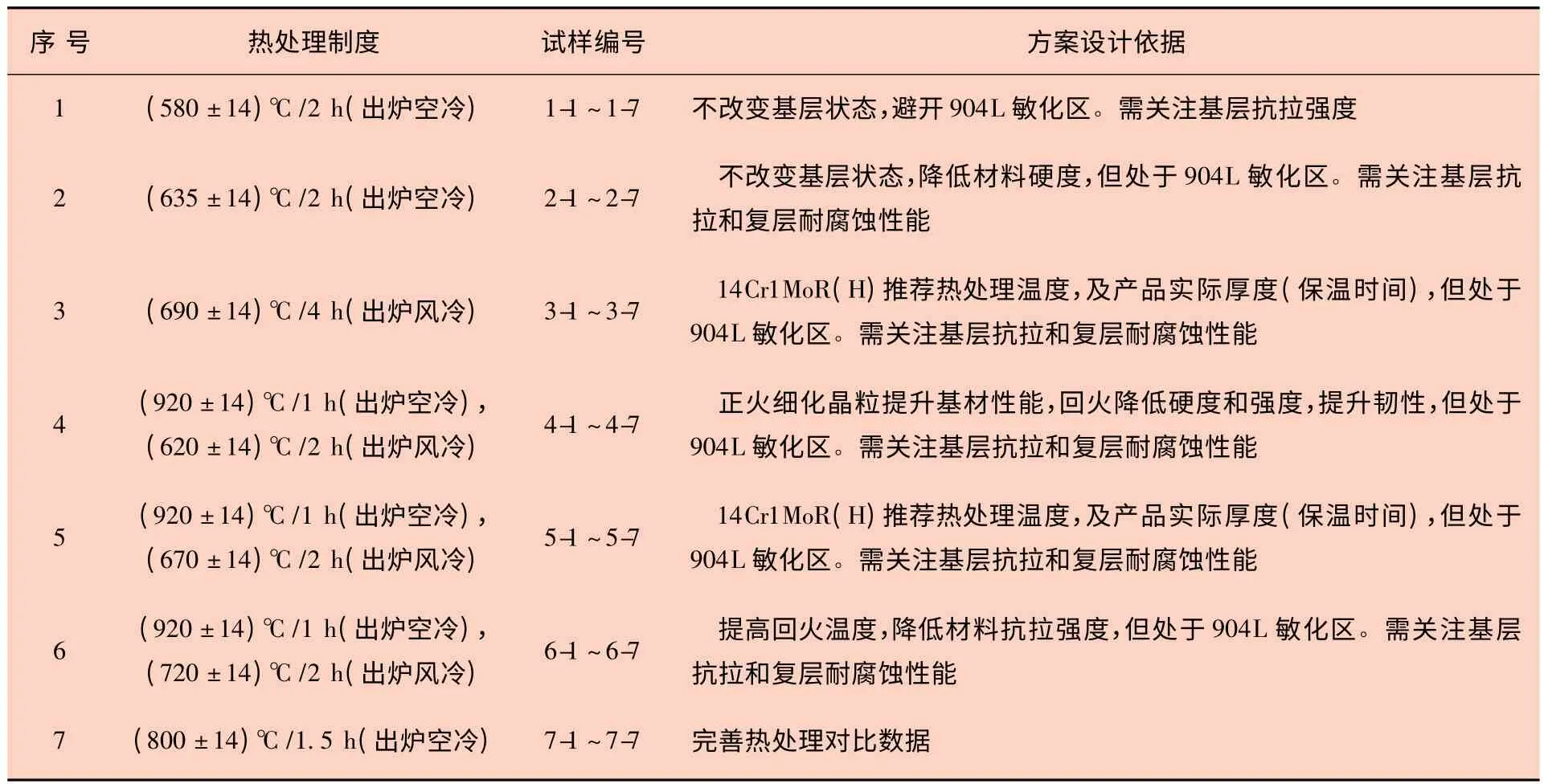

综合考虑14Cr1MoR(H)和904L 在不同温度下的材料特点,优先保证基层材料耐蚀性,平衡基层供货状态、力学性能和复层的耐腐蚀性能,设计了7 种热处理工艺方案,见表5。

表5 复合板热处理工艺方案

2.3 检验项目设计

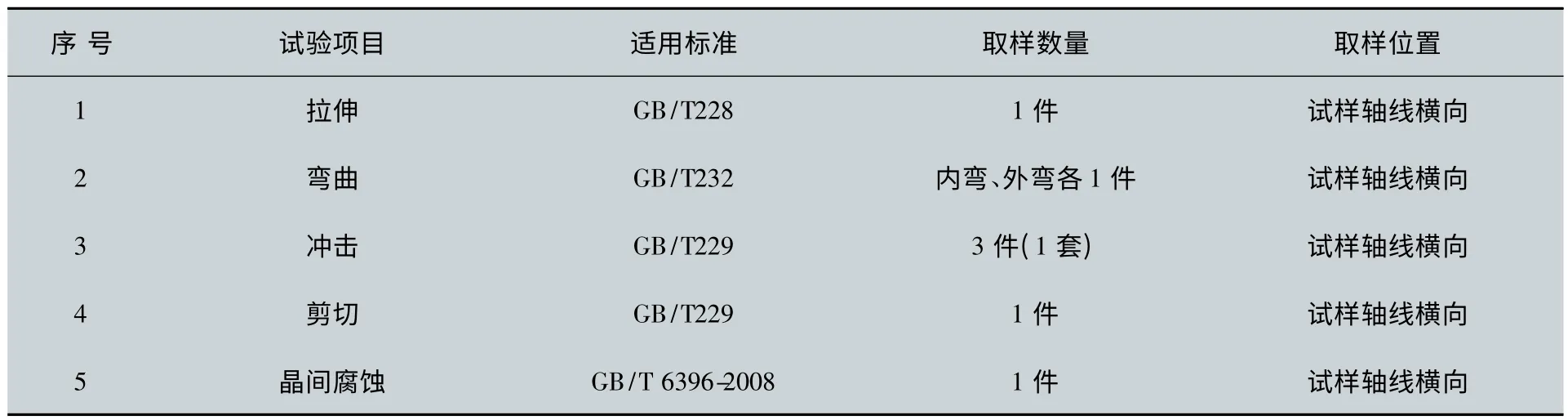

复合板检验项目主要依据NB/T 47002.1-2009 进行拉伸、弯曲、冲击、剪切和晶间腐蚀试验,综合评价上述7 种热处理状态下力学性能和耐晶间腐蚀性能,从而找到904L+14Cr1MoR(H)复合板的最佳热处理工艺。试验项目及对应取样数量见表6。

进行金相组织观察,了解上述各种热处理状态下904L 中碳化铬在晶界析出(偏聚)程度以及14Cr1MoR(H)组织变化,为热处理工艺选择提供理论依据。

表6 复合板热处理后试验项目和取样要求

3 试验结果及分析

3.1 性能试验结果

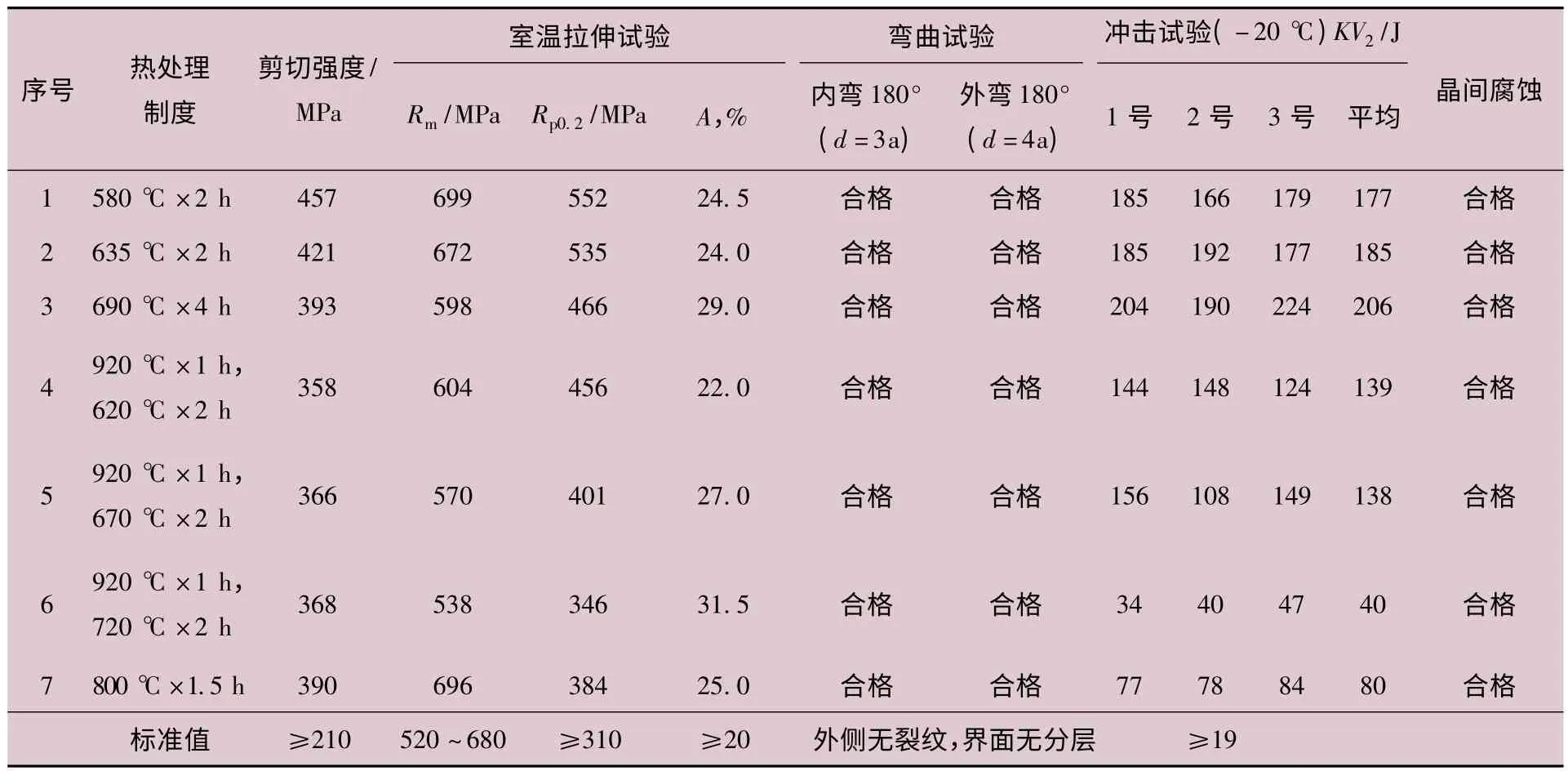

性能试验标准为氯洗塔的设计文件71100EQ-DP30-0101,NB/T 47002.1-2009 和ASTM A262 E 法等,结果见表7。

表7 不同热处理制度下性能试验结果

3.2 金相观察

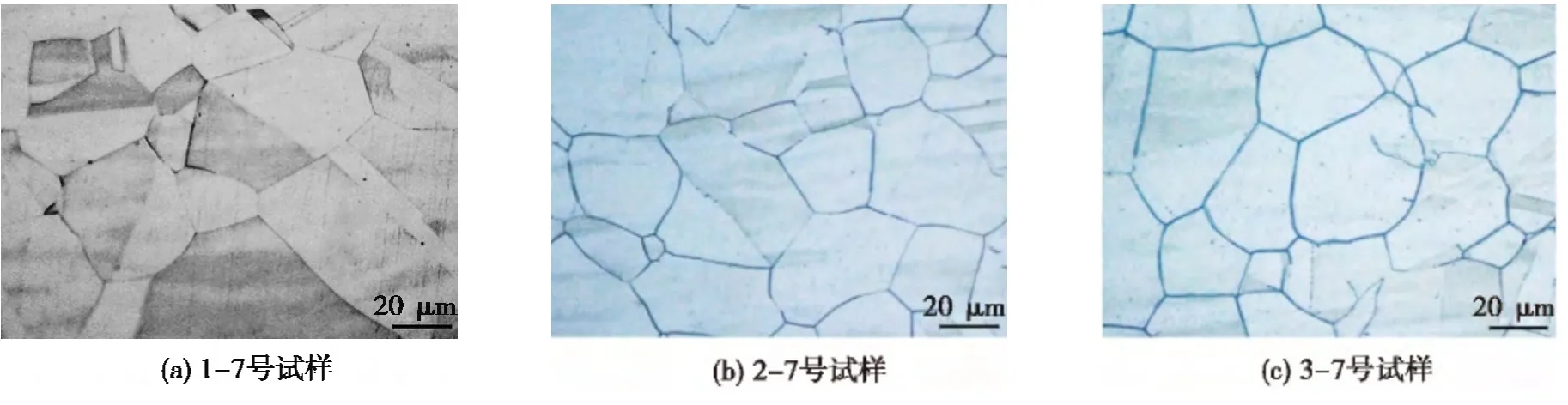

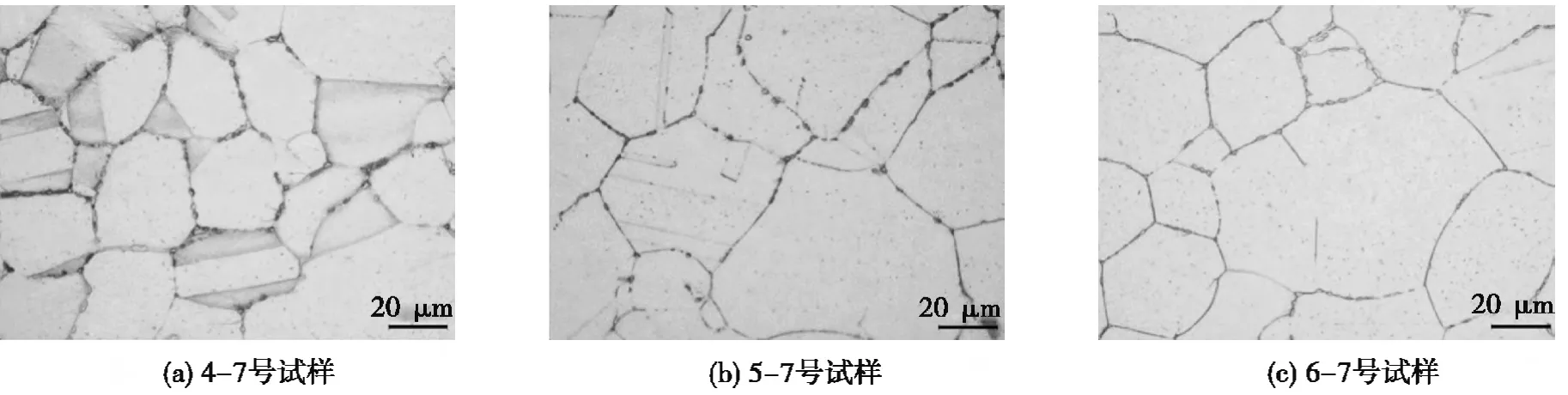

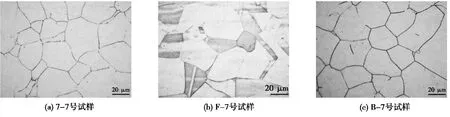

试样热处理状态、编号及组织对照见表8,其复层金相组织照片见图1 至图3。

表8 试样状态、编号及组织对照

图1 1-7 号至3-7 号试样复层组织

图2 4-7 号至6-7 号试样复层组织

图3 7-7 号、F-7 号和B-7 号试样复层组织

3.3 实验结果讨论分析

(1)剪切强度皆满足标准要求,且裕量最少70%。

(2)消应力退火温度对材料拉伸性能影响:标准要求520~680 MPa,从实验结果分析,低温回火情况下,抗拉强度偏高,随温度升高,抗拉强度趋于降低,在690 ℃下,抗拉强度最平均,超过690 ℃,材料的抗拉强度偏下限,富裕量太小,后续焊接时,热影响区抗拉强度可能不满足要求。

(3)正火对材料性能影响:正火+回火情况下,原则上正火后材料晶粒应更加细密,相应的抗拉和屈服强度都应有所提高,但在实际生产中,因复合板正火采用空冷降温,降温速度慢(无法与钢厂正火效果平齐),不能有效细化晶粒,力学性能结果显示正火+回火后的抗拉强度与屈服强度皆有不同程度下降。

(4)从产品制造角度考虑。筒节卷圆要求材料的屈服强度越低,材料的延展率越高,越利于后续的卷板。从焊接角度考虑,材料的焊接热影响区会出现晶粒粗化强度降低问题,所以材料本身需要有一定的抗拉裕量。

(5)从弯曲试验结果来看,7 种热处理条件下,复层与基层结合区,皆未出现裂纹缺陷,且弯曲角度为180°,这说明在复合板材料的界面结合性能满足产品卷圆及封头压制需求(实际产品筒体变形率1.05%,封头5.9%)。

(6)单从材料的力学性能和后续产品制造分析,选择690℃回火,所得到的材料性能最优也最利于后续产品制造。

(7)14Cr1MoR(H)材料的冲击性能,主要与材料本身晶粒度和残余应力存储情况有关,从结果看690 ℃下,材料的冲击韧性最好。低于该温度,冲击韧性略有降低,此外若正火不能保降温速度,则无法有效的细化晶粒,反而降低材料的冲击韧性。本次试验板材规格4 mm +14 mm,从正火+回火后力学性能分析,正火降温速度对材料的力学影响较大。后续产品若必须经正火处理,则降温速度必须加快,稳妥的方法为水冷处理。

(8)按照ASTM A262 E 法进行的晶间腐蚀结果全部合格,这是由于904L 碳质量分数是很低的(最大0.020%,试验板C <0.0127),因此在一般热处理和焊接的情况下,不会有碳化物析出。这样消除了一般热处理和焊接后出现在的晶间腐蚀的危险。由于高的铬镍钼含量,并且添加了铜元素,因此904L 即使在还原性环境中,如硫酸和甲酸中也可以被钝化。

(9)金相观察发现,凡是经过620 ℃以上热处理后,904L 均发生晶界粗化,晶界有碳化物析出现象,只是程度不同而已,但晶间腐蚀试验均合格。

综上比较,根据各种热处理制度对材料的力学性能,腐蚀性能影响程度及设备复合板本体厚度,最终热处理工艺选定为(690 ±14)℃,180 min保温时间,出炉风冷,综合性能最优,按此热处理制度提供后续试验板料。

4 结论

根据各种热处理对材料的力学性能,腐蚀性能影响程度及金相观察,确定904L +14Cr1MoR(H)复合板(厚度4 mm +14 mm)最终热处理工艺选定为:温度(690 ±14)℃,180 min 保温时间,出炉风冷,综合性能最优。

[1]李玉虎,张文勇,陈俊杰.904L 复合板水合反应器的制造[J].压力容器,2004,21(9):25-28.

[2]唐俐.904L 不锈复合板的焊接制造[J].压力容器,2004,21(1):34-36.