高硫化氢油气田石油套管的腐蚀研究

周 欣

(西安石油大学机械工程学院,陕西 西安 710065)

在油气田作业中,油田工人使用液压动力钳来快速上、卸油管。可以提高工作效率,同时降低工人劳动强度,但也带来了加速油管外壁划伤的新问题。国内外含硫化氢油气田油井套管的腐蚀主要靠选用Cr13 合金套管和双防硫套管作为完井套管来解决。根据这类套管的理化性质,如果在套管表面上留下损伤,就会加速硫化氢对套管的腐蚀,缩短套管的使用寿命。

目前油井上使用的动力钳是国产常规液压动力钳[1],它的钳口容易打滑,并将油管的外径咬伤。在操作过程中每拆装一次管子,钳牙吃入套管表层,在套管上形成微小划痕,牙痕深度可达0.5~2.0 mm,管两端处的表面镀锌层被完全破坏。硫化氢很容易从这些伤痕处开始腐蚀。严重的还可能发生氢脆,使套管断裂,造成巨大的经济损失。因此,分析套管腐蚀显得尤为重要。

1 油管腐蚀成因分析

天然气开采过程中的腐蚀介质有硫化氢和二氧化碳,还有井下的氯离子等,因此,必须合理选择套管材料来应对井下温度、气体溶解度和压力等大量参数的变化。这就要求精细地上卸扣操作来防止表面被腐蚀因子污染和破坏。

金属材料的腐蚀是在外界因素作用下,趋于一个稳态过程中体现的热力学的不稳定性。总而言之,是在液体环境中金属表面和电导体之间进行的电化学腐蚀。套管腐蚀包括表面氧化腐蚀、接触腐蚀、选择性腐蚀、裂缝腐蚀、点腐蚀、晶粒间腐蚀、应力腐蚀裂痕和其他类型腐蚀。

归结以上各种腐蚀类型,考虑腐蚀的形成和周围环境因素的综合影响,套管腐蚀主要分为材料的不均匀性、接触的不均匀性和电解质不均匀性三种。腐蚀可以分为以下几个模型:

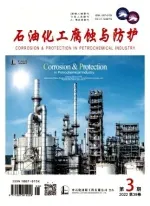

(1)接触缝隙腐蚀,是由于相比裂缝周围材料在裂缝中的氧含量较低,导致pH 值下降,Fe 向阴极转移两个电子后变成离子(见图1)。

图1 接触腐蚀模型

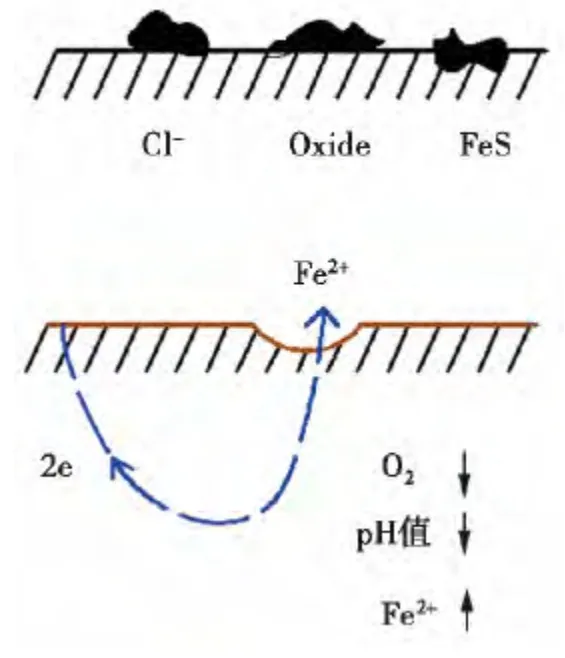

(2)斑蚀应力腐蚀,它的机理与接触裂缝腐蚀是相似的,只是开始时是由于表面附着的污染物导致氯离子和硫离子出现,形成酸性环境,破坏表层材料,形成斑坑,最终导致Fe 向阴极转移两个电子后变成离子(见图2)。

图2 斑点腐蚀模型

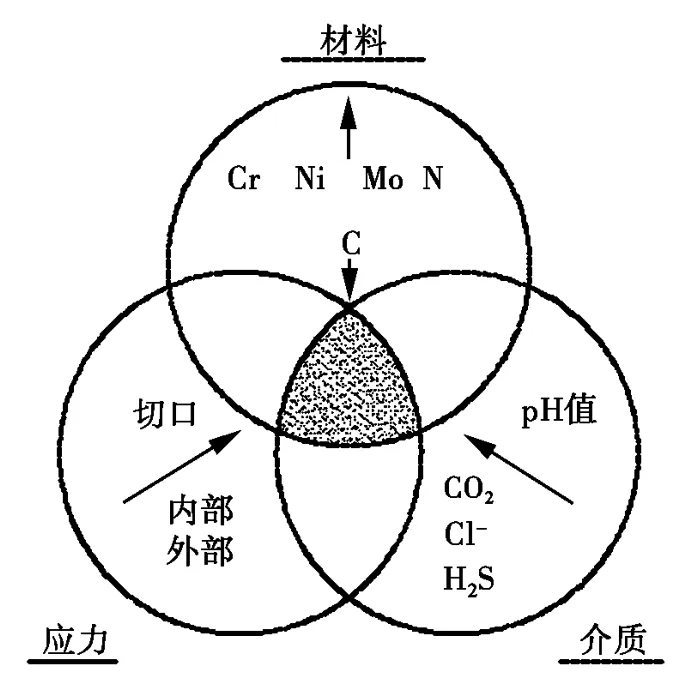

(3)腐蚀裂痕的成因更加复杂,因为它有三个不同因素的影响尤其是材料周围的介质和应力分布情况(见图3)。

图3 裂痕腐蚀模型

2 硫化氢气体腐蚀成因以及特点

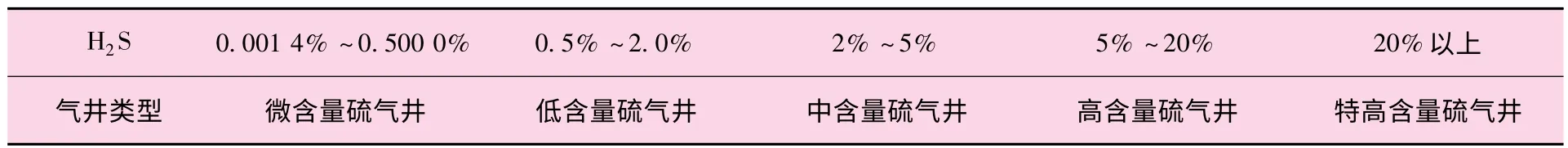

含硫气田(藏)是指产出的天然气中含有硫化氢以及硫醇、硫醚等有机物的气田(藏)。在国内的天然气资源中,大部分含有硫化氢或二氧化碳,油气田开发过程中,腐蚀是一个始终伴随而又无法回避的严重问题。国内对于腐蚀气井的分类见表2。

表2 腐蚀气井分类标准

要准确客观的认识硫化氢对套管的腐蚀,首先要了解硫化氢的电化学特征[2]。

其中,钢材的腐蚀归结于电化学腐蚀范畴,其主要表现形式是应力腐蚀开裂(SCC)。正是由于硫化氢的存在,导致材料表面的铁等铜分作为电化学反应的阳极,而被逐步腐蚀。其疏松的结构并不能给钢铁带来很好的防护,最终,疏松的硫化铁与钢铁接触后,形成了化学电池,更加速腐蚀,从而导致管材壁厚减薄、穿孔、甚至破裂。更严重的是,电化学腐蚀产生的氢离子对材料内部的渗透会导致其变得更脆,从而产生许多显微镜下可见的大量微裂纹;另外,硫化物的生成也容易在钢材中产生一种导致裂纹扩展的应力,最终导致管材的破裂。溶于水,逐步电离,在水中的离解反应:

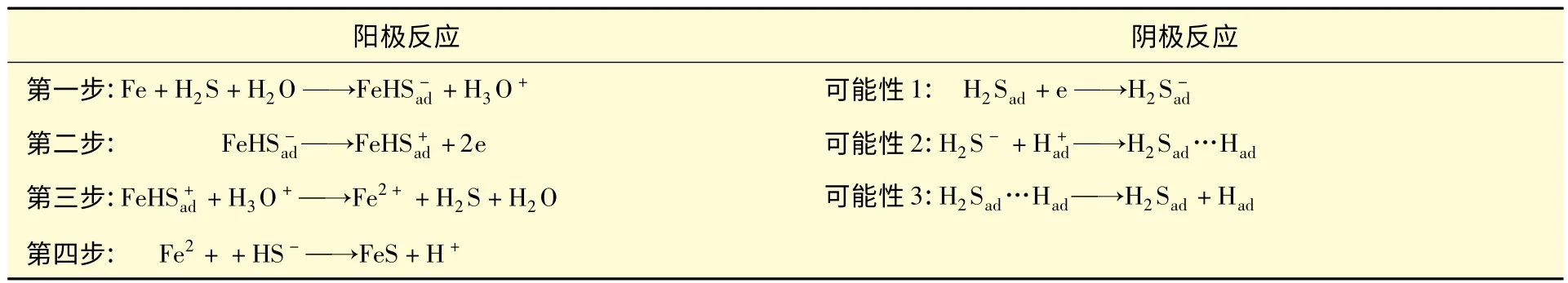

在水中离解释放出的氢离子是强去极化剂,极易在阴极夺取电子,促进阳极铁溶解、反应而导致钢铁的腐蚀。钢与硫化氢水溶液发生电化学反应[3]见表3。

表3 电化学腐蚀反应过程

(1)阳极反应生成的腐蚀产物硫化亚铁,结构疏松。它与钢铁表面的粘结力差,易脱落,易氧化。它作为阴极与钢铁基体构成一个活性的微电池,对钢铁基体继续进行腐蚀。

(2)当电化学产生的氢渗透到钢材内部组织比较疏松的夹杂物(包括硫化物和氧化物)处或晶格与夹杂物的交界处,并聚集起来形成一定的压力。经过一段时间的积累会使接触它的金属管道和设备内壁的断面上产生平行于金属轧制方向的梯状裂纹,从而导致材料变脆,形成层状裂纹,即发生HIC(氢诱发裂纹)现象,从而影响到管材和设备的安全性。

结合油管腐蚀成因的三种模型,分析硫化氢的腐蚀,有如下几个特点。

(1)硫化氢离解产物HS-和S2-对腐蚀有加速作用。HS-和S2-等离子吸附在金属表面上,形成加速电化学腐蚀的吸附复合离子,吸附的使金属电位移向负值,促使阴极放氢加速,同时它又使铁原子间键的强度减弱,使铁更易进入溶液,加速了阳极的反应。因此,使金属电化学腐蚀的速度加快。

(2)不同条件下生成的腐蚀产物性质不同。

a.低温下形成FeXSY促进腐蚀,温度较高时,形成FeS 的则抑制腐蚀;

b.低浓度硫化氢能生成致密的硫化物膜(主要由硫化亚铁和二硫化亚铁组成)。这种膜能阻止铁离子通过,因而保护作用较好,可显著降低金属的腐蚀速度,甚至使金属接近钝化状态。高浓度硫化氢,生成的硫化铁膜呈黑色疏松层状或粉末状,它主要由Fe9S8组成,Fe9S8膜不能阻止铁离子通过,因而没有保护作用。

(3)硫化氢除了能引起局部腐蚀外,还容易引起硫化物应力开裂。根据NACE 标准规定硫化氢分压超过0.0003 MPa 时,敏感材料将会发生硫化物应力开裂。

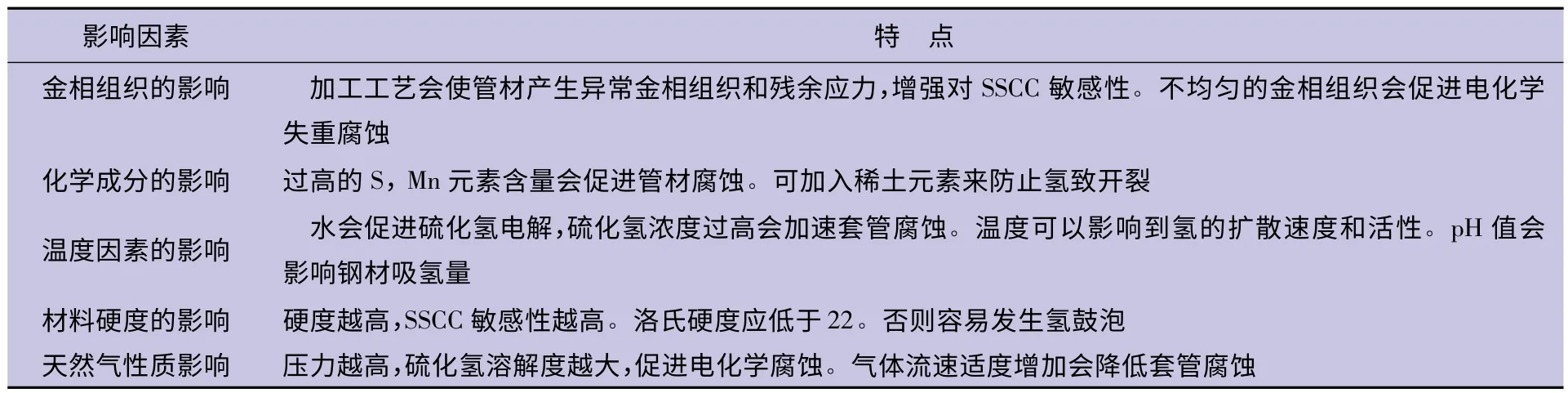

硫化氢腐蚀的主要因素见表4。

表4 硫化氢造成套管腐蚀的主要因素

3 耐腐蚀套管材料分析

在井下腐蚀的恶劣环境中,如果采取了合适的防腐措施,将会大大延长油气井完井使用寿命。耐腐蚀套管(CRA)使用可以最大程度地减少腐蚀带来的影响。因此改进后的新型Cr13 合金防腐蚀套管的良好防腐特性通过套管表面细微的划痕得以体现。

由于井下温度、气体溶解度、未溶解气体和井下底层压力等一系列因素都会引起腐蚀。一个最佳的防腐系统要求全方位的计划,分析井下环境变化来选择合适的套管材料,从而最大限度地延长管材在腐蚀环境中的使用寿命[4]。

在套管中添加微量Mo,可以提高钢材淬透性,防止回火脆性,增加回火稳定性,并提高抗点腐蚀和抗硫化氢腐蚀的能力。降低Mn 含量,有助于提高抗硫化氢腐蚀能力。最主要的是降低P和S 等有害元素,因为,P 易在晶界偏聚,增加管材脆性,降低抗硫化氢应力腐蚀能力。但过于追求降低P,S 含量会增加生产加工成本,得不偿失。

为了满足防腐要求,CRA 防腐蚀套管中Cr质量分数已经增加到13%甚至更高来应对特殊的防腐要求。由于Cr 在腐蚀产物膜表面大量富集,而Cr 的活性好,可以迅速渗入介质,降低钝化电位而实现抗腐蚀。使用传统液压动力钳的楔形块加紧系统的常规钳牙会增加腐蚀。通过大量实验测试证明,套管腐蚀主要由于液压钳对套管表层的牙痕和套管搬移过程中的套管表层损伤所造成。

通过材料分析可以清晰表明普通Cr13 套管和优质高合金含量的Cr13 套管之间差别。它相比普通Cr13 套管具有不同的化学组成成分,其中加入了5%(质量分数)的镍。正是由于材料的微小差异,会减少加工过程中的磨削损伤,材料内部表现的更加密实,表面更加光滑。相比之下,普通Cr13 套管表面的磨痕更加脆弱,稀薄,更加粗糙。

4 现场施工因素导致的套管损坏

油套管从生产厂家出厂,经过包装、搬卸和托运,最后到现场的上卸扣套管作业。中间每一个环节,都可能引起套管细微的损害,最终导致套管腐蚀断裂,给油气田开发工程带来困难。因此必须严格规范操作细则,规范操作流程。

首先,应规范套管的包装,严格给每一根套管安装优质丝堵,并且给套管内部充入惰性气体,使其内部膨胀均匀,可有效减缓套管下井前由于环境因素造成的腐蚀。对于套管两端的管钳上卸扣加紧区域,必须改变涂层材料,并且增加涂层厚度,尽量减缓由于液压管钳所造成的咬痕。

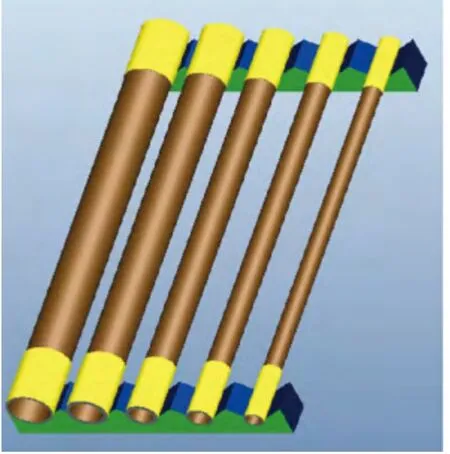

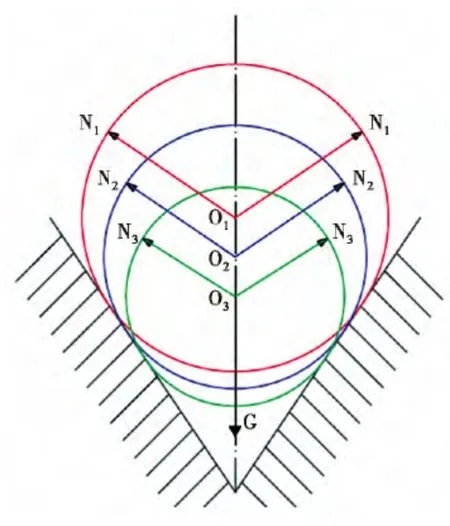

其次,运移和卸载,将套管放在支架上等待起吊作业,必须使用相关工具防止套管表面和吊钩直接接触。起吊时,必须使用吊钳将管柱两头加紧,严禁一端起吊,一端在地面干磨。必须使用排管架安放套管。排管架用木头等材料制作成V字结构(如图4 所示),管柱重力,排管架两侧对管材的正压力,构成一平衡力系(如图5 所示)。无论管径大小,都可以平衡管柱载荷,并且外层包上橡胶材料。搬移过程中使用高分子材料(如聚四氟乙烯等)制成的特殊工具。

图4 V 字型管排架模型图

图5 管柱受力平衡图

最后,上卸扣操作时,推荐使用微牙痕或者无牙痕的液压管钳进行作业,严格按照操作规范施工,使用的液压管钳必须配备扭矩仪,避免扭矩过载或载荷不够造成的松动。严禁施工人员对套管生拉硬拽,粗暴施工,敲打划伤套管。

5 结语

(1)由于井下环境复杂多变,所以油管腐蚀是由综合因素导致最终的腐蚀,其中液体与金属的接触是主要的腐蚀成因。

(2)硫化氢使钢材表面的铁等成分作为反应的阳极而被大量地腐蚀。

(3)推荐使用新型的Cr13 套管作为耐腐蚀套管,它和普通Cr13 套管具有不同的化学成分,其中加入了5%的镍。材料内部表现的更加密实,表面更加光滑。

(4)针对套管腐蚀成因,提供了减少套管伤害的途径,结合如今油田现场操作,制定规范化操作,对于减少套管伤害会起到有效的防护措施。

[1]于鹏.D60-380 液压动力钳的研究与设计[D].东北石油大学,2012.

[2]王霞,钟水清,马发明,等.含硫气井钻井过程中的腐蚀因素与防护研究[J].天然气工业,2006,26(9):80-84.

[3]邓洪达,李春福,罗平亚.含硫气田腐蚀研究现状[J].材料保护,2008,41 (3):50-54.

[4]江健,黄英,黄云,等.低Cr 经济型抗腐蚀油套管的开发与腐蚀试验研究[J].钢管,2014,43(1):11-17.