连续重整装置预加氢系统腐蚀及防护

王 刚

(中国石油天然气股份有限公司锦州石化分公司,辽宁 锦州 121001)

1 腐蚀现状

近期中国石油天然气股份有限公司锦州石化分公司(锦州石化分公司)连续重整装置从含硫污水采样分析数据来看,预加氢反应产物分离罐D-101 铁离子含量明显增高。这说明,该部位出现了腐蚀。2010 年大修检查中发现,预加氢进料换热器E-101 及预加氢产物后冷器E-102 管束部位存在较重的结晶盐堵塞(盐堵)及垢下腐蚀现象。因此,对预加氢反应后续部位盐堵和垢下腐蚀加以探究,很有必要。该装置原料油为常减压蒸馏装置直馏石脑油。汽提塔C-101 顶馏出线连续注入水溶性缓蚀剂(SF-121G)。预加氢产物空冷器A-101 入口以及预加氢进料换热器E-101E管程出口处,间断注脱盐水,20~30 t/次。

2 腐蚀成因分析

2.1 原料自身携带的腐蚀杂质

原油开采时加注剂中含有机氯,该有机氯在电脱盐中难以脱除,使得重整进料氯含量也相对增加。从近7 a 的连续重整进料分析数据趋势图看出,装置原料中的硫与氯含量,正在逐年升高。也就是说:原料品质变劣,腐蚀杂质含量的增加,是造成腐蚀的一大原因所在,原料腐蚀介质分析见图1 和图2。

从图1 和图2 可以看出,2008—2011 年,原料中硫的质量分数在200 μg/g 波动;2012 年,原料中硫相对较低;2014 年,原料中硫质量分数上升幅度较大,已经在300 μg/g 处波动。2012 年前,原料中的氯大多在1 μg/g 下方波动;从2012年以来,便在1.5 μg/g 处波动。2014 年,原料中氯波动范围较大,且最高值达3.1 μg/g。图中的数据更加证明了原料品质的下降,尤其原料中氯含量的增加,导致了装置设备腐蚀的加重。

图1 原料中硫含量分析

图2 原料中氯含量分析

2.2 受掺炼外油影响

原油的不稳定,也是造成设备腐蚀的一大成因。近年来,锦州石化分公司一直加大掺炼外油的比例,如卡宾达油、卢拉油、杰诺油、巴斯洛油、索科油、番禹油和塞克西等。其中杰诺油、巴斯洛油盐含量相对较高。掺炼外油后,原油脱盐效果不好。2012 年原油脱后盐的质量浓度曾达到8.91 mg/L,脱后盐含量不合格(脱后盐的质量浓度控制指标不大于3 mg/L),造成氯含量高,也给二次加工装置带来了一定的影响。使得重整进料中氯质量分数偏高,最高值达3.1 μg/g。

2.3 预加氢反应过程中酸性腐蚀环境

常减压直馏石脑油作为连续重整的原料,在加工过程中,经过预加氢处理,大部分有机氯转化为氯化氢;含氧、硫及氮的化合物又分别转化为水、硫化氢和氨。氯化氢与水、硫化氢可形成酸液,形成HCl-H2S-NH3-H2O 的腐蚀环境,因而对设备造成严重的腐蚀。

3 氯对连续重整过程的影响

3.1 氯腐蚀的主要危害

3.1.1 造成管线及设备腐蚀

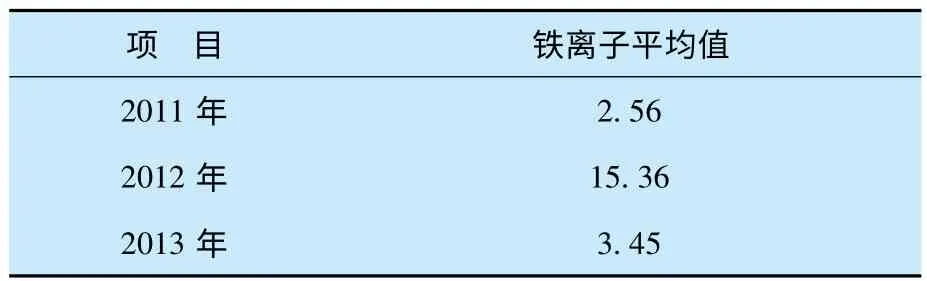

原料油进入预加氢反应器,绝大部分的有机氯转化为无机氯。在重整加氢过程中,连续重整装置氯腐蚀主要体现在预加氢反应系统的进料换热器(以碳钢材质的表现为重)、塔顶挥发线、空冷器、后冷器、回流罐以及燃料气线等部位。预加氢反应产物分离罐D-101 污水水质分析见表1。

表1 水质分析 mg/L

从表1 的水质分析铁离子平均值对比来看,腐蚀数据逐年增高。尤其是2012 年,全年平均铁离子质量浓度为15.36 mg/L;而对照图1 和图2中的数据分析来看,2012 年原料中,氯最高,硫最低。这恰恰说明预加氢反应部位的垢下腐蚀,主要是由氯的存在而产生的,硫与水的存在,起到了腐蚀推进作用。

3.1.2 造成设备和管路堵塞

在预加氢反应条件下,HCl 与NH3反应会生成NH4Cl,当外界温度低于其结晶温度时(氨盐结晶条件为160~220 ℃),NH4Cl 就会析出氯化铵晶体,从而造成设备和管路的堵塞。而E-101 及E-102 的温度正在此范围内。

2010 年大修对固体结晶物垢样分析结果见表2。氯离子达128.27 mg/g;造成了E-101 及E-102 的盐堵及垢下腐蚀;且从大修现场换热器发生自燃来看,结晶物中确实存在着硫化物(FeS)。

表2 氨盐结晶物垢样分析 mg/g

3.2 氯腐蚀机理

由于装置为全馏分加氢工艺流程,预加氢在前,进料石脑油中的非烃类化合物及其他杂质中的非活性硫、氧、氮、氯等均可与氢气发生反应,生成HCl,H2S,NH3和H2O 等腐蚀介质。一般情况下,有机氯不会对设备和管线造成腐蚀,但是经过预加氢反应器后,有机氯转化成无机氯后就变成了活性氯,从而对金属产生腐蚀。

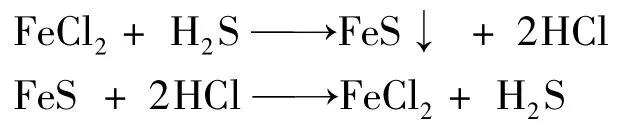

当H2S 和HCl 在气体状态时是没有腐蚀性的,或者说腐蚀很轻。但在冷凝区出现液体水后,便形成了腐蚀性极强的HCl-H2S-NH3-H2O 腐蚀体系。而且由于H2S 和HCl 相互促进构成的循环腐蚀会导致更严重的腐蚀破坏。同时破坏了设备上已经形成的FeS 保护膜,使Fe 与HCl 及H2S反应,形成新的腐蚀。腐蚀反应如下:

生成的FeCl2再与硫化氢反应,生成FeS 沉淀的同时又释放出二倍量的HCl,促使腐蚀进一步加剧:

如此循环反应大大加速了腐蚀过程,已有实验证明,在高温下质量分数为0.5% HCl 的H2S饱和溶液中,腐蚀速度比无HCl 的腐蚀速度快20 倍。

同时H2S 和HCl 可与NH3反应,生成硫氢化铵和氯化铵的盐,铵盐又形成垢下腐蚀。

生成的NH4Cl 在213 ℃以下可变成固体的NH4Cl 沉积在金属表面,而换热器E-101 及后冷器E-102 温度恰恰在此范围内(见表1、表2)。NH4Cl 吸水性强,从而在NH4Cl 垢层下与金属接触处形成湿层,并在此发生水解反应:

生成的HCl 又与保护膜发生反应,破坏FeS保护膜,进一步产生腐蚀。

4 应采取的措施

4.1 控制腐蚀介质的来源

严格控制装置进料指标,摸索原油最佳掺炼比,控制原油进厂脱盐率使其达到合格,从而达到降低连续重整原料油杂质含量的目的,尤其是氯、硫含量。严格工艺条件,跟踪监测重整原料的氯含量,对原料的杂质及时进行分析。建议摸索原油最佳掺炼比,达到控制原料氯含量的目的。

4.2 调节装置注除盐水工艺

注水的目的是为了降低露点区HCl 的浓度、减缓露点腐蚀,同时溶解NH4Cl 结晶物,消除盐堵现象以及NH4Cl 造成的垢下腐蚀。但注水量必须控制在物流总量的3%~4%。注水过少,不仅起不到降低腐蚀的目的,反而会增加硫化氢的溶解度,加重腐蚀;注水过多,会加重冲刷腐蚀。当不注水冲洗时,由于加氢反应产生的水量少,少量的水与氯结合,会形成高浓度的盐酸,极易造成设备的垢下腐蚀。而垢下腐蚀的腐蚀速度是普通腐蚀的20 倍;间断注水,容易在局部形成高浓度的氯离子,造成更严重的腐蚀,而且很被动,大多是在盐堵已经形成时,才开始定期注水。必要时,可将间断注水改为连续注水,根据原料处理量、原料氯含量的分析结果及E-101 的差压调节注水量,避免上述问题的发生。

4.3 加强日常工艺水质分析管理

日常加强对预加氢产物分离罐D-101 含硫污水中铁离子及pH 值的监测,及时采集水样,以便及时掌握腐蚀倾向。

4.4 增加两台脱氯器

4.4.1 脱氯器的必要性

预加氢反应器出口是氯含量最高的部位,在预加氢反应器R-101 出口至预加氢进料换热器(E-101)前,增加高温脱氯器,进行预加氢反应后的脱氯。利用脱氯剂的吸附原理,吸收酸性腐蚀物。该部位HCl 质量浓度和温度高,进行脱氯处理,会有效地解决预加氢反应部位氨盐结晶所造成的垢下腐蚀、盐堵等问题,从安全生产来看,十分有利。

4.4.2 脱氯剂的反应机理

脱氯剂主要成分是碱金属和碱土金属的氧化物和碳酸盐,在一定工艺条件下与HCl 发生如下中和反应:

脱氯剂中的金属氧化物同时也可以与H2S反应生成CaS 和Na2S,生成物遇到HCl 时可重新生成CaCl2和NaCl。

因此,脱氯剂不仅具有脱氯的功能,还具有脱去H2S 的作用。对设备防腐蚀非常有意义。因此,建议增上脱氯器。同时要注重脱氯剂的选型,以免造成重整重化剂中毒。

4.4.3 增加脱氯器的方法

脱氯器的位置设置在预加氢反应器R-101 出口至预加氢进料换热器(E-101)前。与预加氢反应器串联、并联或串并联(方便切换)。

4.5 加强重点部位的腐蚀监测

将腐蚀重点部位增加定点测厚的频次,可以将年腐蚀测厚改为季度测厚或月测厚,以便做到及时跟踪,及时发现问题。加强大修设备检查工作,建立腐蚀档案。

4.6 材质升级

可将预加氢进料换热器E-101 及预加氢后冷器E-102 做进一步的材质升级,将碳钢升级为不锈钢。

4.7 增加副线

(1)为防止预加氢后冷器E-102 发生因腐蚀造成的内漏而影响生产,可对其增加副线;

(2)在预加氢产物空冷器A-101A/B/C 的出入口增加阀门,使3 台空冷在发生泄漏时,能够切换;

(3)预加氢进料换热器E-101 管束容易结盐造成氨盐堵塞,此处除了在管程出口处直接用水冲洗外,也可对该换热器增加副线。当其盐堵或发生泄漏时便于切除,单独进行水洗及处理。

4.8 加注缓蚀剂

对预加氢反应后部进行连续水洗,无疑会破坏管线内部已有的FeS 保护膜。如果连续水洗效果不佳,可以考虑在降低连续水洗量、保护FeS 膜的同时,加注缓蚀剂。缓蚀剂的作用机理就是在金属表面形成一种保护膜,防止腐蚀性物质与金属接触,从而起到保护设备的作用。考虑到缓蚀剂对重整催化剂的影响,建议对缓蚀剂进行筛选,最好加注水溶性缓蚀剂,同时优化缓蚀剂的注入量,以确保投入资金的经济性,并进行工业试验。

5 结论

(1)氯是造成连续重整预加氢原料换热器、产物后冷器盐堵及垢下腐蚀的主要原因,氯的存在会给正常生产带来极大的不利,甚至造成严重的安全事故。而硫对氯腐蚀又起到了促进作用。解决腐蚀问题的关键是脱硫脱氯;

(2)脱氯脱硫最佳办法就是上脱氯器。利用脱氯剂的吸附原理去除引起腐蚀的硫、氯杂质;对脱氯剂的筛选是今后要做的工作;

(3)发挥缓蚀剂的作用。国内许多炼油厂都在预加氢部位加注缓蚀剂。利用缓蚀剂在金属表面成膜原理,对设备进行防腐蚀。优化缓蚀剂的注入,是今后要做的工作;

(4)严格各种工艺操作;加强监测手段的管理以及材质的升级工作;同时做好水洗工作,达到防盐堵、防腐蚀的目的。

[1]王生广,陈寻成,于德海.催化重整装置氯的腐蚀及脱氯剂CT-72 的工业应用[J].精细化工中间体,2004,34(4):63-65.

[2]陈寻成.催化重整装置的氯化铵结盐与腐蚀问题[J].石油化工腐蚀与防护,2003,20(2):11-13.

[3]蒋志勇.催化重整设备腐蚀机理及防护措施[J].化学工程与设备,2008 (10):81-84.