有机硅LED封装材料的粘接性能研究

张利利,邱浩孟,程宪涛,李香英,吴向荣

(肇庆皓明有机硅材料有限公司,广东省有机硅材料(皓明)工程技术研究中心,广东肇庆526000)

加成型有机硅胶具有硫化过程中无副产物、收缩率极低以及能深层硫化等特点,近年来随着LED 产业的发展得到快速推广应用。然而加成型有机硅胶固化后呈高度饱和状态[1-2],其表面能低,应用中容易出现加成型有机硅LED 封装胶(简称LED 封装胶)与封装支架之间粘接性能欠佳,使得潮气通过两者的结合界面入侵,从而出现气密性不良的问题[3-4],导致封装后产品在冷热冲击和高温高湿试验后失效。目前LED 行业中支架材料的更新换代非常快,LED 封装厂家的产品线也非常广泛,为了降低库存,应用客户往往要求与支架配套使用的LED 封装胶的粘接性具有一定的普适性。因此,能够粘接多种基材的的LED 封装胶具有广泛的市场需求。

该文以自制的环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂和市售增粘剂为功能助剂,制得与聚邻苯二酰胺树脂(PPA)、聚对苯二甲酸1,4 -环己烷二甲醇酯(PCT)、环氧树脂注塑化合物(EMC)、陶瓷、镜面铝及金属具有较好粘接性的LED 封装胶,研究了复配增粘剂体系对LED 封装胶的粘接性、操作性能、机械性能及可靠性等的影响。

1 实验部分

1.1 实验原料和设备

乙烯基硅油:黏度3Pa·s ~50Pa·s,新安化工股份有限公司;乙烯基MQ 树脂:粘度5Pa·s ~7Pa·s,自制;含氢硅油:活性氢为质量分数0.3% ~1.2%,润禾化工新材料有限公司;抗氧化剂,KH560,钛酸酯偶联剂,铝酸酯偶联剂:杭州杰西卡化工有限公司;环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂,催化剂,抑制剂:自制。

小型动混机:佛山市金银河智能装备股份有限公司;高速分散机:无锡诺亚机械有限公司;高温高湿箱:北京环创科学仪器有限公司;固晶显微镜:桂林市迈特光学仪器有限公司;旋转黏度计:NDJ -4型,上海精科有限公司;紫外可见光分光光度计:北京普析通用仪器有限责任公司;阿贝折射仪:梅特勒-托利多有限公司。

1.2 试样的制备

首先,将100 份乙烯基硅油和30 份乙烯基MQ树脂在小型动混机内混合均匀,升温至120℃保持减压抽真空0.5h 去除低沸物,制得基料。

取部分基料,加入含氢硅油、抑制剂及抗氧化剂,使用高速分散机混合均匀并经过脱气后,得到A组分,用于检测黏度;同时,在剩余的基料中加入铂催化剂及其它助剂,使用高速分散机混合均匀并经过脱气后,得到B 组分。

将A、B 组分按1 ∶1 比例混合均匀后,按照比例加入环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂/复配增粘剂,在真空下减压排泡,然后在室温将混合好的LED 封装胶点在清洁后的5730、2835、3030支架上,每组20 颗,然后置于电热鼓风干燥箱中,在80℃/1h+150℃/3h 条件下固化。

1.3 性能测试

粘接性能测试:将制好的样品在高温高湿箱(温度85℃、相对湿度85%)中放置1008h,然后置于煮沸红墨水中煮5h。利用固晶显微镜观察灯珠是否有红墨水渗入。

黏度:用旋转黏度计测定;拉伸强度:按GB/T 528 -1998 测定;硬度:按GB/T 531 -1999 测定。透光率:使用紫外可见光分光光度计测定;折射率:使用阿贝折射仪测定。

2 结果与讨论

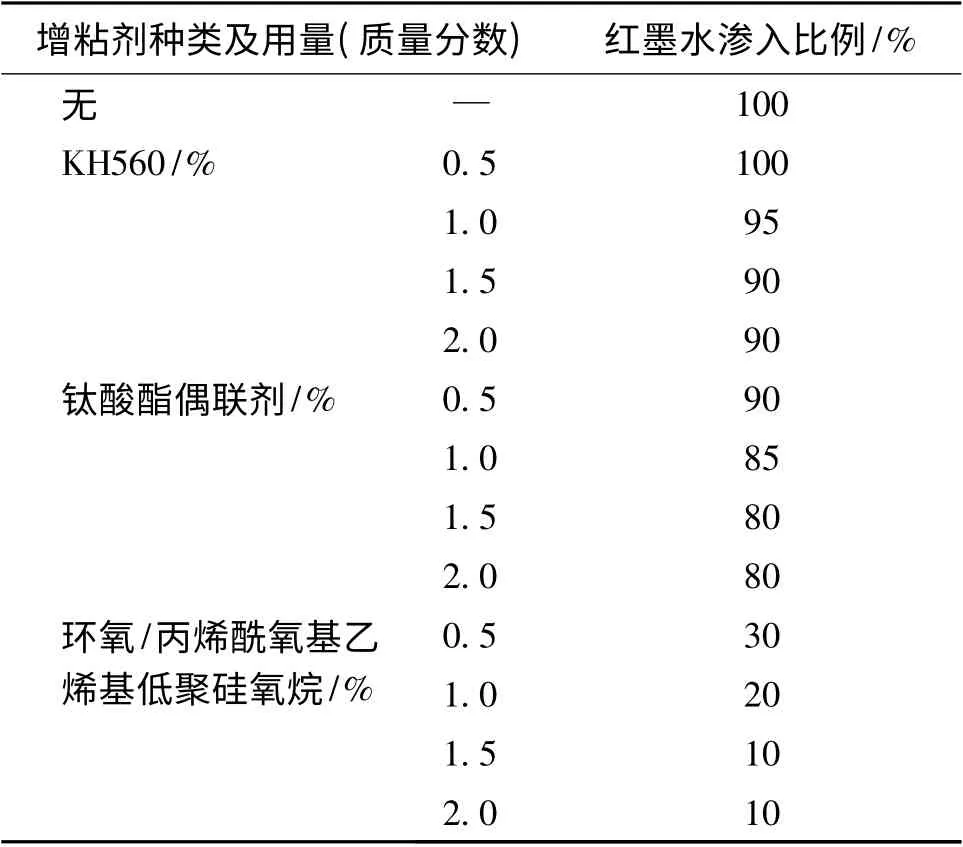

2.1 增粘剂种类和用量对加成型有机硅LED 封装胶粘接性能的影响

目前主流的LED 支架材料为PPA、PCT、EMC、陶瓷、镜面铝和镀银层,其中镀银层的表面能较低,比较难润湿,以至于造成粘接困难,而PPA、PCT 中因为时而有回收料掺杂进入一起使用,也容易影响粘接稳定性[5]。综合粘接基材的极性和表面能,选择了三类增粘剂应用于LED 封装胶中,考察其用量对于LED 封装胶粘接性的影响。

表1 增粘剂种类及用量对LED 封装胶粘接性的影响Table 1 Effect of different tackifiers and dosage on the adhesive property of LED package glue

由表1 可见,加入增粘剂后,红墨水渗透比例均有下降,表明LED 封装胶与支架的粘接强度有一定的提高;不同增粘剂达到最低红墨水渗透比例的用量各不一样。增粘剂用量相同时,增粘效果的次序分别为:环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂>钛酸酯偶联剂>KH560。当环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂的添加量为1.5%时,已经达到了最好的粘接效果,继续增加其用量,仍有10%的支架有红墨水渗入,表明单一的增粘剂难以实现粘接的需要,必须选择并用增粘剂以实现LED封装胶和支架的100%粘接。

2.2 过渡金属化合物对粘接性能的影响

选择复配增粘体系的途径一般有以下两种:第一是通过加入具有降低增粘剂反应活化能的复配化合物,实现在较低温度下的诱发反应,从而提高增粘剂的反应活性,这一类复配化合物主要为金属类化合物;第二是通过加入复配增粘剂来改善主增粘剂与基材的极性差异,从而提高增粘剂与基材之间的润湿程度,这一类复配增粘剂主要为非金属类的化合物。

从环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂单独使用时红墨水渗透比例较低,而且观察发现,随着烘烤温度的提高和时间的延长,粘接强度有提高的趋势,表明所制备增粘剂的极性与支架材料较为接近,可能是LED 封装胶与支架之间的化学反应程度尚未达到最佳,所以仍有少量支架渗入了红墨水,考虑到客户端应用时的工作效率要求,不可能继续延长烘烤时间,于是选择了可以降低环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂反应活化能的金属类偶联剂作为复配增粘剂。

固定环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂的质量分数为1.5%,通过调整金属类偶联剂的用量,研究不同增粘剂的并用对LED 封装胶粘接性的影响,结果见表2。

表2 过渡金属化合物种类及用量对LED 封装胶粘接性的影响Table 2 Effect of different Transition metal compounds and dosage on the adhesive property of LED package glue

对比表1、表2 可见,不同增粘剂复配使用,可以显著提高LED 封装胶与支架的粘接性。在环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂的添加量为1.5%时,钛酸酯偶联剂或铝酸酯偶联剂的添加量大于1.0%时,点胶封装后的支架能够全部通过红墨水实验。

钛酸酯偶联剂在0.5%的添加量时就可以满足红墨水试验后不渗墨的要求,由于本身是无色透明液体,无论是使用过程还是固化后均不会影响LED封装胶的透光率和折射率;观察发现,复配使用钛酸酯偶联剂的体系,在进行150℃的长烤之前,LED封装胶与支架之间就开始出现粘接本体破坏了,而未添加钛酸酯偶联剂的体系,必须在长烤约1h 后才能出现粘接本体破坏,说明钛酸酯偶联剂的加入,确实是对自制偶联剂与支架材料间的化学反应起到了“诱导”作用。

铝酸酯偶联剂为白色粉末状,比较难以与液体硅胶进行混溶,必须制成母料再使用,而且吸湿性极强,在使用过程中极易出现水解变白的现象从而影响了LED 封装胶的透光率。

将不同增粘剂复配使用可以提高LED 封装胶与支架材料之间的粘接强度,确保红墨水试验之后不渗墨。其中,钛酸酯偶联剂与环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂并用的效果优于铝酸酯偶联剂与环氧/丙烯酰氧基乙烯基低聚硅氧烷增粘剂并用的效果。

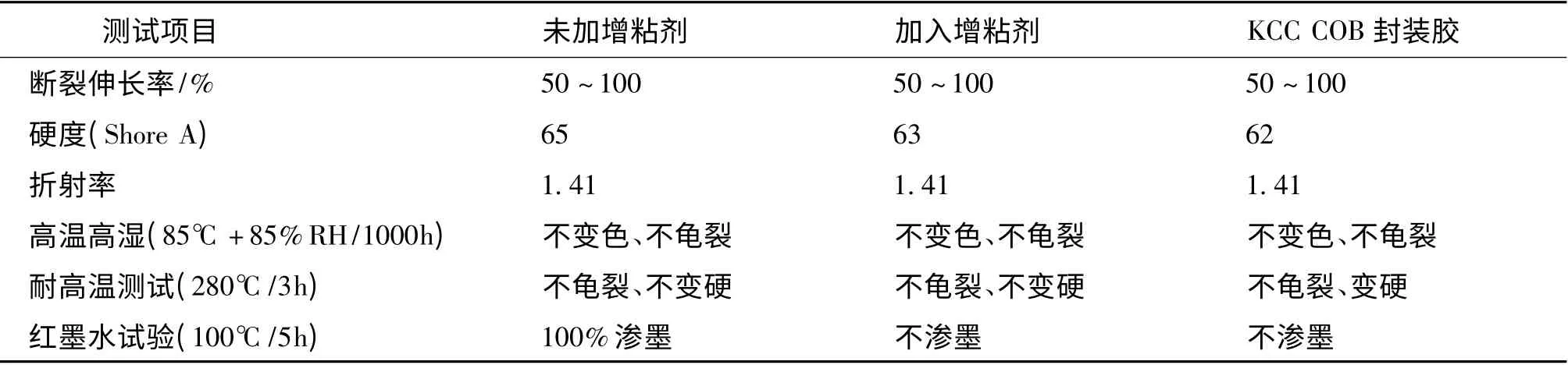

2.3 复配增粘体系对LED 封装胶性能的影响

增粘剂首先应与LED 封装胶具有较好的相容性,同时不应影响LED 封装胶的贮存稳定性、操作性能和硫化性能。另外,LED 芯片及封装向大功率方向发展,采用不劣化的封装材料是解决光衰问题的途径之一,目前已经有不少封装厂商对封装胶材料提出了280℃烘烤3h 不龟裂不变硬的要求,因此复配增粘剂对LED 封装胶耐高温性能的影响也需要重点考虑。复配增粘剂体系对LED 封装胶机械性能、操作性能、贮存性能和可靠性的影响见表3。

表3 复配增粘剂体系对LED 封装胶性能的影响Table 3 Effects of mixing tackfiers on properties of LED package glue

续表3

由表3 可见,复配增粘剂体系的加入显著地提高了LED 封装胶对PPA、PCT、EMC、陶瓷、镜面铝和金属等支架材料的粘接力,对LED 封装胶的操作性能、机械性能和可靠性影响极小,完全可以满足目前主流支架的耐高温和气密性应用要求。

3 结论

当环氧/丙烯酰氧基乙烯基低聚硅氧烷的添加量为质量分数1.5%,钛酸酯偶联剂添加量为质量分数0.5%时,固化后LED 封装胶经过80℃/1h +150℃/3h 固化之后,拉伸强度>4MPa,硬度为63A,透光率>95%,应用于5730、2835、3030 支架的PPA、PCT、EMC、陶瓷、镜面铝和金属等材料中,可以实现100%的本体破坏,红墨水试验后不会出现渗墨,并且在通过1000h(温度85℃+ 湿度85%)和280℃烘烤3h 可靠性试验后,不会出现变黄、开裂和变硬的现象,可以与进口的相关产品性能媲美,满足实际LED 封装应用的要求。

[1]潘科学. 有机硅粘接促进剂的合成及其增粘无卤阻燃导热加成型有机硅灌封胶的研究[D].广州:华南理工大学,2014.

[2]郑友明,胡孝勇. 大功率LED 封装用加成型液体硅橡胶的研究进展[J]. 中国胶粘剂,2013,22(10):55 -58.

[3]吴步龙. 环境条件及封装工艺对大功率LED模块的可靠性与一致性的影响研究[D]. 武汉:华中科技大学,2012.

[4]陈宇,黄帆,严华锋,等. 通过加速老化实验对LED 器件可靠性的研究[J]. 照明工程学报,2011,22:35 -38.

[5]张顺. 热固性支架封装LED 器件性能研究[J].佛山科学技术学院学报(自然科学版),2013,31(4):72 -75.