关于电动单梁起重机小车轨道磨损问题的探讨

柯 韬 仇佳捷(宁波市特种设备检验研究院 宁波 315048)

关于电动单梁起重机小车轨道磨损问题的探讨

柯 韬 仇佳捷

(宁波市特种设备检验研究院 宁波 315048)

以一个案例为例就小车轨道磨损可能带来的影响进行了详细的分析和定量计算,并提出了使用过程中应当着重注意的相关事项。

工字钢 箱型梁 下翼缘 磨损

电动单梁起重机作为桥式起重机中结构较为简单的一种,以其造价低廉、维护便捷等特点在企业中应用广泛。同时又由于电动单梁起重机使用、维修保养技术门槛低,保有量大也成为起重机安全隐患的重灾区,而这些安全隐患就是源于容易忽视的各类失效形式中。

本文探讨的小车轨道磨损就是电动单梁起重机常见的一种失效形式,同时也是容易忽视的一种失效形式。本文通过从起重机受力校核的角度对电动单梁起重机小车轨道磨损造成的影响进行了较为全面的分析,同时提出了使用、维护保养及日常检验中应当注意的事项,对使用维护与检验检测有一定的借鉴指导意义。

1 检验案例

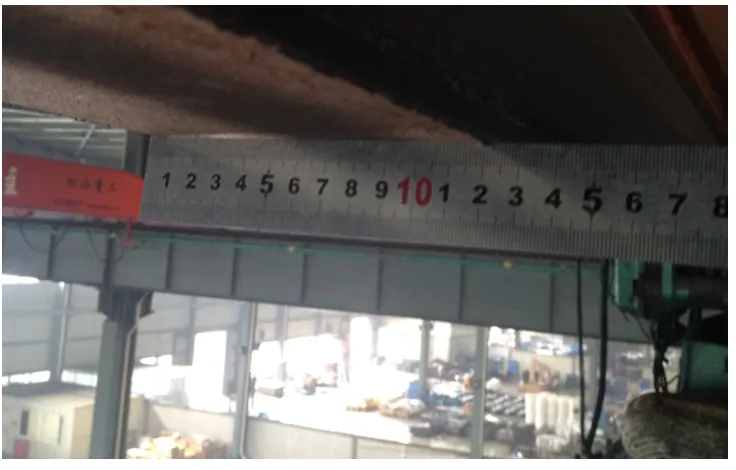

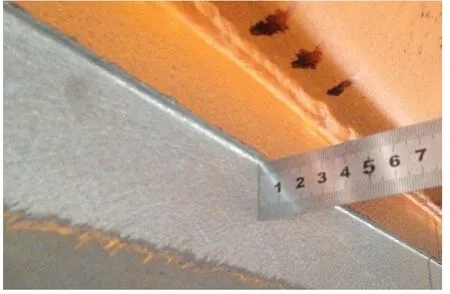

某单位一台2003年出产的LDA型电动单梁起重机,额定起重量10t,跨度22.5m,工作级别A4,采用地面随行操作方式。该起重机主梁采用最常见的型钢与工字钢构成的组合梁形式。现场检验发现工字钢下翼缘下表面有明显摩擦痕迹,一侧下翼缘外缘有明亮的金属光泽,可判断此工字钢外缘已经磨损,经检查,发现该工字钢外缘磨损严重,实际测量见图1,工字钢腿宽度为123mm,30T工字钢标准腿宽为128mm,磨损量为5mm,其单侧磨损量达到7.8%。同时,发现该起重机工字钢除下翼缘磨损外其腰部也发生磨损,见图2,其磨损深度为3mm,对于30T工字钢,腰宽12mm,磨损量达到25%。

图1 工字钢下翼缘一侧磨损测量

图2 工字钢腹板(腰部)磨损

查阅相关标准,GB 6067.1中3.9部分仅对起重机受力构件的腐蚀、裂纹和塑性变形的报废标准做了规定[1],对磨损并未作出相应规定。GB 6067.5中3.2部分中也仅对工字钢下翼缘厚度有一个10%磨损量的规定[2],而对于工字钢翼缘腿宽及腰宽的磨损均没有相关的规定。因此只能按照相关设计标准对其受力情况进行验算。

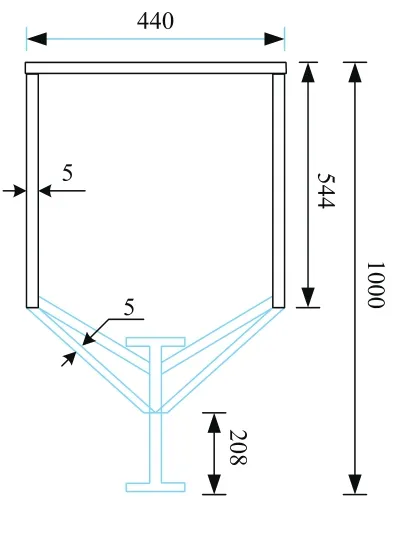

依照简化的主梁截面图(如图3所示)对工字钢下翼缘进行校核验算。

图3 主梁截面尺寸图

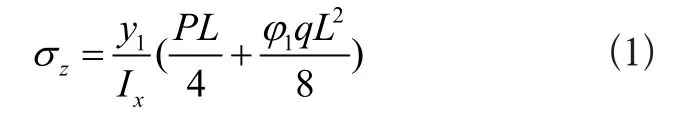

1.1 垂直载荷在下翼缘引起的弯曲正应力

式中[3]:

y1——梁的下表面距截面形心轴x-x的距离,mm;

Ix——梁跨中截面对x -x轴的惯性矩,mm4;

q——主梁单位长度重量N/mm;

P——电动葫芦在额定起升载荷下的总轮压,N

式中:

ϕi、ϕj——动载系数,此处取1.1;

Pxc——电动葫芦自重,这里取12000N;

PQ——额定起重量,取1.0× 105N。

依照以上公式及设计图纸计算得σz=142.7MPa 。

1.2 主梁工字钢下翼缘局部弯曲应力

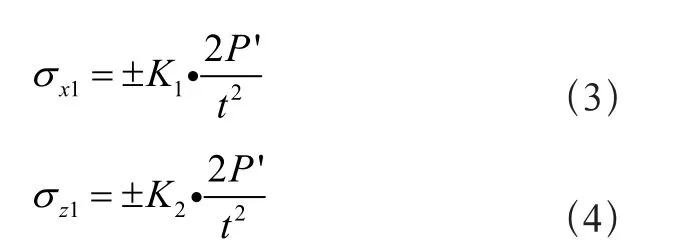

主梁工字钢下翼缘局部弯曲应力的讨论主要考虑三个位置,分别为腹板根部处、轮压作用点及下翼缘外沿。其对应不同截面的计算公式如下:

1)腹板根部处

2)轮压作用点处

3)轮压作用点处

式(3)~式(7)中,K1、K2、K3、K4、K5为局部弯曲系数,由轮压作用点位置比值决定,通过查取局部弯曲系数表得到。其中,i为轮压作用点到腹板外表面距离,b为工字钢腿宽,d为工字钢腰宽,以30T工字钢为例,b=128mm,d=12mm。P'为电动葫芦单个车轮的轮压,此案例中P '=P/8=15400N。t 为工字钢翼缘厚度[3],以30T为例,t=20mm 。

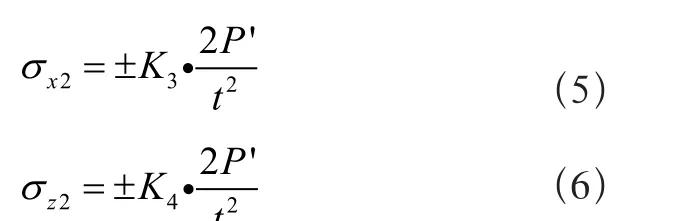

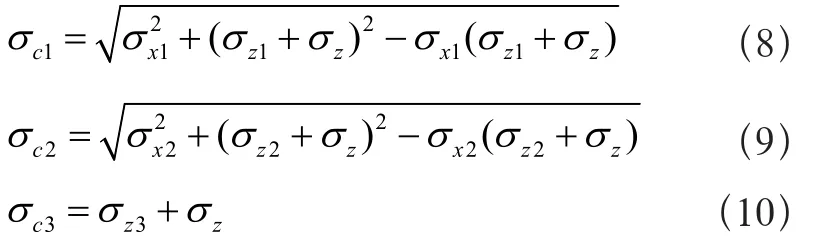

1.3 复合应力

工字钢下翼缘局部弯曲的复合应力计算见式(8)~式(10):

此案例中根据工字钢磨损情况,即b=123mm,d=9mm,重新计算以上所有参数。此处不能按照对称的方式来计算,在保证结果有效的前提下为使计算简便,做以下合理假设:

1)弯曲正应力保持不变;

2)小车车轮轮压保持平均;

3)轮压作用点位置保持不变;

4)t保持不变。

按照以上方法计算得到该案例中起重机磨损前后相关应力结果见表1。

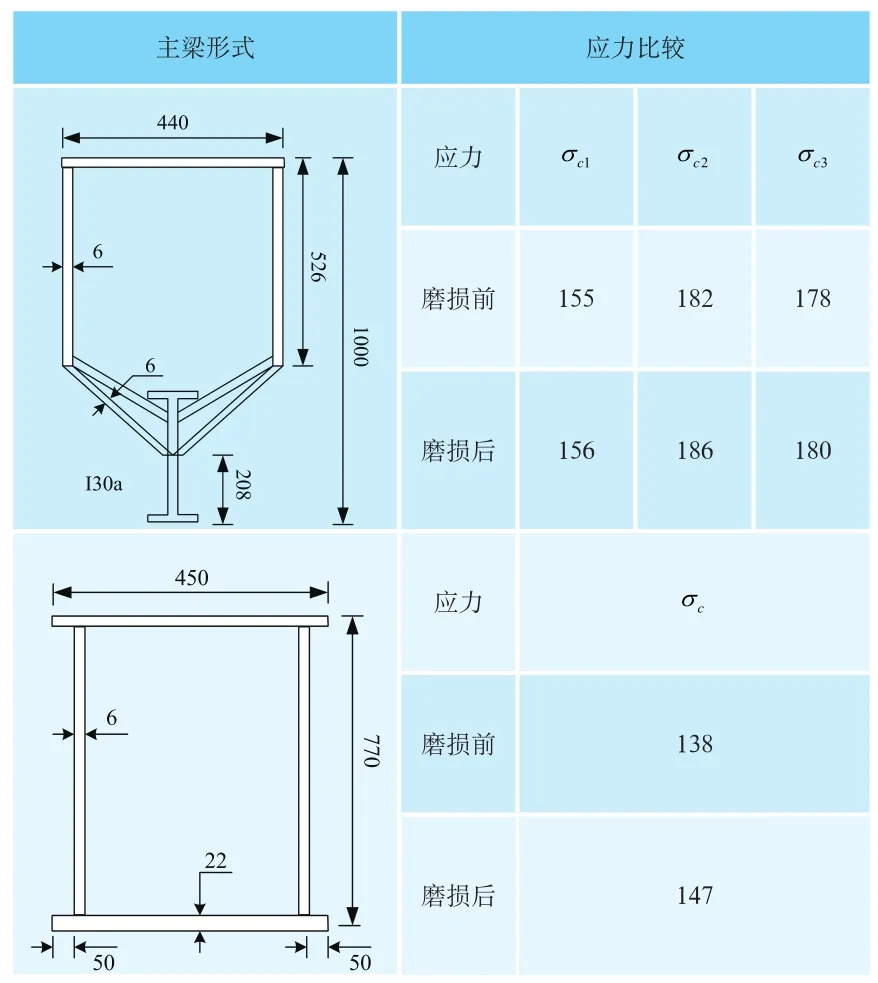

表1 工字钢磨损前后应力比较(MPa)

此三值均不大于对应钢材许用应力[σ],对应于16Mn钢,[σ]可取225MPa。通过上述计算可以看到本案例中对于工字钢下翼缘的磨损对工字钢下翼缘各处复合应力的影响并不大。

2 小车轨道磨损问题的探讨

经过计算可以发现本案例中小车轨道的磨损对于其受力变化并不大,本章节就要对该结论的普适性以及小车轨道磨损的其他影响进行讨论。

2.1 不同形式小车轨道磨损前后的受力分析

电动单梁起重机常见的主梁形式有两种即工字钢与型钢组合形式以及箱型梁形式,本案例中的起重机采用的是前者,而后者以箱型梁下盖板外侧突出的翼缘作为电动葫芦小车轨道,也称为箱型梁下翼缘。本文以两台额定载重量5t,跨度15m,主梁形式不同电动单梁起重机[4],以其一侧翼缘磨损10%为计算条件,进行验算比较。其中,箱型梁计算方法与工字钢略有区别[5]。

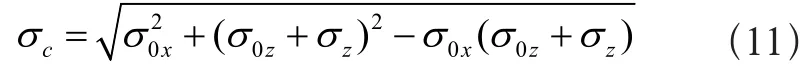

合成弯曲应力计算公式见式(11)

其中σz为弯曲正应力其计算方法同工字钢,σ0x、σ0z分别为横向局部弯曲应力和纵向局部弯曲应力,其计算见式(12)、式(13)。

其中,Cx、Cz为箱型梁的局部弯曲系数,由轮压点位置系数决定,通过查取局部弯曲系数图b可得。ϕ为载荷系数,这里取ϕ=1.2。

通过上述方法计算得到下翼缘磨损对不同形式小车轨道的影响见2。

表2 不同主梁磨损前后应力比较(MPa)

从表2中发现,即使是假定10%的磨损量,对于两种常见形式的主梁,其合成弯曲应力都没有出现质的变化,且并没有超过材料的许用应力,所以可以认为对小车轨道和主梁的性能并没有实质性的破坏。

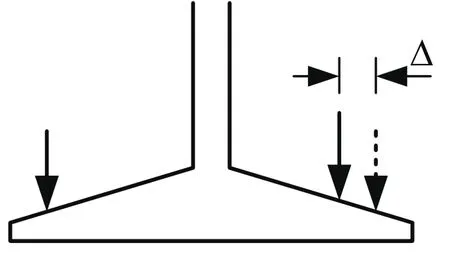

2.2 小车轨道磨损对小车两侧轮压影响

在以工字钢作为小车轨道的起重机使用中,小车轨道的磨损会导致小车两侧车轮轮压点相对与工字钢中心位置的改变。由于工字钢下翼缘上表面是有一定坡度的,因此这种轮压点位置的改变会导致小车两侧车轮的轮压不均,对于这种影响,本文以第一部分案例的情形进行讨论,轮压点改变后的示意图如图4所示:

图4 轮压点改变示意图

3 总结与展望

小车轨道磨损作为电动单梁起重机使用中较为常见的现象,本文就这种失效形式可能带来的对金属结构以及小车结构的影响进行了定量计算,得出了相应的结论。虽然说小车轨道磨损对小车轨道本身以及小车轮压的影响不明显并不代表这种失效形式就可以不重视,因此在电动单梁起重机使用过程中仍应注意以下几点:

1) 选用带有横向滚轮的电动葫芦小车配合箱型梁形式的电动单梁起重机时,应注意横向滚轮的完整性。这种形式在保证横向滚轮完整性的情况下可以有效避免箱型梁下翼缘的磨损,而一旦横向滚轮破损,会导致小车轮缘间隙扩大,小车运行时扭晃摆动现象加剧,加速小车轨道即箱型梁下翼缘的磨损。

2) 当使用的电动单梁起重机下翼缘已经出现磨损时,应当观察使用过程中下翼缘是否处于持续磨损状态,如处于这种状态应立刻找出原因,消除这种持续磨损的状态,并对下翼缘进行修补加固。如果这种状态已经排除,则对下翼缘进行修补加固即可。

3) 检验检测人员及维修保养人员在发现小车轨道磨损时,应着重注意电动葫芦小车轮压点位置及轮缘厚度。上文已经论述了小车轨道磨损对金属结构的影响较小,所以小车轨道磨损导致的最严重后果就是电动葫芦小车的坠落,因此应特别重视电动葫芦小车轮压点的位置和轮缘厚度。

本文旨在对小车轨道磨损带来的危害进行分析,为起重机使用和维修单位日常维护保养以及检验检测人员的检验工作提供一定借鉴和指导。

[1] GB 6067.1—2010 起重机械安全规程 第1部分:总则[S].

[2] GB 6067.5—2014 起重机械安全规程 第5部分:桥式和门式起重机[S].

[3] GB/T 706—2008 热轧型钢[S].

[4] 付荣柏,姜敏. 箱形电动单梁起重机的特点及制造[J]. 起重运输机械,2002(1):23-25.

[5] 宫本志. 葫芦式起重机[M]. 天津:天津科学技术出版社,1994,362-365.

[6] 张质文,王金诺,程文明,等. 起重机设计手册(上卷)[M]. 北京:中国铁道出版社,2013,282-283.

Discussion on the Abrasion of the Electric Single-Girder Crane’s Trolley Track

Ke Tao Qiu Jiajie

(Ningbo Special Equipment Inspection and Research Institute Ningbo 315048)

This paper describes a case, gives the calculation and analysis about the effects of abrasion of trolley track, and puts forward the matters needing attention of daily use.

I-beamr Box beam Bottom flange Abrasion

X941

B

1673-257X(2015)12-0067-04

10.3969/j.issn.1673-257X.2015.12.014

柯韬(1977~),男,本科,工程师,从事机电类特种设备检验工作。

2015-04-21)