在役电站锅炉铸钢C12A堵阀的无损检测

邓 兵 刘献游(四川省特种设备检验研究院 成都 610061)

在役电站锅炉铸钢C12A堵阀的无损检测

邓 兵 刘献游

(四川省特种设备检验研究院 成都 610061)

堵阀主要用在电站锅炉的主蒸汽管道,再热蒸汽管道热段,再热蒸汽管道冷段,是电站锅炉蒸汽管道上十分重要的受压元件。高参数锅炉机组的堵阀材料主要采用铸钢C12A。针对该材料的特性和铸造特点以及在运行中产生的缺陷情况,本文提出在役电站锅炉铸钢C12A堵阀的无损检测最佳方案是磁粉检测加超声波检测,并详细介绍了在役C12A堵阀的磁粉检测和超声波检测方法。

电站锅炉 堵阀 缺陷 磁粉检测 超声波检测

堵阀主要用在电站锅炉的主蒸汽管道,再热蒸汽管道热段,再热蒸汽管道冷段,堵阀的作用是水压时做为堵板使用,在锅炉运行中作为蒸汽管道使用。随着超(超)临界高参数锅炉机组的出现,锅炉温度和压力进一步提高,对高温材料的高温蠕变性能、抗氧化和应力腐蚀方面提出更新、更高、更苛刻的要求。目前高参数电站锅炉堵阀材料多采用铸钢C12A,该材料有哪些特性和铸造特点,对于电站锅炉铸钢C12A堵阀的无损检测最佳检测方案是什么,如何具体检测,检测中又该注意哪些问题。

本文针对上述问题展开了探讨。

1 C12A材料特性和铸造特点

C12A属马氏体耐热铸钢,其国外标准牌号为ASME SA217 C12A,国内牌号C12A。C12A的材料成分含有较高的铬,它是在9Cr1MoV的基础上发展起来的一种合金元素含量大于10%的高合金耐热铸钢,浇铸工艺不当(如脱模型砂,浇冒口设置,浇铸温度等)极易产生缺陷,该钢种铸钢液体的流动性差,浇注温度不当容易产生冷隔,浇铸中铸钢表面易产生氧化膜褶皱,氧化膜卷入浅表和内部易形成氧化金属夹杂物,且存在一定的固溶气体,气孔倾向严重,凝固区间温度比常见的CrMoV材料高,极易产生疏松,缩孔类缺陷,C12A铸造性能差,导热性差,热烈倾向和粘砂倾向大,收缩应力大,马氏体转变终了温度低,容易产生冷裂纹,热处理难度大,热处理不当也易产生裂纹。

C12A由于具有良好的抗高温氧化性能和高温蠕变强度以及良好的塑性和加工性能,目前在我国已广泛使用,服役于高温高压环境,用于制造超(超)临界火电机组中汽缸、高压阀体等关键部件。上世纪90年代以前我国不能自行生产C12A的铸钢件,所用铸钢件需从美国、德国、日本、英国、韩国等国进口,2000年以后,我国加大了对该材料的研究,2005年,我国出台了JB/T 5263—2005标准已涵盖了C12A、WC9、WC6、WCB等材料的铸钢件。现在我国电站阀门制造厂家已能生产这类铸钢堵阀,铸钢件厂家也能生产这类铸钢件材料阀体胚件。

2 在役电站锅炉铸钢C12A堵阀的无损检测

2.1 磁粉检测在在役电站锅炉铸钢C12A堵阀中的运用及应注意之处

在役电站锅炉铸钢C12A堵阀无损检测包括射线检测、超声检测、磁粉检测、渗透检测,其中运用最广泛的是磁粉检测。磁粉检测由于对表面和近表面检测有较高的灵敏度,检测速度快,因此作为马氏体耐热钢的在役C12A堵阀的无损检测首选,检测中发现的阀体裂纹一般都是磁粉检测发现的。

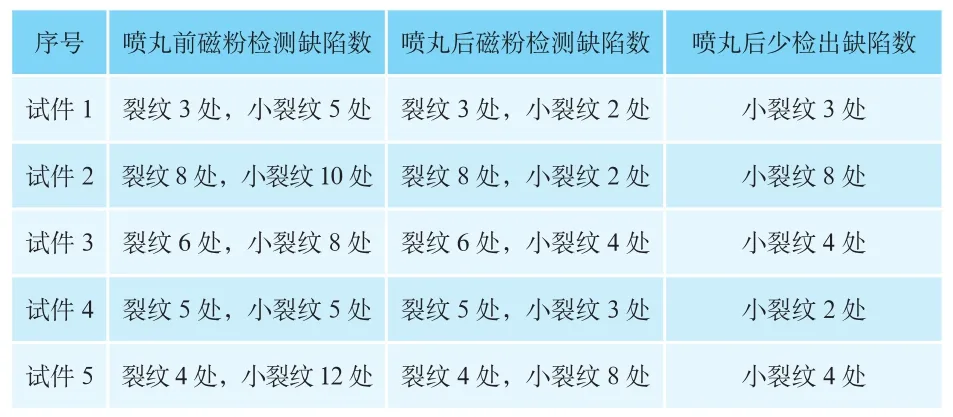

阀体由于在制造过程中钢水脱模粘砂倾向大和氧化夹杂物等因素,在阀体浅表层较易有落砂和金属夹杂物而形成小裂纹,在制造探伤检测中也不易将缺陷全部检出处理干净,检出的缺陷进行焊补处理,焊补处理和焊补后的热处理不当易产生裂纹。由于制造厂家对堵阀表面一般采用喷丸处理后涂刷油漆交付电厂使用,喷丸易把阀体表面的小裂纹缺陷掩盖,造成磁粉检测的缺陷检出率降低(喷丸前后磁粉检测陷缺情况对比试验结果见表1)。

表1 喷丸前后磁粉检测陷缺情况对比试验结果

小缺陷在高温高压运行中较易扩展,所以对在役C12A堵阀的磁粉检测时,首先要将阀体表面油漆层和喷丸层打磨掉,打磨出材料金属光泽,这对磁粉检出裂纹缺陷很关键。检测前用A-30%的灵敏度试片实验检测灵敏度是否达到检测要求,为增加对比度,可施加反差增强剂,检测用红黑磁粉都可以,用水悬液检测应注意在检测前用水润湿C12A阀体检测表面,否则水悬液在检测表面不能润湿,造成小裂纹缺陷漏检。其次磁粉检测设备以磁轭式探伤仪为主,防止触点灼伤产生裂纹,探伤仪要有足够的提升力,在检测过程中每次磁化都应该在相互垂直的两个方向进行或用旋转磁场探伤仪,磁化时间1~3s,磁化要有缺痕形成的时间,不宜过快,磁化的同时进行观察,对疑似缺陷痕迹应打磨探伤确认,对检出的裂纹应进行记录处理。

2.2 超声波检测在在役电站锅炉铸钢C12A堵阀中运用

●2.2.1 在役电站锅炉铸钢C12A堵阀超声波检测的可行性

由于磁粉检测只能检测表面和近表面缺陷,对埋藏有深度的缺陷不能检出,这就需要用射线或超声波来检测内部埋藏缺陷。在制造铸钢件的检测中,射线检测是较好的选择。但在在役的铸钢件的现场检测中,受结构形式,检测成本的影响,受现场条件的制约,难于有效的开展检测工作,对阀门壳体进行检测的部位有限。超声波检测则能满足其检测要求,弥补铸钢件的在役无损检测。

铸钢件具有晶粒粗大,声波衰减,组织不致密,形状复杂的特点,粗大的晶粒的晶界会反射声波,因而影响超声波检测的可靠性,超声波检测铸钢件虽然现在还存在许多技术瓶颈,但超声波由于其经济、便捷,是更为实用的检测方法,采用特殊的探头(纵波窄脉冲探头)降低信噪比,并制定专门工艺,其精度和可靠性是可以保证的。

超(超)临界高参数锅炉机组阀门铸钢件阀体在役高温高压下运行,对规程要求RT检测的部位以外如有缺陷而又没进行检测,就可能造成严重的后果。因此,在役检测工艺上应增加对阀门壳体超声波的整体100%检测。对此,目前国内未得到广泛认可,其原因是由于受到检测设备条件的制约,超声波检测结果没有直接见证记录等。

然而目前的超声波检测设备已得到飞速发展,智能化水平很高,能实现超声波检验的过程记录,检测结果可用图像显示并重现,可与计算机进行数据传输。因此无论工艺还是检测设备对在役电站锅炉铸钢C12A堵阀壳体进行100%整体超声波检测均可行。

●2.2.2 在役电站锅炉铸钢C12A堵阀超声波检测的必要性

在役电站锅炉铸钢C12A堵阀的无损检测是电站锅炉运行的安全保障,现在的锅炉检修对堵阀只进行了表面的磁粉检测。

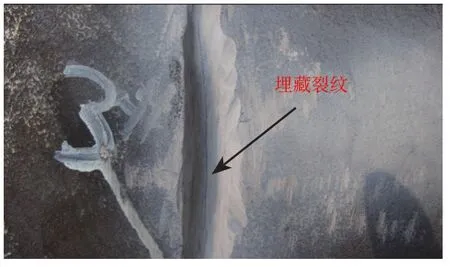

笔者对近百台超(超)临界火电锅炉机组的在役C12A铸钢堵阀进行过磁粉和超声波检测,发现了大量的表面裂纹和埋藏裂纹。图1为超声波检测出的埋藏裂纹缺陷。

图1 超声波检测到埋藏缺陷

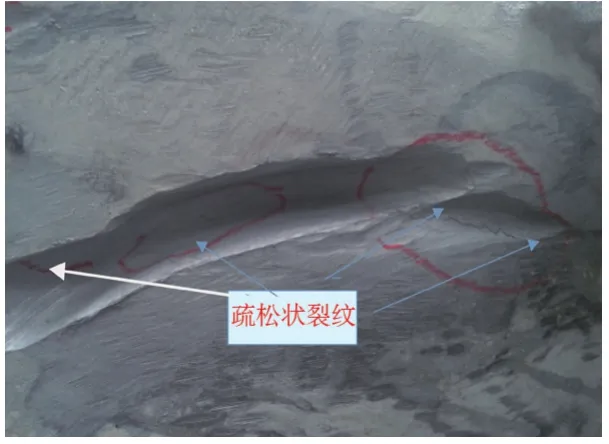

C12A材料阀门在制造过程和安装前都经过了认真详实的RT、UT、MT多次检测,该类裂纹缺陷位置不固定,多产生在近表面,埋藏深度一般在5~20mm左右,主蒸汽堵阀裂纹缺陷有超过50mm深的,磁粉检测是不能发现的。对磁粉检测发现的刚露出表面一点的裂纹缺陷进行消缺处理,发现该裂纹在近表皮下延展而未暴露在表面(见图2),特别是在阀门壳体的R分析交接面由于此部位的厚度变化大,在铸造时极易产生疏松、裂纹缺陷。由于铸钢件的自然时效时间不足应力的释放也是产生裂纹的原因之一。

图2 磁粉检测到缺陷

由此可见在役电站锅炉铸钢C12A堵阀存在着磁粉不能检出的裂纹,疏松等缺陷,因此对其进行整体超声波检测是十分必要的。

●2.2.3 超声波检测试块制作

在役铸钢C12A阀体的超声检测需制作模拟对比试块。根据GB/T 7233标准制作试块需采用与被检材料声学性能一致特性的铸钢材料制作,纵波试块采用一组不同厚度的φ3mm平底孔试块,横波试块采用60°V形槽制作,槽深为厚度的3%,槽深最小为2mm,最大不超过6mm,槽长为25mm,或用ASTM SA—609的横波试块。纵波探头采用频率2MHZ~5MHZ,晶片直径为φ10~20mm的双晶纵波软膜直探头和单晶纵波软膜直探头。横波探头采用频率2MHZ~5MHZ,晶片直径小于φ20mm的圆形或方形单晶片横波斜探头;折射角为45°,必要时可使用折射角为60°或70°的探头。

●2.2.4 超声波检测灵敏度

纵波用一组平底孔试块制作距离-波幅AVG曲线,横波用V形槽内外刻槽对比试块制作距离-波幅曲线(DAC),以此作为检测灵敏度,实际检测根据经验应提高6dB作为扫查灵敏度。

●2.2.5超声波检测表面粗糙度引起的灵敏度补偿

在役待检铸钢阀体表面一般需进行打磨,对于打磨的待检表面,应再提高6dB,作为粗糙度引起的灵敏度补偿。

●2.2.6 超声波检测波束扩散引起的补偿

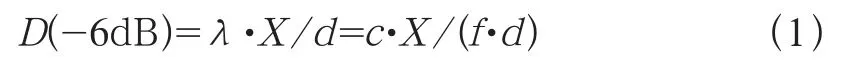

在检测厚度大于50mm的情况下,由于波束的扩散,缺陷位置越深,与探头的移动距离相比,缺陷显示的范围就越大。随着在缺陷位置的探头声束直径(D)的减小,缺陷的实际尺寸可以从式(1)计算得到,也就是探头扫查距离。在缺陷尺寸小于声束直径的情况下,可以不计算该缺陷的面积。

式中:

λ——波长,mm;

d ——探头直径(φ),mm;

X——缺陷深度,mm;

f——探头频率,MHz;

c——声速,m/s;

在检测厚度小于或等于50mm的情况下,使用纵波法及/或斜角探伤法检出的缺陷实际尺寸,对波高参考曲线(AVG/DAC)之上的连续性缺陷显示,应视为与探头扫查距离相同,也就是说此时不应考虑超声波声束扩散。

●2.2.7 超声波检测底波损失的评定

在进行底波损失测量的过程中,对底面反射波的衰减超过铸钢件透声性规定的允许值时,如果怀疑其不是由于铸钢件形状或耦合效果所引起的,则底面反射波衰减的原因应通过在该部位更换探伤频率以及附加横波探伤法探伤来予以确认。如果确认底波损失不是由形状或耦合所引起的,则该区域应按与缺陷显示相同的评定方法测定面积,作为缺陷处理。

●2.2.8 超声波扫查方法

1)厚度小于或等于50mm的铸钢件阀体,应采用双晶软膜直探头从外表面进行垂直法探伤。

2)厚度大于50mm的铸钢件阀体,由于距检测表面20~30mm深度存在盲区,应采用从外表面分别使用单晶软膜直探头和双晶软膜直探头进行垂直法探伤检测。

3)对打磨或机加表面的部位应在外表面进行横波检测,特别是焊接返修部位附近检测是否有裂纹类缺陷出现,对横波不能检测的区域(R交接面)应用小规格软膜直探头(以利于探头接触检测面)检测。

●2.2.9 超声波缺陷显示的评定

1)在使用纵波法探伤过程中,缺陷单个波幅达到AVG曲线以上18dB,缺陷高度达到壁厚的20%,缺陷长度超过30mm的应处理。对检出的面积型缺陷应用横波探伤予以确认缺陷性质,当某部位检出的缺陷波波幅很小,但缺陷显示在时基线(超声波波束距离)上连续可见,则这些部位应另外使用横波探伤法详细检测,以确定这些部位是否存在裂纹或其他不允许缺陷。

2)在使用横波法探伤过程中,超过DAC波幅线以上的线性缺陷显示应记录处理,当某部位检出的缺陷波波幅很小,但发现波幅在探头扫查方向上存在突变的情况,则这些部位应使用折射角与原探头不同的探头进行详细复查,以确定这些部位是否存在裂纹或其他不允许缺陷。使用斜探头不考虑缺陷回波幅度,应记录所有具有游动回波特征或在壁厚方向能检测到缺陷尺寸的信号。

3)对有自身高度的线性缺陷,确认为裂纹的缺陷应及时处理,对有疑问的缺陷可采用射线、TOFD等探伤方法进行确认。

●2.2.10 超声波探伤工艺的验证

用本文2.2.3的对比试块进行仪器调试,对已发现的埋藏裂纹缺陷部位采用此超声波探伤工艺进行复探检验,能检测出裂纹缺陷,笔者对100多台电站锅炉的300多个C12A堵阀进行超声检测。超声波发现安徽宿州、合肥,广西防城港、钦州,广东汕尾等多个电厂的10多台堵阀存在裂纹缺陷,并进行了返修处理,证明此超声波检测工艺是可行的。

4 结束语

针对超(超)临界高参数锅炉机组铸钢C12A堵阀的材料特性、制造工艺、运行条件的特殊性,对其在役无损检测时,采用磁粉检测加整体超声波检测是可行和十分必要的。它能及时排除缺陷对运行带来的风险,也能为铸造企业工艺改进提供依据,更能为完善电站锅炉堵阀的检验,维护电站锅炉的安全运行发挥重要作用。

[1] ASME B16.34—2009 法兰、螺纹和焊接端连接的阀门[S].

[2] ASTM SA—609 碳钢、低合金钢和马氏体不锈钢铸件超声检验标准操作方法[S].

[3] JB/T 5263—2005 电站阀门铸钢件一般技术条件[S].

NDT for C12A Isolation Valve Used in In-Service Utility Boiler

Deng Bing Liu Xianyou

(Sichuan province special equipments inspection institute chengdu 610061)

Isolation valve is mainly used in the main steam pipes, reheating hot arc of steam pipes, reheating cold arc of steam pipes in utility boiler, is also an important pressure component in steam pipes of utility boilers. Isolation valve of high parameters in boiler is mainly made of the alloy steel casting C12A. According to the features of material, casting characteristics, as well as defects in the operation, this article has pointed out that the preferred plan of NDT for C12A isolation valve in in-service utility boiler is magnetic particle testing and ultrasonic testing. Moreover, it takes a introduction in detail of magnetic particle testing and ultrasonic testing used in C12A isolation valve.

Utility boiler Isolation valve Defect Magnetic particle testing Ultrasonic testing

X933.2

B

1673-257X(2015)12-0045-04

10.3969/j.issn.1673-257X.2015.12.009

邓兵(1969~),男,本科,高级无损检测员,从事承压类特种设备检验工作。

2015-04-09)