浅谈炼化企业基于风险的检验管理模式及应用

罗广辉 宋晓江 周 敏 邵珊珊 钱晓龙 谢国山(.中国石油天然气集团公司 北京 00007)(.中国特种设备检测研究院 北京 0009)

浅谈炼化企业基于风险的检验管理模式及应用

罗广辉1宋晓江1周 敏1邵珊珊2钱晓龙2谢国山2

(1.中国石油天然气集团公司 北京 100007)(2.中国特种设备检测研究院 北京 100029)

本文介绍了炼化企业设备管理面临的问题,提出了基于风险的检验管理新模式及其技术路线。对某炼化企业的常减压装置实施了基于风险的检验管理,通过对风险分析、在线检测和停车检验结果的对比分析,验证了基于风险的检验管理模式的可行性。应用基于风险的管理模式的可以有效提高炼化企业的设备管理水平,对保障承压设备长周期安全运行具有重要的意义。

承压设备 长周期运行 基于风险的管理 在线检测

炼化企业的承压设备一般盛装易燃、易爆、腐蚀性介质,在工艺过程中存在各种化学反应,发生泄漏、燃烧和爆炸等事故的概率相对较高。为了保证承压设备的使用安全,特种设备安全技术规范提出对其进行强制性的定期检验和登记注册的要求。2014年1月1日正式实施的《中华人民共和国特种设备安全法》,确立了“企业承担安全主体责任、政府履行安全监管职责和社会发挥监督作用”三位一体的特种设备安全工作新模式,进一步突出特种设备生产、经营、使用单位是安全责任主体,也从法律层面再次明确了承压设备定期检验的强制性。但是,目前我国炼化企业承压设备管理情况仍不容乐观,面临的主要问题有:

1)随着炼化企业长周期运行的要求不断提高,传统定期检验周期和装置检修周期不一致、不协调的问题越来越突出,如何既满足企业安全平稳长周期运行,又要符合法律的要求是当前需要解决的难题。

2)传统的定期检验是在停车检修期间进行的,往往是仅为满足法规要求而开展的被动检验,在实施检验时发现的部分问题,难于在停车检修期间整改,

对于停车检修缺乏指导,没有预知性。

3)传统的定期检验直接经济成本较高,性价比低,且具有一定的局限性是一种较为机械的、检验时间固定的检验模式,没有根据装置、设备的潜在损伤机理制定检验方案和策略,导致检验不足或检验过度。

4)为提高经济效益,企业在生产计划安排上尽量缩短停工检修的工期,导致检验工作任务紧张。尤其是对于工业管道,在有限的停车检修期间内很难完成大量的定期检验工作,导致使用登记受到影响。

1 基于风险的检验管理模式

基于风险的检验管理是以损伤模式识别为基础,根据风险评估结果,结合在线检测和基于损伤模式的剩余寿命预测技术,排查设备运行过程中的安全隐患,优化设备的检验检修周期,实现对承压设备的科学管理。

1.1 基于风险的检验管理模式主要技术路线

1)通过风险评估筛查,提出风险管理措施,制定基于风险的检验策略;

2)实施在线检测,降低失效可能性,减缓失效后果,如对于腐蚀减薄,主要以高温测厚为主,辅以低频导波、脉冲涡流检测;对于隔热层破损、局部超温,主要采用红外热成像检测;针对活性缺陷,可采用声发射检测;

3)依据在线腐蚀检测结果进行剩余寿命预测,判断能否可以安全运行至下一检验周期;

4)在停机检修期间,对通过在线检测不能有效地检测出失效机理的设备进行补充检测;根据剩余寿命预测结果,对不能服役到下一检验周期的设备进行更换;

5)根据检验检测的结果和检修期间装置的改造、工艺变更情况,对装置风险进行再评估,提出下一阶段的风险管理措施和检验策略。

1.2 基于风险的检验管理模式的预期效果

大量的统计数据表明:设备的失效风险不是平均分配的,其中约20%的设备承担了大约80%的风险[1]。通过风险分析可以找出成套装置运行中主要问题和薄弱环节,结合在线检测和剩余寿命评估技术,可以根据风险驱动因素提出有针对性的检验策略,根据装置可接受的生产周期、运行风险及检验成本,优化检验行为。采用基于风险的检验管理新模式能够实现:

1)根据损伤模式识别和风险评估结果制定科学、合理的检验策略,结合在线检测、停机检测、剩余寿命预测技术等,在保证安全的同时,有效解决检验周期和装置检修周期不一致、不协调的问题。

2)通过风险评估和有针对性的检测,可以及时排除装置中的安全隐患,对于在线检测过程发现的问题,企业可以提前进行备件管理,在停机检修期间更换,实现向预知性维修的转变;

3)根据风险评估结果,采用在线检测和停机检测相结合的检验方式,避免因停工检修时间较短无法完成大量工业管道的检验检测,影响使用登记的情况,保证装置合规合法地安全使用。

此外,采用基于风险的检验管理还可以有效的解决安全阀检验周期过短的问题,即根据风险分析结果对安全阀进行合理分类,对于风险高的安全阀重点检查,校验周期短,风险低的安全阀适当延长其停机校验周期,为科学合理调整安全阀的校验周期提供依据。

综上所述,采用基于风险的检验管理是一种全新的设备管理理念。可以有效解决传统定期检验中检验过度、检验不足、检修时间短检测任务重等问题,通过风险评估、在线检测、剩余寿命预测及时排除装置中的安全隐患,提高企业的备件管理水平,实现预知性维修,对保障炼化企业长周期安全运行具有重要的意义。

2 基于风险的检验管理模式的技术支撑

基于风险的检验理念最早于21世纪初引入我国,国内高校和科研机构在消化和吸收国外先进技术和经验的基础上开展了相关的研究和试应用。自“十五”以来,中国特种设备检测研究院等单位通过国家科技支撑计划和质检公益性行业科研项目等对成套装置重要设备失效模式预测、预知检测与监测、损伤发展趋势预测与缺陷评价、动态风险评价等关键技术进行了深入研究,建立起了一套以“预知检测”和“动态风险管理”为技术核心的大型承压类成套装置安全保障技术方法体系[2]。主要研究成果已在石油、化工行业数百套大型成套装置承压设备上成功应用,积累了大量的工程实践。

与此同时,相关的法规和技术标准等相继颁布实施,基于风险的检验管理理念得到了进一步的推广应用。2009年颁布的《固定式压力容器安全技术监察规程》采纳了基于风险的检验技术,在其应用条件、实施和检验周期调整等方面给出了详细的规定[3];2011年发布实施的GB 150《压力容器》提出,压力容器设计阶段应进行风险评估[4];2013 年颁布的《压力容器定期检验规则》给出了基于风险的检验周期和检验策略等的基本要求[5]。2011~2014年由中国特种设备检测研究院、合肥通用机械研究院等单位组织制定的GB/T 30579—2014《承压设备损伤模式识别》[6]和GB/T 26610.1—5《承压设备系统基于风险的检验实施导则》[7]等国家标准陆续发布实施,填补了国内相应标准领域的空白,为炼化企业大型成套装置承压设备基于风险的检验管理提供了技术支撑。

3 应用案例

近年来,基于风险的检验管理已在中石油60%以上炼化企业的常减压、催化裂化、催化重整、加氢裂化、延迟焦化等装置上进行了试应用。

以某炼化企业千万吨常减压装置为例,该装置共有126台容器和1098条管道,由于管道数量特别多,为了科学合理的制定检验策略,于2013年对该装置进行了风险评估(2015年装置大检修),对其中300多条风险相对较高的管道进行了在线检测以降低其运行风险;2015年大检修期间,根据基于风险的检验策略实施了停机检验,并对风险分析结果、在线检测和停机检验结果等进行了分析和对比验证。

3.1 损伤机理验证

风险评估给出的常减压装置的主要损伤机理是内部腐蚀减薄和应力腐蚀开裂。根据2013年和2015年检验结果可知,在风险评估中认为存在相关腐蚀机理的腐蚀回路中,设备和管道均存在不同程度的均匀腐蚀减薄或局部腐蚀减薄,证明了风险评估预测的腐蚀减薄机理与实际是吻合的。2015年大检修期间对风险评估认为存在较高应力腐蚀开裂可能性的28台设备、44条管道进行了磁粉、射线或超声检测,除原始焊接缺陷外,未发现裂纹型缺陷;导致开裂敏感性预测值偏高是由于在进行风险评估时,腐蚀回路中腐蚀性组分含量一般取历次分析报告的较高值,比实际介质的杂质含量要苛刻,故开裂敏感性的预知值相对比较保守。

3.2 腐蚀速率预测值的验证

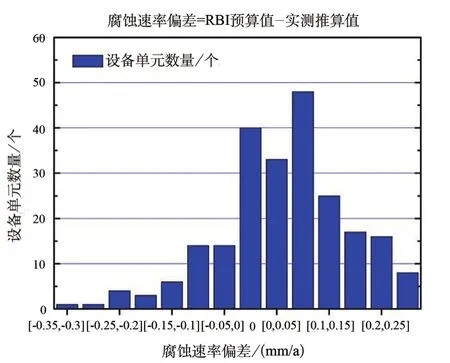

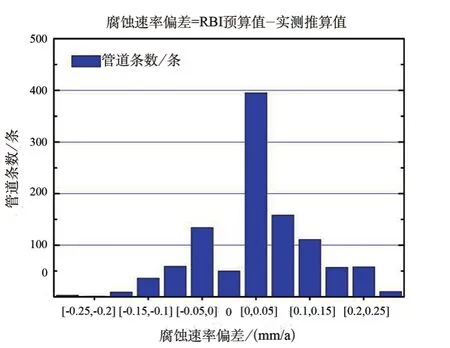

所有设备和管道风险评估采用的和停机检验实测的腐蚀速率偏差分布见图1和图2。由图1和图2可知,大多数设备和管道的RBI预测腐蚀速率高于实测值,说明RBI预测值是偏于保守的;从腐蚀速率偏差分布看,大多数设备和管道的腐蚀速率偏差值在±0.1mm/a以内。

图1 设备腐蚀速率偏差分布图

图2 管道腐蚀速率偏差分布图

3.3 应用效果

通过在线检测,发现部分工业管道存在严重的腐蚀减薄,如1.0MPa的蒸汽线、含油污水管线、常顶油气管线、常二中管线等均腐蚀减薄量均达到30%以上,使用单位在停车前进行了备件管理,在停车检修期间予以更换,实现了预知性检修。通过实施基于风险的检验管理,采用风险评估、在线检测、剩余寿命预测、停机检验相结合的方法,科学合理的确定了装置内126台容器和1098条管道的下次检验周期,在降低检验费用的同时,实现了常减压装置内各类设备和管道合规合法地安全使用。

4 结束语

基于风险的检验管理模式是一种全新的设备管理理念,是以损伤模式识别和风险评估为基础,采用基于风险的检验、在线检测、剩余寿命预测等技术代替传统的定期检验,不仅可以有效解决传统定期检验中检修时间短检测任务重、检验过度或者不足、超期服役等问题,对于发现的问题企业可以提前进行备件管理,实现向预知性维修的转变。采用基于风险的检验管理,可以合理配置检验和维护资源,形成依据装置的停工检修计划开展检验检测工作的设备管理,改变传统的、被动的根据设备的检验周期来确定装置的停车检修周期,对于提高炼化企业的设备管理水平、保障炼化企业长周期安全运行具有重要的意义。

[1] 陈钢,贾国栋,谢铁军,等. 关于完善我国压力容器压力管道定期检验规范体系的思考[J]. 压力容器,2006,(8):40-44.

[2] Jia Guodong, Wang Hui, Li Xiang. Development on Predictive Maintenance Intelligent Management System of Static Equipments[A]. Proceedings of the ASME 2012 Pressure Vessels & Piping Division Conference[C]. Toronto, 2012.

[3] TSG R0004—2009 固定式压力容器安全技术监察规程[S].

[4] GB 150—2011 压力容器[S].

[5] TSG R7001—2013 压力容器定期检验规则[S].

[6] GB/T 30579—2014 承压设备损伤模式识别[S].

[7] GB/T 26610.1—5 承压设备系统基于风险的检验实施导则[S].

[8] 陈炜,吕运容,程四祥,等. 基于风险的石化装置长周期运行检验优化技术[J]. 压力容器,2015,32(2):69-53.

[9] 马磊,贾国栋,王辉. 成套装置承压设备完整性管理[J]. 中国特种设备安全,2014,30(10):1-3+37.

Brief Study on the Risk Based Inspection and Management Mode and the Application on Petroleum Refining and Chemical Enterprises

Luo Guanghui1Song Xiaojiang1Zhou Min1Shao Shanshan2Qian Xiaolong2Xie Guoshan2

(1. China National Petroleum Corporation Beijing 100007)

(2. China Special Equipment Inspection and Research Institute Beijing 100029)

This article introduces the equipment management problems of petroleum refining and chemical enterprises. The risk based inspection and management mode and its technical route are proposed. The new mode is applied on an atmospheric and vacuum distillation unit. With the analysis and comparison of risk based evaluation results, online and breakdown inspection results, the new management mode is proved to be feasible. The management of the petroleum refining and chemical enterprises can be upgraded by adopting risk based inspection and management, which means a great deal to the long-term safety operation of the pressure equipment in the petroleum refining and chemical enterprises.

Pressure equipment Long-term operation Risk based management Online inspection

X959

B

1673-257X(2015)12-0077-04

10.3969/j.issn.1673-257X.2015.12.017

罗广辉(1974~),男,本科,高级工程师,从事设备管理工作。

2015-10-22)