超薄光学元件精密加工关键技术

彭利荣,马占龙,王高文,王 飞,王东方

(中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033)

1 引言

光学元件的轻质化是光学系统轻质化的重要保证。随着现代光学工程技术的发展,光学系统正朝着口径更大、质量更轻、分辨率更高的方向发展。特别是在现代精密光学检测、光刻物镜和航空航天等精密光学系统中,光学元件的面形精度直接决定着光学仪器的精度,它的重量直接决定着光学系统的重量以及该系统的造价[1-2]。在保证面形精度的情况下,进一步降低光学元件的质量在航天航空系统的有效载荷控制领域具有重要的现实意义。

光学元件的超薄设计是轻质化的重要途径之一。平板型超薄光学元件的应用日趋广泛,各种精密光学系统的窗口以及计算全息技术的基底都离不开超薄元件的高精度加工。国内外很多科研机构对大径厚比的超薄光学元件加工开展了一系列研究,并且取得了一定的研究成果。美国亚利桑那光学中心采用基底支撑的方式,在同种材质的基底和镜坯材料铣磨出相同曲率半径的球面,通过对研使两个面完全贴合后用沥青进行粘接。然后进行铣磨与抛光加工,直至面形达到要求后再下盘,最终的面形精度可以达到RMS 53 nm。苏州大学采用类似的方法将面形精度做到RMS 20 nm左右[3]。南京天文光学技术研究所采用主动支撑技术,利用有限元分析计算确定55个支撑点的具体位置和支撑力的大小,通过主动变形补偿加工过程中由外力引起的形变,最终将面形RMS 做到30 nm 左右[4]。

本文综合运用了精密铣磨、精密抛光、离子束修形等先进技术,对径厚比为34(边长:152 mm,厚度:6.35 mm)的方形光学元件进行加工。铣磨阶段主要采用受力分析和误差补偿的方法补偿光学元件的形变,从而实现面形的控制。抛光阶段采用气囊抛光与沥青抛光相结合的方式,在快速去除亚表面损伤和抑制中频误差的同时有效控制了元件面形。离子束修形发挥了非接触加工方式的优点,实现了元件面形的快速收敛。结果表明该方法加工的超薄光学元件达到超精密光学元件水平。

2 基于形变误差补偿的精密铣磨技术

2.1 基于真空吸附的基底支撑法

超薄镜的铣磨加工关键在于有效控制加工过程中的各种形变,这就需要为工件提供足够刚度的支撑。基底支撑法作为比较常见的支撑方式,具有良好的刚度,但元件上下盘时会引入变形,一般下盘前的面形优于下盘后的面形[5-6]。针对该现象,实验在铣磨阶段引入了形变补偿机制,使元件下盘后的面形优于下盘前的面形。本文采用的真空吸附基底支撑法,其结构如图1所示。首先,加工一个口径为240 mm的平面铝盘,中间开孔作为抽真空的气体通道,在铝盘上加工一个口径为140 mm的放置橡胶密封圈的凹槽;其次,将厚度为0.8 mm的聚氨酯粘贴在铝盘上,固化24 h;最后,用铣磨机进行修整,工装表面平面度达到μm量级,有效保证了光学元件的楔角。

图1 真空吸附基底支撑法结构图Fig.1 Structure diagram of the base supporting and vacuum adsorption method

2.2 形变误差补偿法

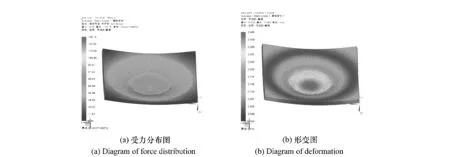

超薄光学元件抗形变能力较差,装卡和磨轮磨削产生的压力都会使元件发生变形。传统铣磨方式很难得到理想的表面面形。实验用ANSYS软件对装卡之后的光学元件受力和形变情况进行仿真,结果如图2所示。由图2(a)可知元件在不同环带上受力大小逐渐变化,从中心到边缘受力逐渐减小。图2(b)的形变图也反应了元件的受力情况。

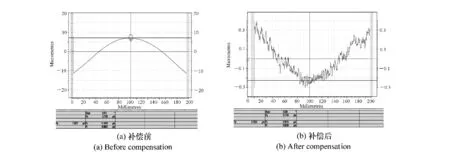

根据图2的仿真结果可以预测到光学元件的变形趋势。选用两种铣磨方法进行对比实验,首先采用普通的铣磨方法进行加工并用轮廓仪进行检测,检测结果为一个矢高为18 μm的近似球冠形状。对比图2(a)与图3(a)可知,仿真结果与实际加工结果在方向上相反,这是由于元件下盘之后应力释放回弹的结果。结合前面的仿真结果和实际加工的面形结果,实验针对形变对加工参数进行补偿,补偿之后得到的铣磨面形结果如图3(b)所示,面形结果约为1 μm。

图2 基底支撑法的受力分布和形变图Fig.2 Force distribution and deformation diagrams of the base supporting and vacuum adsorption method

图3 铣磨面形补偿前后的面形结果Fig.3 Surface error curves before and after milling grinding surface compensation

3 基于多工艺迭代的精密抛光技术

3.1 基于气囊磨头的精密抛光技术

抛光是光学加工的重要环节,本文所涉及的超薄镜抛光需要同时修正面形和楔角等误差。基于CCOS原理的数控气囊抛光技术通过对材料去除量、去除函数、驻留时间和路径规划等关键要素的精确控制,使该加工方式可控性更强,修正精度更高[7-8]。加工原理图如图4所示。

图4 气囊小磨头抛光Fig.4 Principle scheme of bonnet small tool

根据前期的工艺试验经验,铣磨亚表面损伤层厚度为十几微米。因此,需要采用聚氨酯气囊抛光快速去除亚表面损伤,并且根据测量结果反馈,同时修正薄板两个光学表面的面形误差和楔角误差,其中楔角误差是以任意一个光学表面为基准,测得另一个光学表面相对此基准面的倾斜角度。实验中使用的数控抛光设备是英国Zeeko公司生产的IRP600型气囊抛光机。采用栅格路径加工,具体加工参数为:气囊半径为41 mm、气囊压力为105Pa、压深为0.3 mm、抛光头转速为1 000 r/min、栅格间距为 0.5 mm、抛光角度为20°。加工结果如图5所示。

3.2 基于沥青磨头的光学平滑技术

由图5可看出,气囊抛光方式会产生一定的边缘效应和中频,影响面形的高精度快速收敛。基于研磨抛光机的传统抛光方式可以有效抑制数控气囊抛光产生的边缘效应和中频误差,在实现光学表面平滑方面具有突出的优点。

用该方法进行加工实验,结果如图6所示。由图可知,铣磨与气囊抛光残余的切削、抛光纹理全部被去除,同时粗糙度也有显著的改善。

图6 沥青磨头平滑结果Fig.6 Pitch polishing results

4 高精度离子束修形

离子束修形技术(Ion Beam Figuring,IBF)是利用离子源发射出的离子束在真空中轰击光学元件,当元件表面原子获得足够的能量可以摆脱表面束缚能时,就会脱离元件表面形成溅射原子,从而达到去除元件表面材料的目的,其加工原理如图 7 所示[11-12]。

图7 离子束加工原理图Fig.7 Principle scheme of IBF

离子束修形作为一种非接触式光学加工方法,克服了其它接触式CCOS方法加工超薄光学元件面形收敛速度慢及光学元件容易变形等问题。虽然在加工过程中存在温度升高引起的热变形,但是随着加工完成后温度的恢复,面形也随之恢复[13-15]。

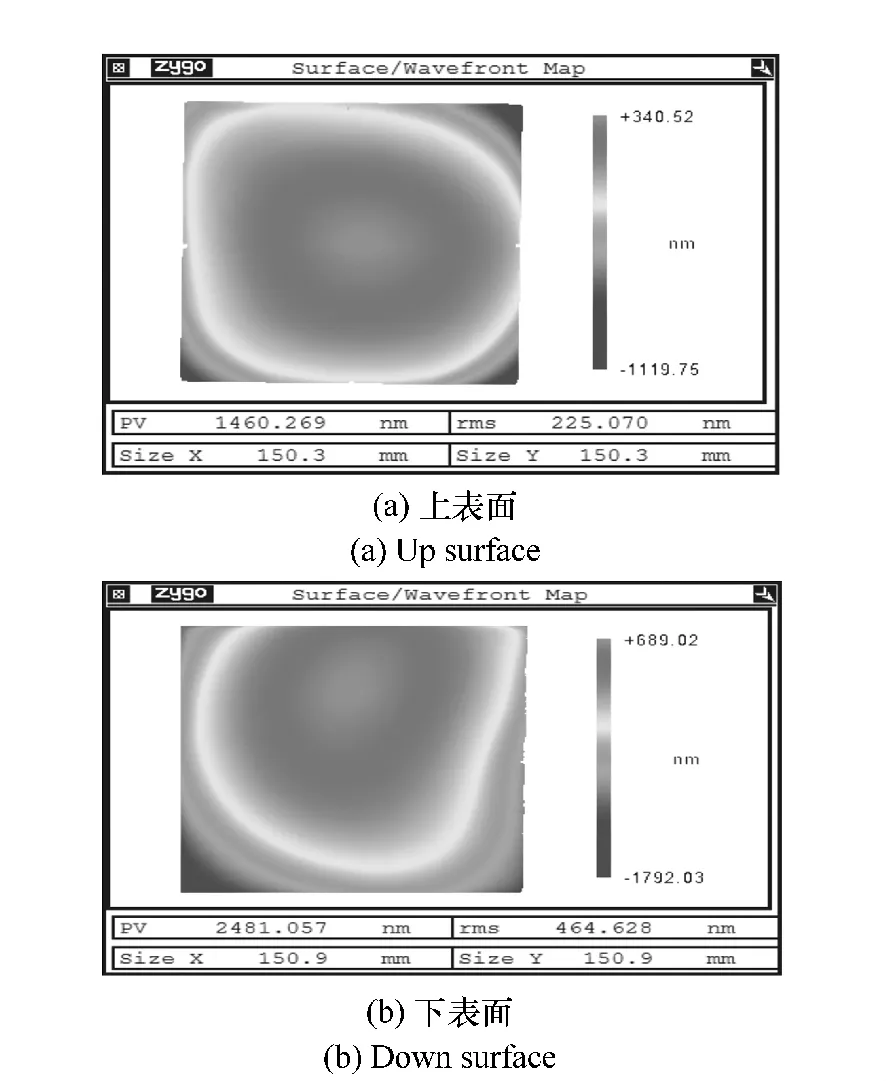

由于前道工序加工完成的面形较差,为了兼顾加工效率和精度,将离子束修形分两部分进行,离子源配置分别为30 mm栅网、无光阑和135 mm靶距以及30 mm栅网、10 mm光阑和25 mm靶距。选取的主要工艺参数均为:屏栅电压800 V,屏栅电流25 mA,加速栅电压100 V,中和电流80 mA;获得的去除函数如图8所示,均为较理想的高斯型分布,其中去除函数1的半高宽(FWHM)为 15mm、峰值去除率为0.273 μm/min、体 积 去 除 率 为 70.1 ×10-3mm3/min;去除函数2的半高宽(FWHM)为7.58 mm、峰值去除率为0.318 μm/min、体积去除率为19.5×10-3mm3/min。经5轮离子束修形后(去除函数1加工4轮,去除函数2加工1轮),元件面形如图9所示,最终收敛为上表面PV=25.029 nm、RMS=1.572 nm,下表面 PV=23.658 nm、RMS=2.227 nm(有效口径140 mm)。

图8 离子束去除函数Fig.8 Removal function of IBF

图9 离子束精修结果Fig.9 Refinement results by IBF

5 结论

超薄型光学元件在现代超精密光学系统和高精度光学检测中的应用日趋广泛,针对超薄光学元件径厚比大、自身刚度小、易变形的特点,本文提出了一种基于精密铣磨、精密抛光、离子束修形等先进技术的综合加工方法。精密铣磨主要采用误差补偿的方法对形变量进行补偿,从而实现对面形的控制。精密抛光采用气囊抛光与沥青抛光相结合的方式,充分发挥两种抛光方式的技术优势,在快速去除亚表面损伤和抑制中频误差的同时有效控制了元件面形。离子束修形发挥了非接触加工方式的优点,实现了元件面形的高精度快速收敛。

选择径厚比为 34(边长 152 mm,厚度6.35 mm)的方形光学元件进行加工实验。结果显示在铣磨、抛光、离子束修形阶段的各项指标都达到了精密光学元件的水平,最终的面形精度为PV=25 nm,RMS=1.5 nm。该加工方法可以广泛应用于高精度光学系统窗口、超薄元件、光学检 测基板等超薄型光学元件的高精度加工。

[1] 杨力.现代光学制造工程[M].北京:科学出版社,2008.YANG L.Modern Optical Manufacturing Engineering[M].Beijing:Science Press,2008.(in Chinese)

[2] 刘振宇,罗霄,邓伟杰.大口径非球面的组合加工[J].光学 精密工程,2013,21(11):2791-2797.LIU ZH Y,LUO X D,DENG W J.Multi-mode optimization for large optical aspheric mirror[J].Opt.Precision Eng.,2013,21(11):2791-2797.(in Chinese)

[3] 黄启泰,郭培基,倪颖,等.超轻超薄反射镜加工工艺研究[J].光学技术,2007,33(5):741-744.HUANG Q T,GUO P J,NI Y,et al..Research on ultra-thin mirror fabrication techniques[J].Optical Technique,2007,33(5):741-744.(in Chinese)

[4] 黄启泰,郭培基,余景池.超轻超薄反射镜制造过程中的变形控制研究[J].光电工程,2008,35(8):128-133.HUANG Q T,GUO P J,YU J CH.Controlling distortion in the process of ultra-thin mirror manufacture[J].Opto-Electronic Engineering,2008,35(8):128-133.(in Chinese)

[5] 康健,宣斌,谢京江.表面改性碳化硅基底反射镜加工技术现状[J].中国光学,2013,6(6):824-833.KANG J,XUAN B,XIE J J.Manufacture technology status of surface modified silicon carbide mirrors[J].Chinese Optics,2013,6(6):824-833.(in Chinese)

[6] 黄启泰,郭培基,余景池.超轻超薄反射镜制造过程中的变形控制研究[J].光电工程,2008,35(8):128-133.HUANG Q T,GUO P J,YU J CH.Controlling distortion in the process of ultra-thin mirror manufacture[J].Opto-Electronic Engineering,2008,35(8):128-133.(in Chinese)

[7] 王汝冬,王平,田伟,等.大口径光学元件重力变形补偿的设计分析[J].中国光学,2011,4(3):259-263.WANG R D,WANG P,TIAN W,et al..Design and analysis of compensation of large aperture optical element for gravity deformation[J].Chinese Optics,2011,4(3):259-263.(in Chinese)

[8] APOLLONOV V V.Optics for high power lasers[J].Chinese Optics,2013,6(1):1-6.

[9] 张健,代雷,王飞,等.小磨头自适应抛光抑制高精度非球面中频误差[J].光学学报,2013,33(8):0822002.ZHANG J,DAI L,WANG F,WANG L P,et al..Restraint of mid-spatial-frequency error aspheric surface by small-tool adaptive polishing[J].Acta Optica Sinica,2013,33(8):0822002.(in Chinese)

[10] 周旭升,李圣怡,戴一帆,等.光学表面中频误差的控制方法—确定区域修正法[J].光学 精密工程,2007,15(11):1668-1673.ZHOU X SH,LI SH Y,DAI Y F,et al..Correcting errors indefinite area:a new mechod for controlling mid-spatial-frequency errors in optical surface[J].Opt.Precision Eng.,2007,15(11):1668-1673.(in Chinese).

[11] 施春燕,袁家虎,伍凡,等.运动轨迹对抛光误差的影响分析和轨迹优化研究[J].光学学报,2011,31(8):0822003.SHI CH Y,YUAN J H,WU F,et al..Analysis of polishing errors by tool paths and optimization of tool paths[J].Acta Optica Sinica,2011,31(8):0822003.(in Chinese)

[12] 周林,解旭辉,戴一帆,等.光学平面镜离子束修形中速度模式的实现[J].机械工程学报,2009,45(7):152-156.ZHOU L,XIE X H,DAI Y F,et al.Realization of velocity mode in flat optics machining using ion beam[J].J.Mechanical Engineering,2009,45(7):152-156.(in Chinese)

[13] 戴一帆,周林,解旭辉,等.离子束修形技术[J].应用光学,2011,32(4):753-760.DAI Y F,ZHOU L,XIE X H,et al.Ion beam machining error control and correction for small scale optics[J].Applied Optics,2011,50(27):5221-5227.(in Chinese)

[14] LIAO W L,DAI Y F,XIE X H,et al..Corrective capability analysis and machining error control in ion beam figuring of high-precision optical mirrors[J].Optical Engineering,2012,51(3):033402.(in Chinese)

[15] 戴一帆,周林,解旭辉,等.应用离子束进行光学镜面确定性修形的实现[J].光学学报,2008,28(6):1131-1135.DAI Y F,ZHOU L,XIE X H,et al..Deterministic figuring in optical machining by ion beam[J].Acta Optica Sinica,2008,28(6):1131-1135.(in Chinese)