固体火箭发动机冷气冲击过程数值分析

杨辰,余陵,蔡文祥,祁斌

(南京理工大学机械学院,南京210094)

固体火箭发动机冷气冲击过程数值分析

杨辰,余陵,蔡文祥,祁斌

(南京理工大学机械学院,南京210094)

使用工业氮气冲击固体火箭发动机药柱以模拟发动机点火瞬时产生的高压峰值对发动机壁面的压力冲击,分析模拟固体火箭发动机工作中的压力分布,对冷气冲击试验过程进行数值模拟;运用流体计算软件Fluent,对瞬时内流场进行二维轴对称非定常数值分析;研究分析结果表明:药柱头部位置受冲击力较大,容易产生结构完整性破坏,进一步验证发动机冷气冲击试验能够较好的模拟真实情况下发动机及药柱受到的影响,从而为发动机点火设计提供参考。

冷气冲击;固体火箭发动机;数值模拟

作为一个包含高温、高速流动及高压的复杂非定常过程,固体火箭发动机点火过程对火箭工作正常与否意义重大[1]。固体火箭发动机点火过程中较易出现故障,但是对此问题的流动机理研究工作开展并不充分,现在比较常用的试验方法是采用高压冷气模拟点火时产生的高压气体来冲击药柱[2-4]。本文采用简化模型对冷气冲击流场进行了数值模拟研究,对上述分析结论进行了初步探讨。

1 物理模型及计算方法

1.1 物理模型

冷气冲击试验装置的工作原理是通过模拟点火时产生的气体压力峰对药柱及发动机进行冲击。储气罐与发动机通过中间过渡段连接,给储气罐施加预定的初始压力,由中间过渡设置的铝制破膜片把储气罐的压力与试验药柱区域的压力隔开。试验中,由闭锁器松开过渡连接段的顶针把破膜片顶破,储气罐的高压工业气体瞬间冲击药柱及发动机,可以由传感器测出发动机不同时刻与位置的压力变化情况,研究分析冲击试验过程中药柱与发动机不同位置的压力分布。

冷气冲击试验台主要由被测试验发动机、中间过渡段以及高压气体储气罐等部分组成。试验装置如图1所示,由试验装置建立得到的物理模型如图2所示,根据实际物理模型的对称结构特征采用二维轴对称模型。

图1 简化物理模型

由于是定性研究,考虑到计算模拟中网格正交性要求和计算机速度、内存等因素限制,对过渡体进行简化,取有效横截面积,不考虑模型内部细小零件等影响网格划分的结构细节,在不改变发动机的主要特征尺寸的条件下,将用于计算的发动机模型简化为如图2所示[5]。试验台总长为1 825 mm;发动机内径65.3 mm;储气罐长720 mm;内径96 mm;药柱长674 mm,外径58.5 mm,内径15.6 mm。冲击开始前整个流场以破膜片为分界面分为高压区和低压区两个区域,图2中红色区域为6 MPa高压区域,蓝色区域为冲击开始前与外界相连的一个标准大气压区域。药柱头部a、中部b、末端c为压力传感器安装位置。

图2 流场计算区域简图

1.2 流场计算模型

对整个流场区域进行分区建模,将高压气体储气罐的内场、连接段、燃烧室及尾喷口等分成15个纵区,进行结构化网格划分,并且对壁面网格进行加密,共有单元约300 000个,节点约310 000个。

1.3 边界条件及初始条件

本文以绝对压力进行模拟,基于压力的二维瞬态轴对称模式来进行模拟计算求解。

(1)储气罐压力气源设置为6.1 MPa;

(2)喷管出口压强为1个标准大气压;

(3)模型的中心轴设为二维轴对称的对称轴;

(4)其余轮廓均默认设为壁面wall;

(5)初始工作环境气体压强设置为标准大气压;

(6)环境温度为300 K,流体条件分别设为所需模拟计算的工业气体(本文选用的模拟工业气体为氮气)。

1.4 流体计算控制方程

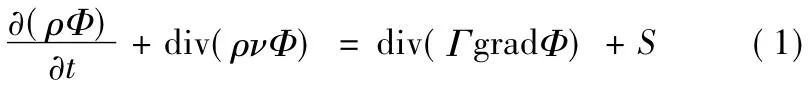

对此流场采用非定常二维的可压缩湍流模型,可选用湍流方程和N-S控制方程计算方法[5]。守恒型方程的通用形式:

式(1)中Φ为通用变量,在连续性方程中取1,在动量方程中则表示u、v、w 3个方向的速度,在k-ε湍流模型中表示湍流动能k和耗散率ε;S为广义源项;Г为广义扩散系数。状态方程如下:

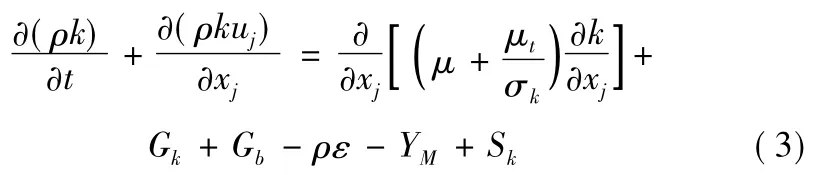

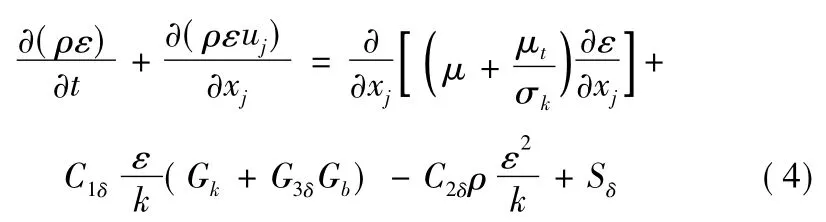

由于冲击时间过程极短,冲击速度快,且内部流场较为复杂,采用标准k-ε湍流模型湍动能方程:

湍流耗散率方程:

式(4)中Gk表示由于平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总的耗散率的影响。湍流黏性系数为μt= ρCμk2/ε。流场计算方法选用Coupled算法,时间步长设为5e-05 s。具体计算流程[6]如图3所示。

图3 流场模拟计算流程示意图

2 计算结果及分析

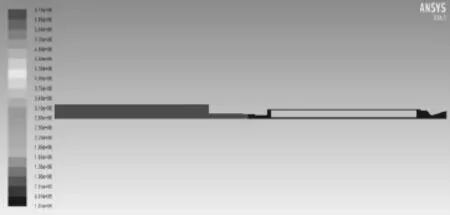

按预计冷气冲击试验的工作参数要求,从破膜片的前端到储气罐内的初始绝对压力为6.1 MPa,设定该区域的初始压力,顶针顶破破膜铝片放气的瞬间即是0 ms时刻亦即计算的开始。0 ms流场压力分布如图4所示。

根据火箭发动机工作过程的经验,由于实际点火试验或发动机正常工作中主装药点燃以后内流场的变化更为复杂,本文采用的数学模型不再适用[7],因此数值模拟的计算时间取得较短,本文取前100 ms的工作时间进行仿真模拟计算时间,并且设置3个点a、b、c点进行压力-时间特性的分析比较。

图4 初场压力分布状态

通过数值模拟结果可以观察到,计算开始后0.2~0.25 ms的时内高压气体的压力前锋流至药柱的正前端面,药柱在高压气体的作用下开始受力。图5为0.25 ms时刻内流场马赫图,高压气体进入燃烧室后到达在药柱前端面,并且进入药柱内圆柱表面形成高速流区,此时高压区内部的压力变化尚不明显。

图5 0.25 ms时刻压力分布云图

3.05 ms的时内高压氮气的压力前锋流至药柱的正前端面,在高压气体的作用下药柱从前端面开始有明显的受力现象。图6为3.05 ms时的马赫图,可以看出此时端面附近处的药柱内表面压力比外通道更高,实际点火工作情况下药柱会因受力有由内向外圆柱形开口扩张的趋势。

图6 3.05 ms时刻压力分布云图

药柱靠头部内通道面的压力达到3.49 MPa,同时刻外通道入口处的压力约为1.55~1.88 MPa。值得注意的是此刻药柱头部内端面边缘处受到的压力高达6.4 MPa,此刻的药柱头部在整体结构中最易发生破坏和变形[8]。压力峰冲击过后,随着储气罐的不断泄压,药柱内外通道的压力值区别逐渐减小,如图7所示38 ms压力云图。

图7 38 ms时刻压力分布云图

根据药柱从头部到尾部依次3个采样点a、b、c的压力分布计算结果可以看出,在3.05 ms时药柱头部内壁面的压力要显著高于同一截面的外壁面处压力,并且此特征适用于同时刻的整个内外壁面,说明压力场在内通道的传播速度大于外通道,外通道的压力场传播略滞后,未到达药柱末端。整根药柱从药柱头部开始都处于向外扩张的趋势中,并且在药柱头部最为明显。在3.05 ms时刻,流场内相关点的压力达到最值大,药柱靠头部内通道面的压力达到3.49 MPa,内壁面的压强计算值高于外壁面近2.9 MPa,形成作用面积较大的驻点高压区,这时环外侧的压强接近于环境大气压,药柱会因内外压力差从而产生较大的剪切作用,说明在正常工作情况下药柱的头部最易发生结构破坏。

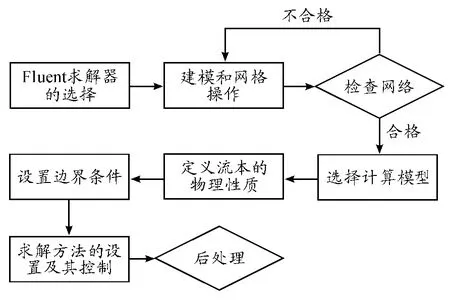

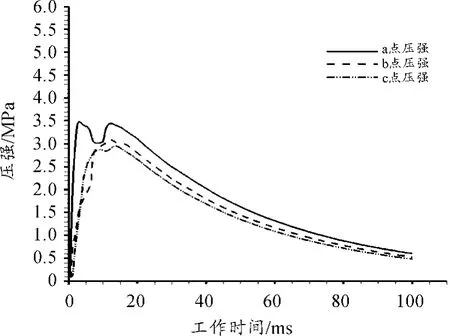

模拟计算初始阶段储气罐中的高压气体较多,气流前进速度极快,所以从计算数据上也可看出在前4 ms内a点压力已经到达峰值,在12.4 ms时刻,b点压力峰值出现,c点的压力峰值在13.7 ms的时刻出现,如图8所示。3个采样点的压力峰相对滞后的关系也符合冷气冲击试验台的结构和工作原理[9]。

图8 发动机压强-时间曲线图综合比较

工作中储气罐持续向高压区即储气罐供气,低压区即药柱所在区域的内外壁面的压力在不断提高的同时将趋于接近,现象如图8所示,从10 ms时刻开始整个药柱区域内外壁面的压力开始趋于同步,药柱不同位置的内外面压力都有明显的提高,药柱的外壁面压力从药柱尾部开始增大并渐渐高于内壁面,但同时压差也逐渐减小,内外压差的减小使得药柱的受力影响程度也逐渐减弱。10 ms之后,内外壁面的压力虽有短暂增加但是压差基本处于持平状态,受力影响程度远小于3.05 ms时刻。

综合以上压力云图及压力时间曲线图可分析出在整个冲击过程中,药柱头部及附近内端面较易发生变形或结构完整性破坏,因此发动机药柱头部内外壁面两侧的压力差是研究的主要对象,在前期的发动机药柱结构设计和材料的选择上都应事先就加以重视。

3 结论

对某型号固体火箭发动机的冷气冲击试验进行数值模拟,计算结果对固体火箭发动机药柱的受力分析有定性参考意义,作为定性的研究可以说明冷气冲击实验过程的工作状况[10],计算结果可以说明确实存在冲击破坏可能性,结论有待实验来验证。模拟结果显示药柱变形沿轴向逐渐减小,并且压力峰值沿药柱纵轴有明显的滞后现象。整体药柱的压力分析得出受力最大的区域位于在药柱头部端面的其附近内侧壁面,此部位容易出现结构完整性破坏或变形。在前期设计和制造时,应着重考虑药柱头部力学性能的加强和优化。

[1]武晓松,陈军,王栋.固体火箭发动机原理[M].北京:兵器工业出版社,2010.

[2]桂晓波.自由装填药柱冷流冲击过程中流固耦合数值分析[J].固体火箭技术,2013(10):17-22.

[3]曹杰.自由装填固体火箭发动机装药点火冲击特性研究[D].南京:南京理工大学,2013.

[4]钱有林.固体火箭发动机的点火[J].兵工学报,1986(4):77-83.

[5]侯妮娜,陈秀文,周海清,等.微型固体火箭发动机内弹道的数值模拟[J].弹箭与制导学报,2006(5):124 -129.

[6]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7]武晓松,陈军,王栋.固体火箭发动机气动力学[M].北京:国防工业出版社,2005.

[8]岳小亮.温度冲击载荷下药柱的力学响应研究[D].南京:南京理工大学,2013.

[9]张欢.固体火箭发动机冷气冲击过程数值仿真[D].南京:南京理工大学,2013.

[10]吴闯.某冲击实验台设计及动态特性研究[D].南京理工大学,2009.

(责任编辑杨继森)

Numerical Analysis of Cold-Flow Impact Process of Solid Rocket Motor

YANG Chen,YU Ling,CAI Wen-xiang,QI Bin

(School of Mechanical Engineering,Nanjing University of Science&Technology,Nanjing 210094,China)

We used high pressure industrial nitrogen impact solid rocket motor to simulate the engine ignition when the high pressure peak of the grain and the impact of the engine surface,and measured the engine head,middle,end of pressure distribution,and simulated the process of solid rocket motor cold flow impact test.With the application of fluid calculation software fluent,we had numerical analysis within the instantaneous flow field in a two-dimensional symmetric unsteady.The results show the impact force is much stronger in the head of the propellant and it is easy to cause the damage of structural integrity.The results rein forced that the solid rocket motor cooling impact test is preferable to simulate the real pressure of engine and the effects of the propellant,which provides a powerful reference to designing and testing of the engine ignition.

cold-flow pound impact;solid rocket motor;numerical simulation

杨辰,余陵,蔡文祥,等.固体火箭发动机冷气冲击过程数值分析[J].四川兵工学报,2015(11):141 -144.

format:YANG Chen,YU Ling,CAI Wen-xiang,et al.Numerical Analysis of Cold-Flow Impact Process of Solid Rocket Motor[J].Journal of Sichuan Ordnance,2015(11):141-144.

V435

A

1006-0707(2015)11-0141-04

10.11809/scbgxb2015.11.038

2015-04-25

杨辰(1987—),男,硕士研究生,主要从事固体火箭发动机及其高速旋转试验台研究。