某座舱盖电动执行机构模拟测试系统设计与开发

□张超

西安航空职业技术学院 西安 710089

某座舱盖电动执行机构模拟测试系统设计与开发

□张超

西安航空职业技术学院 西安 710089

随着未来战斗机概念设计的发展,飞机性能和要求有进一步的提升,从飞机座舱盖工作要求入手,分析了座舱盖电动执行机构的工作任务以及模拟测试系统开发的重要性。阐述了模拟测试系统的组成、设计过程、设计的关键技术,为模拟测试系统设计人员提供一定的技术参考。

座舱盖 电动执行机构 模拟测试 液压加载

随着飞机性能的大幅提高,飞机结构和系统的设计与性能日趋复杂,向功能化、模块化和集成化发展,座舱盖系统也逐渐发展为复杂的、具备多功能的保障飞行员生命安全的救生系统[1]。舱盖运动的关键件是电动执行机构,该机构必须经过模拟测试才能出厂使用,以确保装机成品能可靠有效地工作,确保飞机正常飞行。因此必须开发一套检验电动机构是否合格的模拟测试系统,确保产品上机前的可靠性。

1 座舱盖坐标系分析

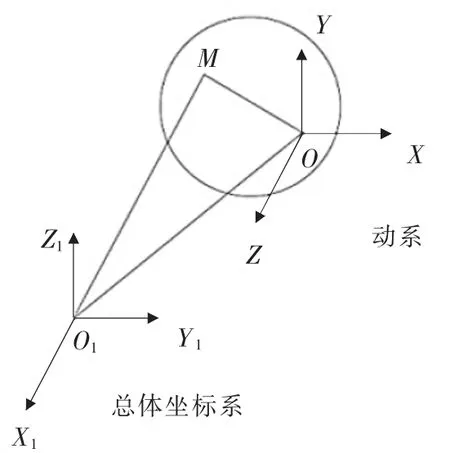

根据座舱盖在飞机上的安装形式及相对运动关系,建立以下坐标系。

动系:固定在飞机上的坐标系,以OXYZ表示。原点固定在座舱盖后铰处(抛盖旋转点),逆航向为X轴正向,垂直向上为Y轴正向,Z轴正向指向航向左侧[2]。

总体坐标系:飞机设计和制造工程中在数据库中定义的坐标系,以O1X1Y1Z1表示。原点位于机身对称轴线上机头处或前任选的一点,X1轴正向为垂直飞机对称面,指向航向左侧;Y1轴正向为逆航向;Z1轴垂直向上。

如图1所示,动系OXYZ与总体坐标系O1X1Y1Z1的坐标变换关系为:

▲图1 坐标系示意图

2 模拟测试系统设计

模拟测试系统主要由液压加载系统、计算机数据采集系统和计算机控制系统组成。加载系统部分为液压系统,通过总控台控制面板上的压力阀控制旋钮,调节加载力值大小;位移传感器与加载液压缸同步,主要采集液压缸的位移和测量产品的动作行程。

测力传感器与产品另一端连接,测试时同步显示力值的大小。传感器通过控制面板上的二次仪表,读出数值大小,同时传输到计算机数据采集卡中。

2.1 液压加载简介[3]

液压部分主要由高压柱塞泵组、蓄能器、油滤器、液压方向控制阀及加载压力值控制旋钮部分组成。高压柱塞泵组从油箱中抽取液压油,经精密高压过滤器过滤后,由比例压力控制阀调压,通过单向阀供给电磁方向阀。电磁方向阀根据需要使液压油回油箱或供给液压活塞缸的上下两腔[4],控制液压活塞缸活塞杆的收缩或伸出。

2.2 计算机数据采集系统

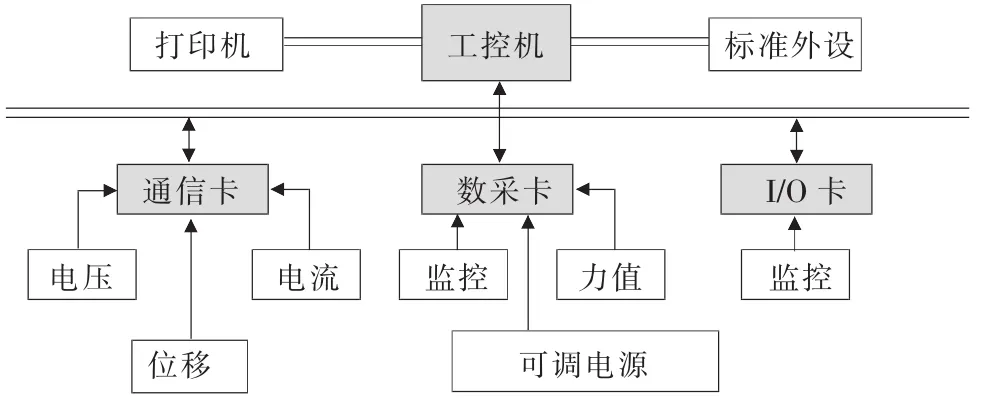

数据采集部分配置相应的传感器对电机的电压、电流、加载力值和动作行程进行测量,利用A/D板进行数据采集,由软件来完成数据的处理、性能测试结果的显示和打印。

模拟测试系统是以标准的工业控制计算机为基础构建的硬件平台,在系统上采用了模块化设计。主要由控制计算机、信号调整采集模块、通信模块、监控模块和电源系统组成,如图2所示。

模拟测试系统要求的直流电源为0~35V/100A,电源的电压和电流由系统控制面板上的嵌入式电压和电流表进行实时监测,通过采集系统将电压和电流信号输入计算机中进行实时监控和管理,在边界条件下

为州和地方社区领导提供支持。通过简化接收联邦资金的申请流程,提供更多灵活性使联邦资源更好地应对不断变化的教育和经济需求。

会自动启动保护装置。

▲图2 计算机数据采集系统组成

3 模拟测试系统关键技术及实现

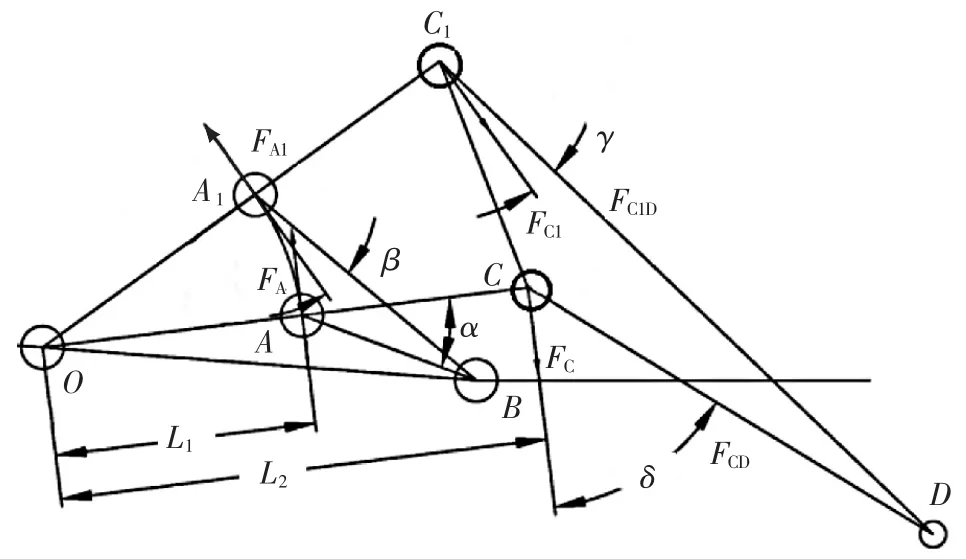

利用坐标系统对飞机座舱盖运动轨迹及受力进行分析,建立运动模型,如图3所示。

▲图3 运动模型

3.1 模拟测试系统关键技术

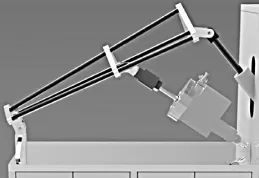

模拟测试系统的难点在于完全真实地模拟座舱盖电动机构在飞机上安装及工作的运动过程,必须准确定位及安装产品固定支点、动点及飞机舱盖的旋转点。铰接零件装配后必须转动灵活,保证其间隙在0.01 mm内,其它零件加工采用数控多轴加工,保证空间孔位置的精度,安装示意图如图4所示。

▲图4 模拟安装位置图

3.2 模拟测试系统动力学模型建立[5]

根据零部件的安装位置,建立动力学模型,如图5所示。同时进行受力分析和计算[5](电动执行机构质量忽略不计)。

座舱盖初始点液压活塞缸所需力的计算:

由三角函数的定义得:

▲图5 动力学模型

由相似三角定理得:

根据三角函数求得液压活塞缸所需的初始力为:

式中:FAB为电动执行机构的初始力;FA是FAB的向上分力;FC是FA反力;FCD为液压活塞缸的初始力;α为电动执行机构初始位置与模拟舱架的夹角;δ为液压活塞缸初始位置与FC的夹角;L1为模拟舱架的支点到电动执行机构初始位置A点的距离;L2为模拟舱架的支点到液压活塞缸初始位置C点的距离。

座舱盖终点液压活塞缸所需力的计算,由三角函数的定义得:

根据三角函数求得液压活塞缸将座舱盖推到终点所需的力为:

式中:FA1B为电动执行机构变化到 A1点的力;FA1为FA1B的向上分力;FC1为FA1的反力;FC1D为液压活塞缸终点的力;β为FA1B与向上分力的夹角;γ为FC1D与FC1的夹角。

根据上述计算得出的力,进行模拟测试系统的加载。加载过程由计算机控制软件设置,通过对液压系统中比例压力控制阀进行控制,使液压活塞缸的输出力达到可控、渐变和恒力。图6为模拟测试效果,图7为

直线测试效果。

▲图6 模拟测试效果

▲图7 直线测试效果

4 总结

根据GJB1393-1992飞机座舱盖系统通用规范,利用本模拟测试系统先后对电动执行机构产品进行测试,完成了产品循环疲劳长试,产品性能考核,各项指标均符合产品实际运动轨迹和受力,能准确确保电动执行机构产品在某机型上使用。

[1]蔡三军 新型整体式座舱盖系统概念设计[D].南京:南京航空航天大学,2007.

[2]吉国明,赵良松.活动座舱盖结构设计中连接形式分析[J].西安工业大学学报,2006(2):150-154.

[3]张志伟.液压实验台的电气控制系统改造[J].装备制造技术,2008(12):104-106.

[4]高永强,吕其惠,李怀俊.液压实验台的二次开发探析[J].广东交通职业技术学院学报,2009(2):49-51.

[5]宋寿南.平面汇交二力杆系问题解法的新途径[J].力学与实践,1987(2):53.

(编辑 美 华)

V211.73

A

1000-4998(2015)10-0054-03

2015年4月