铁道车辆辅助安装座随机振动疲劳评估

□ 徐 杰 □ 阳光武 □ 肖守讷

西南交通大学 牵引动力国家重点实验室 成都 610031

铁道车辆辅助安装座随机振动疲劳评估

□ 徐 杰 □ 阳光武 □ 肖守讷

西南交通大学 牵引动力国家重点实验室 成都 610031

构架端部传递的随机振动激励是引发辅助安装座破坏的主要原因。为考察辅助安装座在随机振动激励下的可靠性,结合随机振动理论、结构动力学特性和材料的疲劳理论,研究制定了随机振动疲劳分析方法,在此基础上依据标准IEC61373,采用有限元分析软件对辅助安装座进行随机振动疲劳仿真,最后利用Dirlik法和Miner准则对其危险部位进行疲劳损伤评估。经分析表明,辅助安装座的总体损伤为0.75,满足Miner线性累积损伤准则,表明安装座的疲劳设计符合标准的相关要求。

随机振动 振动疲劳 功率谱 疲劳损伤

铁道车辆辅助安装座安装在转向架构架的端部,由端板、立板和侧板组成,排障器和撒沙装置以及其它组件通过螺栓固定在辅助安装座上。根据辅助安装座的结构特点和安装位置,确定悬臂承受来自转向架端部的振动激励。构架端部传递的激励主要来源于轨道线路的不平顺、车轮缺陷、轮轨冲击等外界因素,这些外部因素很容易导致辅助安装座疲劳破坏。所以,保证辅助安装座的安全服役显得至关重要,关系着列车的行车安全。目前对铁道车辆附属结构的随机振动疲劳可靠性研究主要技术手段有两种:一是通过实车试验,二是依据我国的相关标准进行实物试验或者相关软件进行有限元虚拟仿真。试验成本相较有限元仿真而言要大很多,笔者依据IEC61373[1]《机车车辆设备-冲击和振动试验》,采用有限元法对辅助安装座在随机振动下的疲劳损伤进行评估。

1 随机振动疲劳分析理论

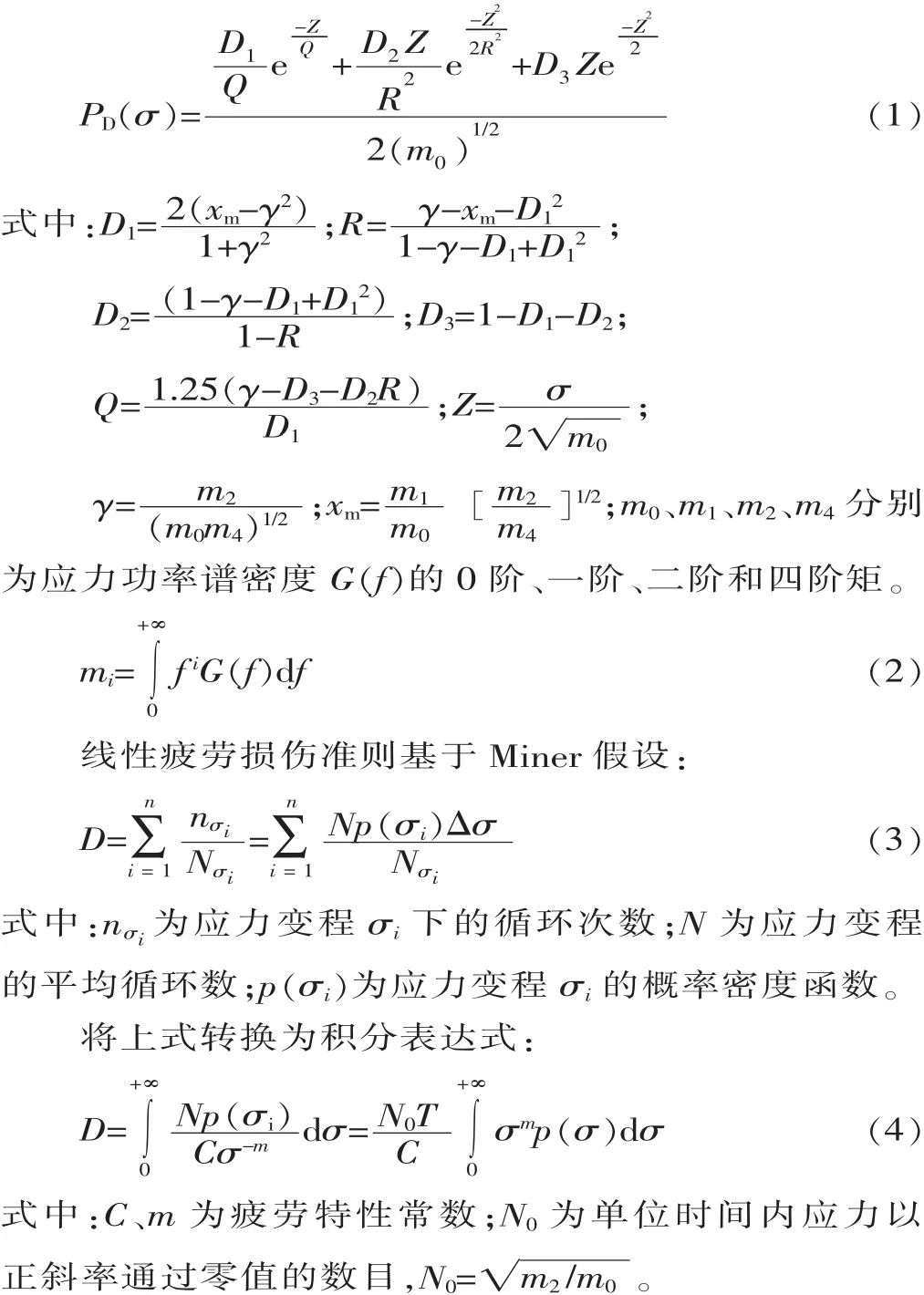

应力变程是结构疲劳破环的真实原因,提取应力变程通常在时域进行,即通过直接测量或通过计算分析获得应力时间历程,再通过雨流计数提取应力变程[3]。计算分析方法有瞬态动力学分析(数据量少的情况)和准静态迭加法(数据量多的情况),而要获取准确的疲劳寿命需要较多的数据,因此常采用准静态迭加法。然而,准静态迭加法只适用于载荷激励频率小于结构最低固有频率1/2的情况,否则将引起结构共振,导致准静态的假设失效。

模态分析表明,转向架悬挂件的一阶固有频率一般小于50 Hz,但其承受的加速度激励在100 Hz以内均存在,因此将激起悬挂件的共振,利用时域内的准静态迭加法不能准确获得结构共振下的应力,因此也就不能获得准确的疲劳寿命,这时通常需要频率疲劳分析方法,即随机振动疲劳分析方法。

随机振动疲劳分析的核心是获取结构的应力功率谱G(f)[4],再通过应力功率谱G(f)构建结构应力变程的分布函数p(σ),最后利用线性疲劳损伤准则获得材料的疲劳寿命T。

工程运用中,p(σ)常用Dirlik的经验表达式:[5]

2 基于标准的辅助安装座随机疲劳评估

2.1 有限元模型及材料疲劳特性

结合辅助安装座的实体模型以及计算要求,采用六面体单元对安装座进行离散,轮缘润滑装置和排障器及撒砂装置采用四面体单元离散。辅助安装座主要采用电弧焊将各个部件进行连接,模型中不直接构建焊缝具体形状,分析时提取质心位于焊趾处单元的应力作为焊缝的名义应力,以尽量避免包含焊缝结构造成的应力集中。结构有限元模型及焊缝分布如图1所示。

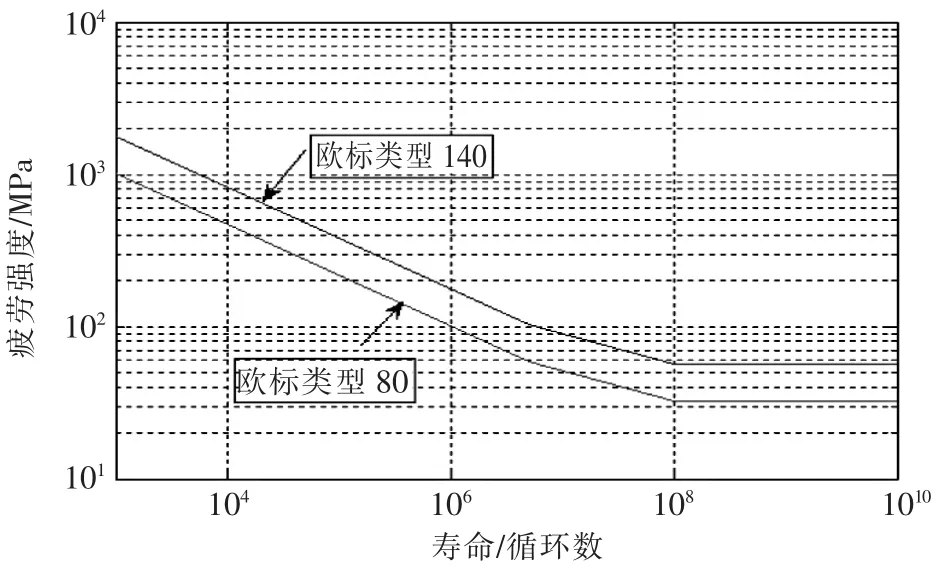

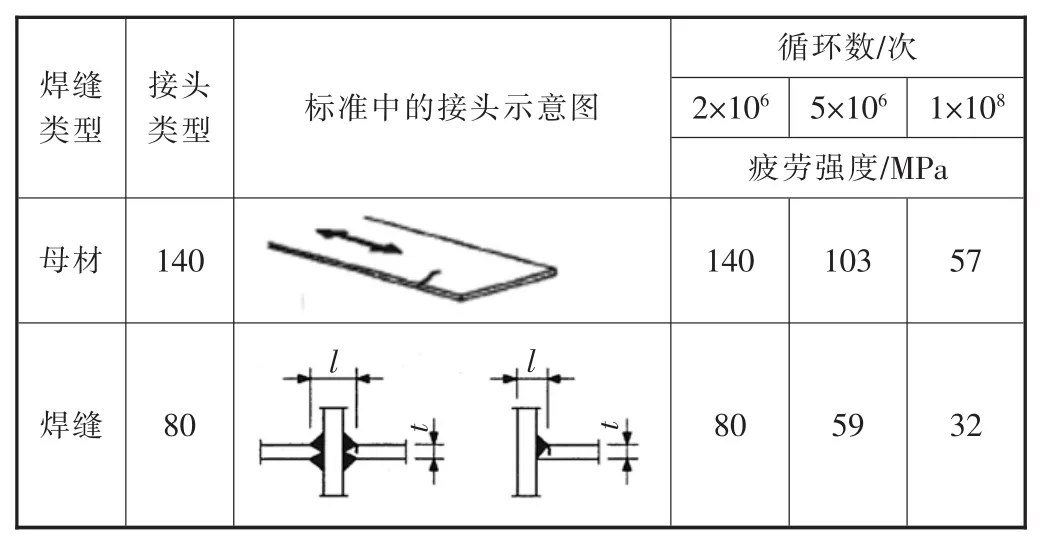

辅助安装座采用碳钢制造,其主要焊缝形式为T型焊缝,母材视为特殊的焊缝形式,各焊缝的疲劳特性参考EN1993-1-9:2005,该标准是欧洲标准Eurocode 3关于钢结构的疲劳设计标准,适用于结构获得适度的腐蚀保护和仅受到中等腐蚀(如正常的空气腐蚀)的情况。焊缝S-N曲线的置信度为75%,存活率为95%,各焊缝的疲劳特性如图2和表1所示。

▲图1 辅助安装座有限元及焊缝分布图

▲图2 母材和T型焊缝的S-N曲线图

表1 75%置信度、95%存活率下的焊缝疲劳强度

2.2 模态分析

为使结构响应分析在其固有频率附近聚集,以便更好地模拟结构与激励共振频率下的应力分布,随机振动分析采用模态叠加法。为了更好地模拟实际边界条件,模态分析是约束其螺栓安装孔的6个自由度。根据IEC61373-2010规定选取加载频率在5~250 Hz,为此取安装座前十六阶频率即可(第十六阶频率为256 Hz)。表2为辅助安装座前十六阶频率。由于构架端部的基频一般在50~60 Hz之间[2],安装座的前几阶固有频率均在这个值附近,辅助安装座在随构架运行过程中很可能导致结构发生共振,进一步说明了准静态迭加法失效,不适合用于分析安装座振动疲劳分析,需采用随机振动疲劳寿命分析方法来分析问题[7]。

表2 模态分析结果

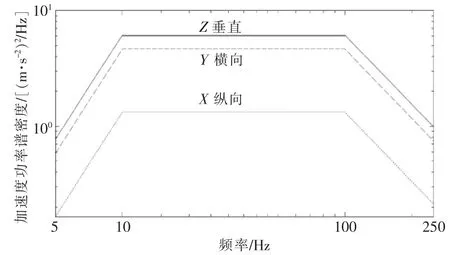

2.3 振动疲劳计算工况

根据标准IEC61373-2010,在辅助安装座上施加如图3所示的加速度激励谱,由下至上分别为纵向、横向和垂向的加速度激励谱 (图中坐标轴取双对数坐标)。图中纵向最大值为X=1.32(m/s2)2/Hz,横向最大值为Y=4.62(m/s2)2/Hz,垂向最大值为Z=6.12(m/s2)2/ Hz[2]。由模态分析边界条件,约束螺栓安装孔6个自由度,分别考虑辅助安装座在3个方向的加速度激励下安装座疲劳损伤情况。

最终校核标准为超振动试验5 h后,不出现疲劳裂纹,即三向疲劳损伤累积不过1。

▲图3 IEC61373-2010振动加速度功率谱

2.4 振动疲劳分析结果

2.4.1 纵向加速度激励

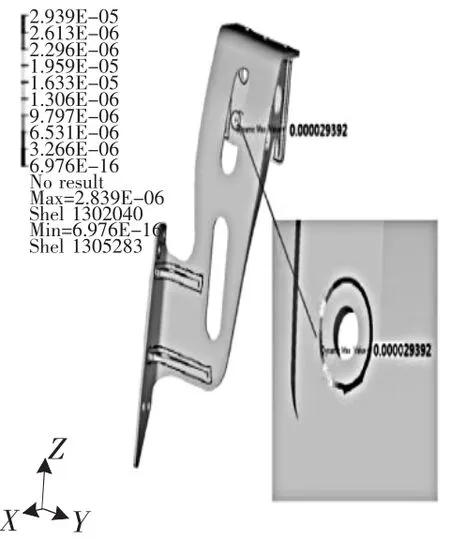

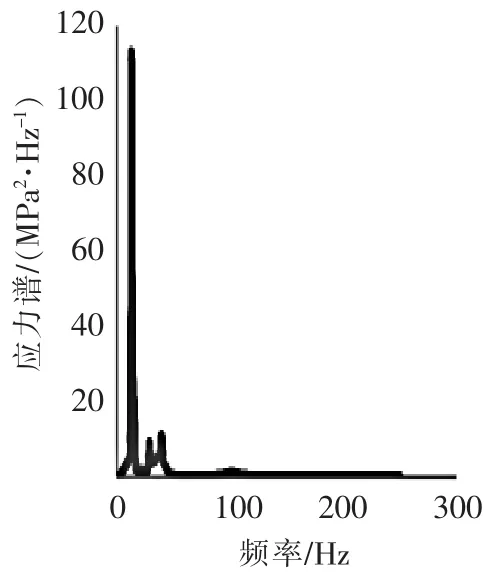

图4所示为纵向加速度激励下辅助安装座损伤分布,可知在纵向激励下辅助安装座的疲劳薄弱点位于安装座端板与构架端部的螺栓连接处,图5所示为损伤最严重处的应力谱图,从图中可以看出,在5~40 Hz这个区段的频率是造成纵向损伤的主要频率。

2.4.2 横向加速度激励

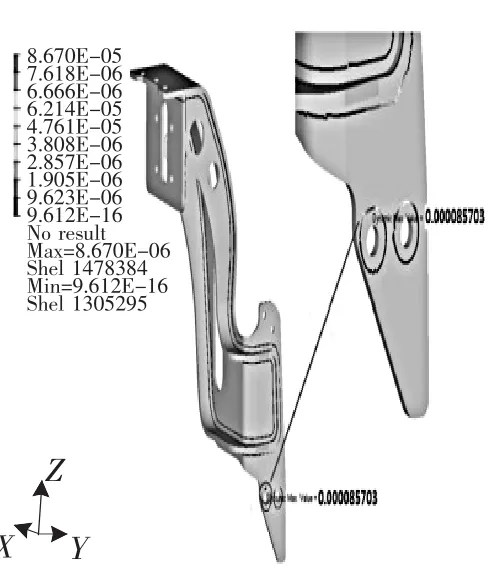

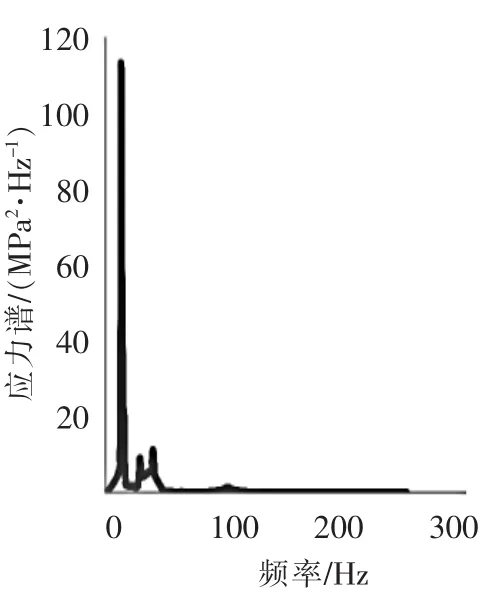

图6为横向加速度激励下辅助安装座损伤分布,可知在横向激励下辅助安装座的疲劳薄弱点位于撒沙装置安装螺栓孔处。图7为损伤最严重处的应力谱图,可看出5~10 Hz和25~50 Hz这两个区段的频率是造成横向损伤的主要频率。

2.4.3 垂向加速度激励

图8为垂向加速度激励下辅助安装座损伤分布,可知在垂向激励下辅助安装座的疲劳薄弱点位于撒沙装置螺栓安装孔处。图9为损伤最严重处的应力谱图,从图中可以看出,在5~10 Hz这个区段的频率是造成垂向损伤的主要频率。

2.4.4 三向疲劳损伤累积

辅助安装座共49个焊缝单元不满足疲劳寿命的要求,表3所示为辅助安装座损伤最大的前三个单元。辅助安装座受横向加速度激励作用下损伤最大,损伤最大值为D=1.890 836>1。

表3 辅助安装座疲劳薄弱点三向累积损伤值

▲图4 纵向加速度激励下安装座每秒损伤分布图

▲图5 疲劳薄弱点应力功率谱

▲图6 横向加速度激励下辅助安装座每秒损伤图

▲图7 疲劳薄弱点应力功率谱

▲图8 垂向加速度激励下辅助安装座每秒损伤图

▲图9 疲劳薄弱点应力功率谱

3 结束语

笔者通过建立辅助安装座的有限元模型,得到其固有频率,依据标准IEC61373-2010分析安装座在标准激励作用下的机构疲劳特性。辅助安装座疲劳损伤最大值为1.890 836,失效位置位于撒沙装置安装板螺栓孔、立板与撒沙装置安装板前后连接处,设计人员应对这些位置予以重视,必要时对结构进行改正。

在考虑辅助安装座振动疲劳问题时,采用的激励是标准激励,但实际运行过程中的轨道不平顺是复杂多变的,要得到较为精确的振动疲劳寿命,需要采用实测激励谱对辅助安装座进行计算。

[1]International Electrotechnical Commission.IEC 61373-2010 Railway Applications-rolling Stock Equipment-shock and Vibration Test[S].

[2]尹郑坤.动车组转向架端部结构疲劳强度计算方法的对比[C].合肥:第八届中国智能交通年会,2013.

[3]修瑞仙,肖守讷,阳光武,等.基于PSD方法的点焊轨道客车车体随机振动疲劳寿命分析 [J].机械设计与研究,2013,40(8):27-31.

[4]孟凡涛,胡愉愉.基于频域法的随机振动载荷下飞机结构疲劳分析[J].南京航空航天大学学报,2012,44(1):32-36.

[5]张炜.王玺.徐志勇.基于频域分析方法的随机振动疲劳损伤研究.[J].航空精密制造技术,2014(10):5-9.

[6]刘建树.高速列车转向架构架频域疲劳寿命分析 [D].成都:西南交通大学,2011.

(编辑 丁 罡)

TH113.1;TH122

A

1000-4998(2015)10-0068-03

2015年4月