基于PID算法的数控冲床PLC控制系统设计

□ 王伟龙 □ 樊瑜瑾 □ 杨 振

昆明理工大学 机电工程学院 昆明 650500

基于PID算法的数控冲床PLC控制系统设计

□ 王伟龙 □ 樊瑜瑾 □ 杨 振

昆明理工大学 机电工程学院 昆明 650500

针对传统数控冲床进给不稳定、误差较大的问题,提出了一种基于PID算法的可编程控制器(PLC)三环控制策略。通过建立液压系统的解析模型,设计相应的PID控制器进行速度环控制,利用PLC进行外环位置控制,实现了机电液一体化,有效提高了位置控制精度,降低了系统误差。

数控机床 PID 伺服系统 PLC

数控技术是制造业实现自动化、柔性化、集成化生产的基础,数控冲床是应用数控技术对各种板材如普通钢板、不锈钢及铝板等进行冷冲压成形或冲孔加工的一种机械加工设备。数控系统的引入,使用户可进行CNC系统的人机交互控制,提高了系统的操作性和可维护性。常规的CNC控制系统由运动控制器和内装式PLC组成,分别完成轨迹控制和顺序控制。然而,该控制架构本身会引起冲床进给不稳定、误差较大的问题,给实际应用带来不便[1]。

微机数字控制技术是机械制造行业现代化的标志, 柔性制造系统 FMS(Flexible Manufacturing System)、计算机集成制造系统 CIMS(Computer Integrated Manufacturing System)、智能制造系统 IMS(Intelligent Manufacturing System)的应用,进一步说明数控技术已经成为现代制造技术的基础,其水平的高低是衡量一个国家工业现代化水平的重要标志[2]。微机数字控制技术具有的逻辑处理能力可根据不同的指令进行不同方式的信息处理,从而可以通过软件来改变信息处理的方式,而不改动电路或机械机构,使机械设备具有柔性。

笔者针对转塔式数控冲床进行控制系统改造,提出了一种基于PID算法和PLC位置控制的数控冲床控制策略,通过该技术,提高了冲床的运动精度,改善了操纵特性,为高精度加工提供便利。

利用欧姆龙PLC作为中央控制器,设计了一套基于PLC控制的交流伺服电机位置控制系统,整个系统响应速度快,定位精度高,运行稳定。伺服控制系统具有高精度、高可靠性、快速定位的特点,伺服控制系统无论从速度控制还是精度控制上,能大幅度降低电机运行的能耗,能量转换效率高[3]。

1 数控冲床

1.1 数控转塔式冲床系统的组成

(1)数控系统。数控系统是转塔冲床的核心,实时监测转塔冲床的工作状态以及加工环境,接受操作人员的操作命令,控制机床各功能部件协调动作来完成加工任务。数控系统由主控机、显示器、键盘、操作面板以及功能强大的控制软件组成。

(2)伺服系统。伺服系统主要包括主轴电机伺服、X轴电机伺服、Y轴电机伺服以及T轴(转塔轴)电机伺服。伺服系统是转塔冲床至关重要的一部分,它直接驱动各轴运动,接受数控系统的运动命令并实现各轴速度、位置的控制。

(3)传动系统。主要包括主轴传动机构、X轴传动机构、Y轴传动机构以及T轴传动机构,其功能是将伺服系统输出的信号转变为各个轴的动作,其中,T轴采用电机驱动皮带轮带动转塔运动的方式来实现。

(4)进料系统。进料系统主要包括横梁、Y轴传动、夹钳、支撑板料的工作台。该系统中支撑板料的工作台结构形式为固定工作台,其最大优点是进料的运动惯性小,采用小扭矩的伺服电机即可带动。工作台采用硬质毛刷作为支撑,具有噪声小、不易划伤板料等优点,适合于薄板和固定工作台使用,但承载力小,运动阻力大[4]。

1.2 数控冲床的硬件结构

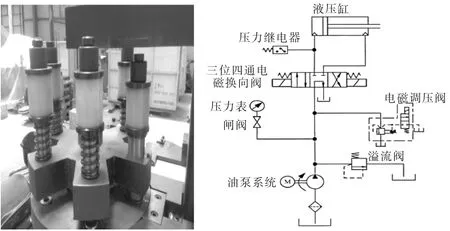

笔者研究的数控冲床主要对工件进行冲孔加工和冲压成形,系统的压力和冲头的速度取决于所需要的加工方式。冲孔加工时,要求冲头以最大的速度下降至加工工件,并且快速返回。冲压成形时,要求滑块以较快的速度下降,接近工件时冲头速度降低且系统压力升高,确保对钢板的精准成形,冲压成形完毕后,冲头以较快的速度返回。转塔实物及原理简图如图1所示,

其进给部件主要包括电机、伺服阀、作动筒等。电机控制伺服阀开关对输出端进行阀控,以达到期望的位置目标。

▲图1 转塔工作台原理图

2 液压系统模型仿真分析

2.1 液压系统数学模型

数控冲床的冲压过程通过液压缸活塞杆往返运动来实现,当阀位移xv≥0时,处于加工状态,所以只针对xv≥0的情况进行分析,建立数学模型,确定模型的传递函数及对各项性能指标进行仿真分析。

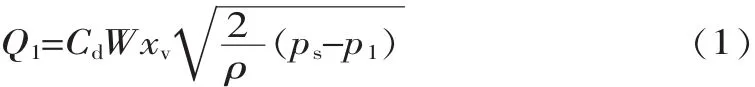

控制阀的负载流量方程是一个非线性方程:

式中:Q1为负载流量;Cd为阀口流量系数;ρ为液体密度;p1为进口油压;ps为出口油压;Wxv为面积梯度。

对式(1)进行线性化处理,写成增量式方程:

式中:Kq为流量增益系数;K为流量-压力系数。

该式表示阀在某一工作点的负载流量变化ΔQ1,是由阀的位移变化Δxv和负载压力变化Δp1两种因素引起的流量变化之和。

对式(2)进行拉氏变换,得:

式中:Q1(s)为ΔQ1的拉氏变换;xv(s)为 Δxv的拉氏变换;p1(s)为Δp1的拉氏变换。

加工状态下,对液压缸的流量连续方程进行拉氏变换后得到:

式中:βe为液压油体积弹性模量。

液压缸与负载的动力学平衡方程为:

式中:mt为折算到活塞杆上的活塞与负载的总等效质量,kg;A1为无杆腔的工作面积;A2为有杆腔的工作面积;Bp为黏性阻尼系数;FL、FC为进口和出口负载;xp为液压缸位移量。

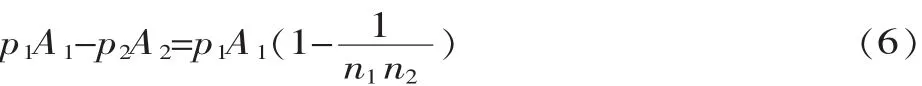

设p1=n1p2和A1=n2A2,其中n1、n2为比例因子,均大于1,得到:

对式(7)取增量式再进行拉氏变换得到:

式中:N为比例因子。

当外加载荷FL为0时,即可得到xv为输入、xp为输出的传递函数:

2.2 液压系统仿真模型搭建

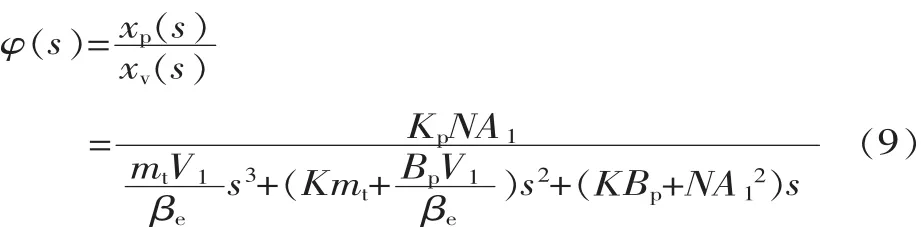

基于以上液压系统模型推导,利用MATLAB中的Simulink建立了整个液压系统的框图模型如图2所示。

▲图2 液压系统仿真框图

3 数控冲床液压系统PID控制

3.1 PID控制原理

PID控制器具有稳定性好、结构简单、调整方便、工作可靠等优点,成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握、得不到精确的数学模型时,采用PID控制技术最为方便。PID控制器的参数整定是控制系统设计的核心,它是根据被控对象的特性来确定PID控制器的参数大小。PID控制算法

要求系统是一个闭环控制系统,具有反馈环节,并将结果反馈到控制路线上,本文主要研究PID控制电机转速[5]。

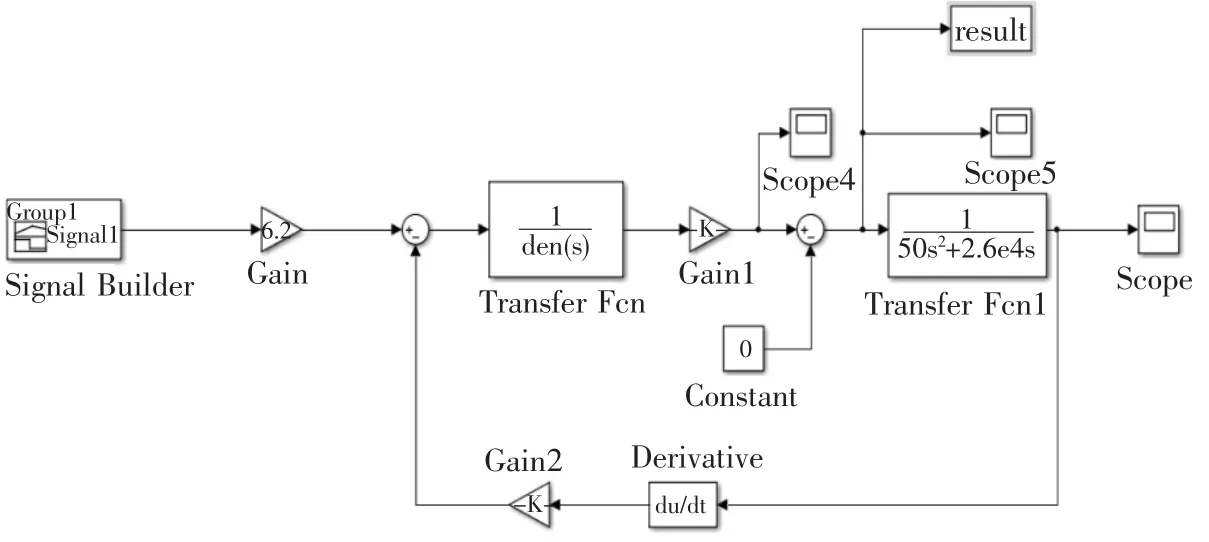

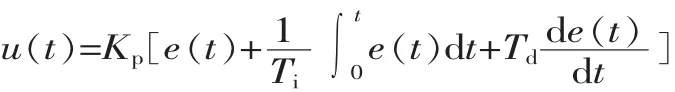

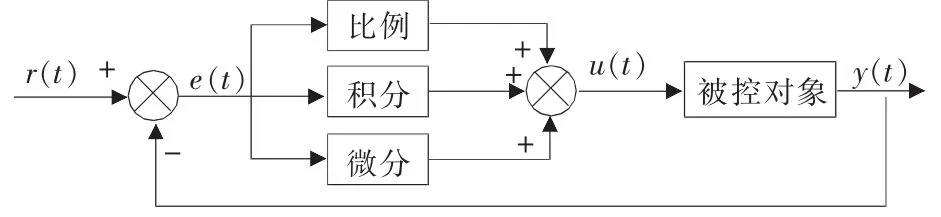

PID控制器的核心在于实现比例、积分、微分环节,如图3所示。比例+积分+微分(PID)控制器公式可以表达为:

▲图3 PID控制系统原理图

式中:u(t)为输出信号;e(t)为输入信号;Kp为比例放大系数;Ti为积分时间常数;Td为微分时间常数。

PID控制算法不一定是比例、积分、微分三者的完全体,也可以是PD,PI,甚至只有P的算法控制。之前大多数人对于闭环控制的一个最简单的认识就只有P控制,将当前结果反馈回来,再与目标相减,为正的话,就减速,为负的话就加速,其实不然。

PID控制器各校正环节的作用如下。

(1)比例环节。反应系统的当前偏差e(t),系数大,可以加快调节,减小误差,但过大的比例使系统稳定性下降,甚至造成系统不稳定;

(2)积分环节。反应系统的累计偏差,使系统消除稳态误差,提高无差度,因为有误差,积分调节就进行,直至无误差;

(3)微分环节。反映系统偏差信号的变化率e(t)-e(t-1),具有预见性,能预见偏差变化的趋势,产生超前的控制作用,在偏差还没有形成之前,已被微分调节作用消除,因此可以改善系统的动态性能。但是微分对噪声干扰有放大作用,加强微分对系统抗干扰不利。积分和微分都不能单独起作用,必须与比例控制配合[6]。

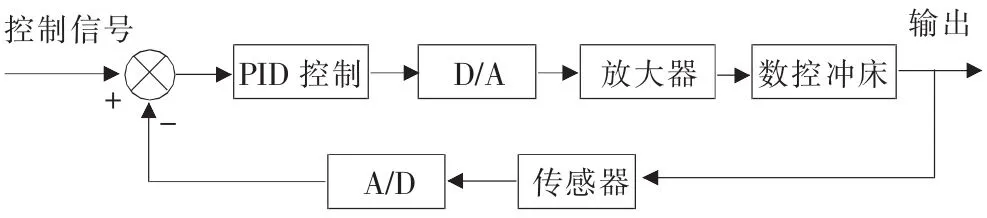

3.2 PID控制系统原理的设计及仿真

数控冲床系统框图如图4所示,当外负载变化、系统挠动引起液压缸的速度压力发生变化时,传感器将测得的信号经过A/D转换,与给定的控制信号相比较,比较所得的偏差信号作为控制器的输入,控制器的输出作为控制量经过D/A转换,通过放大器后作用在比例伺服阀的阀芯上,通过调节阀芯的位移,来改变阀的开口度,从而改变进入液压缸的流量,使液压缸能够克服外负载的干扰和系统的挠动,保持稳定的速度和压力[7]。

▲图4 数控冲床液压系统框图

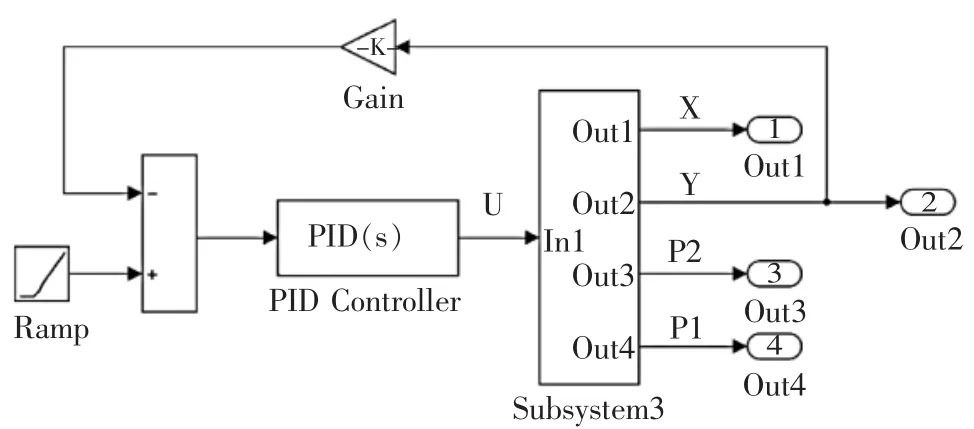

3.3 液压系统PID控制器的仿真

数控冲床液压系统数学模型的输入为比例阀的电压信号,输出变量包括位移、速度和压力,在这几个输出量中,活塞速度的调节直接决定于系统的流量(比例阀的开口量),所以本文研究的数控冲床液压系统PID控制主要是速度的反馈控制,主要对速度这一输出变量进行仿真,如图5所示为系统PID控制仿真框图。

▲图5 系统PID控制仿真框图

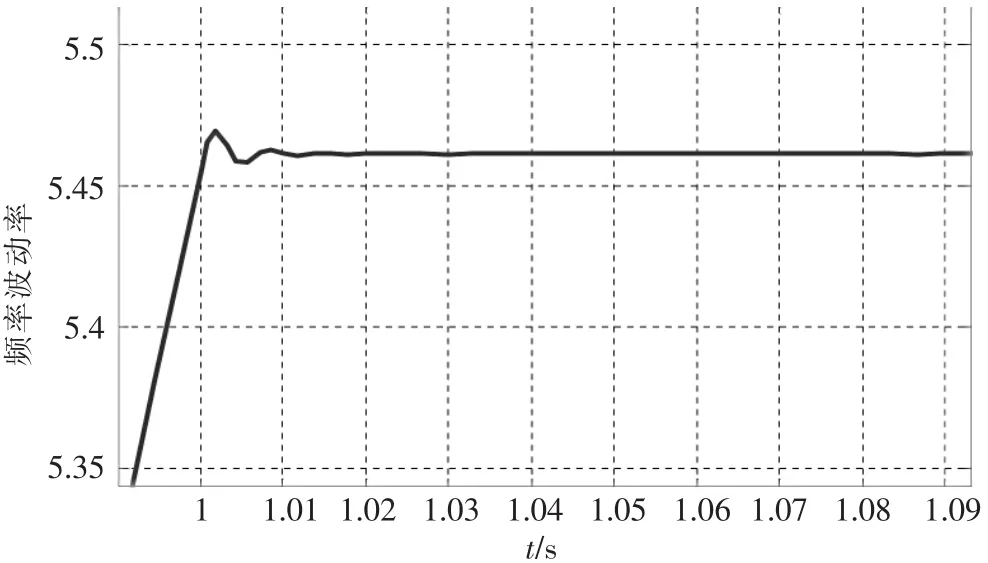

图6所示为MATLAB仿真结果位置跟踪图,由图中可以发现,脉冲信号存在小幅度的振荡,但超调时间非常短,超调量也很小,可以判定PID控制系统对输入信号有很好的响应特性。

▲图6 MATLAB仿真结果位置跟踪图

4 伺服系统的PLC控制

数控冲床是一种高精度、高效率的自动化设备,提高数控冲床的可靠性尤为重要。伺服系统的PLC根据工艺要求自动计算机械部件位置,PLC位置控制模块将速度信号和位置设定值通过总线传输到伺服驱动器,与旋转编码器检测到的伺服电机的实际速度和实际位移相比较,再通过集成在数字伺服驱动器中DSP内部的PID算法进行PID调节,产生的控制信号控制伺服电机的驱动电路,从而实现精确定位的目的[8]。

该系统采用位置环、速度环、电流环三环控制模式,由PLC位置控制伺服模块根据所设计的机械部件

工艺要求产生的位置、速度指令,再通过位置、速度、电流控制器分别对位移误差、速度误差、电流误差进行P调节和PI调节,可以得到较好的补偿。在达到理想的动态性能同时,还附加有速度前馈控制,即在PI的基础上,叠加上正比于内部指令速度的信号,用来减小微分增益或电机环路阻尼所带来的跟随误差[9]。

数控冲床全闭环伺服系统不但要实现快速运动,而且要保证进给运动的稳定性,获得更高的位置精度。伺服电机的编码器将位移检测信号反馈到伺服驱动器,驱动器将输入信号的脉冲频率和脉冲数与回馈信号的频率和脉冲数进行对比,由PID算法控制系统调节输出量的大小,经速度控制器、位置控制器、电流控制器作出调节。电流控制器和速度控制器采用PI控制,位置控制器采用P控制,电流控制器的输出最终转化为电压信号控制伺服电机。伺服电机的转速与输入信号的脉冲频率成正比,而电机的移动量则由脉冲数决定[10]。

欧姆龙CJ系列PLC为模块式结构形式,本身不具备内置定位指令,在配置伺服位置模块之后,通过脉冲发送指令和绝对位移指令,向伺服驱动器发送指定数量的脉冲串,从而实现伺服电机的定位控制。PLC控制向伺服驱动器发送的脉冲数量、移动速度、加减速时间,实现准确定位控制[12]。

5 结束语

通过对该系统的调试,证明系统具有经济性好、可靠性高等特点。将PID控制和PLC控制相结合,有效提高了系统的控制精度,降低了系统的误差,基于PID算法的PLC控制系统的设计,解决了机床进给运动的稳定性,从而获得更高的位置精度。随着我国经济的高速发展,数控冲床作为一种高精度、高效率的自动化设备,具有很大的市场前景。

[1] 刘振堂.国外数控冲床的现状和发展趋势[J].锻压机械,2002(1):7-9.

[2] Robert N Bateson.Introduction to Control System Technology[M].New Jersey:Pearson Education Inc.,2002.

[3] 钟肇新.可编程控制器原理及应用 [M].广州:华南理工大学出版社,2008.

[4] 张华宇,谢凤芹.数控机床电气及PLC控制技术 [M].北京:电子工业出版社,2010

[5] 段苏振.提高PLC控制系统可靠性的设计因素 [J].电气传动,2003(5):45-49.

[6] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002.

[7] 张仑.可编程序控制器中PID控制的研究[J].电气电子教学学报,2005,27(3):90-92.

[8] 李奥.液压系统PLC控制 [M].北京:化学工业出版社,2009.

[9] 邓志良,刘维亭.电气控制技术与PLC[M].南京:东南大学出版社,2002.

[10]L Sweeney.Improvement Demands in CNC Machining Operationgs[J].AFE Facilities Engineering Journal,1966,23(3):33-36.

[11]欧姆龙公司.CS1W-MC221(-V1)/421(-V1)Motion Control Units Operation Manual[Z].2004.

[12]欧姆龙公司.OMRON可编程控制器CP1H CPU单元编程手册[Z].2005.

(编辑 丁 罡)

TH122;TP271+.4

A

1000-4998(2015)10-0029-04

2015年4月