含体积型缺陷管道的剩余强度评价

冉龙飞, 王晓霖

(1.辽宁石油化工大学,辽宁抚顺 113001; 2. 抚顺石油化工研究院, 辽宁抚顺 113001)

含体积型缺陷管道的剩余强度评价

冉龙飞1, 王晓霖2

(1.辽宁石油化工大学,辽宁抚顺 113001; 2. 抚顺石油化工研究院, 辽宁抚顺 113001)

由于管道输送介质易燃、易爆等特点,管道一旦失效,发生泄漏,输送介质将迅速扩散,遇到火源就会剧烈燃烧,甚至爆炸,其后果是灾难性的。为了防止管道意外事故的发生,采取适当的方法对含体积型缺陷管道的剩余强度作出评价。基于含体积型缺陷管道的受力情况,应用ABAQUS有限元分析软件模拟缺陷管道的力学行为,计算含体积型缺陷管道的失效压力,分析缺陷长度、缺陷深度以及缺陷宽度与失效压力的关系,得出管道允许存在的最大缺陷尺寸。依据该尺寸对含体积型缺陷管道作出继续使用、降压、修复、更换等方案选择,以此保证油气管道的输送安全。

失效; 缺陷; 腐蚀; 有限元

管道作为油气资源输送的主要方式,将国内外油气管线串联起来,形成比较完善的油气管网。由于管线建设距离的不断延长,所以大部分管道都埋在土壤中,受到土壤类型、土壤中硫化物含量、微生物等因素造成管道腐蚀。腐蚀是油气管道破坏的主要形式,其后果使管道壁厚变薄。随着腐蚀的进一步加剧,会造成管道出现局部破裂,发生泄漏。体积型缺陷是管道上常见缺陷,腐蚀是含体积型缺陷管道的主要损坏形式。腐蚀型缺陷管道剩余强度评价所依据的标准有:国外主要依据ASME B31G标准、DNV RP-F101标准等,国内主要依据SY/T 0087.1—2006《钢制管道及储罐腐蚀评价标准》。采用适合的剩余强度评价标准对含腐蚀型缺陷管道的剩余强度作出有效评价,可以防止管道断裂事故的发生,最大限度地减少由于管道停输带来的经济损失。鉴于油气管道安全输送的重要地位以及管道事故发生所带来的灾害,对含体积型缺陷管道的剩余强度作出正确评价,对国民生产、生活都具有重要意义[1-2]。

1 腐蚀缺陷的类型

腐蚀是油气管道产生体积型缺陷的主要原因,腐蚀型缺陷的主要形式有局部腐蚀缺陷和交互作用缺陷。局部腐蚀类型主要有点蚀、沟槽型腐蚀、焊缝腐蚀、螺旋型腐蚀,其筒图如图1所示[3-4]。

图1 局部腐蚀类型简图

Fig.1 Sketch of localized corrosion types

交互作用的缺陷是由于缺陷距离比较近导致缺陷之间相互作用,主要类型有环向排列缺陷、轴向排列缺陷、交叠排列缺陷。

2 失效压力和评价方法

2.1 失效压力

含体积型缺陷的管道失效压力预测方法按照(1)式计算[3-5]:

(1)

2.2 评价标准

鉴于管道失效的危害性,对含腐蚀性缺陷管道的剩余强度评价具有实际意义。基于此目的,依据国际标准,选择适当的评价方法,对含缺陷管道的剩余强度作出评价。评价过程中主要依据的标准有ASME B31G、DNV RP-F101等[7-8]。

ASME B31G标准:

失效压力:

(2)

Folias膨胀系数:z=L2/Dt,

z≤50时,M=(1+0.627 5z+0.003 375z2)1/2,

z>50时,M=0.032z+3.3

式中:Sflow为流变应力,MPa,Sflow=1.1σs;d为管道缺陷深度,mm;t为管道壁厚,mm;L为管道缺陷长度,mm。

DNV RP-F101标准:

失效压力:

(3)

式中:σb管道的拉伸强度,MPa。

上述两种标准对于孤立缺陷,失效压力计算方法类似,对于组合缺陷而言,ASMEB31G标准与DSVRP-F101标准在计算时存在差异,前者需辅助计算Folias膨胀系数,后者辅助计算长度校正系数。

3 有限元分析

应用ABAQUS有限元分析软件,预测含腐蚀缺陷管道的失效压力,计算结果与应用标准计算的结果对照分析,表明结果的精确性。根据含腐蚀缺陷管道表现形式,可选择4种缺陷类型来进行有限元模拟,分别是椭球形缺陷、平底缺陷、均匀壁厚缺陷、柱面缺陷。在实际建立有限元模型时,必须注意合理构造并简化模型以及模型的离散化。管材的硬化性能采用Ramberg-Osgood幂硬化应力-应变关系来反映,表达式为[9-10]:

(4)

式中:σs为屈服强度,MPa;ε0为初始应变;n为幂硬化指数;α为硬化指数。

含缺陷管道在各种载荷以及内压共同作用下,根据载荷大小的变化,依次经过弹性阶段、屈服阶段、强化阶段、颈缩阶段,在这4个阶段,管道的变形情况表现为弹性变形、塑性变形直至达到拉伸强度,局部出现塑性失稳,管道最终断裂失效。整个过程描述的是非线性的。

选择特定管材,明确管径、壁厚,设置基础缺陷长度、深度和宽度,应用ABAQUS有限元计算软件,来分析含缺陷型管道的缺陷深度、缺陷宽度和缺陷长度对失效压力的影响情况[11-13]。

缺陷深度与失效压力的关系曲线如图2所示。由图2可见,随着缺陷深度的增加,失效压力急剧变小,但是在整个变化过程中,失效压力的变化率不同,缺陷深度较小时,变化率较小,随着缺陷深度的逐渐增大,失效压力的变化率增大。缺陷宽度与失效压力的关系曲线如图3所示,由图3可见,当缺陷宽度较小时,失效压力变化很小,但随着宽度的不断增大,失效压力减小。

图2 缺陷深度与失效压力的关系

Fig.2 Relationship between defect depth and defect failure pressure

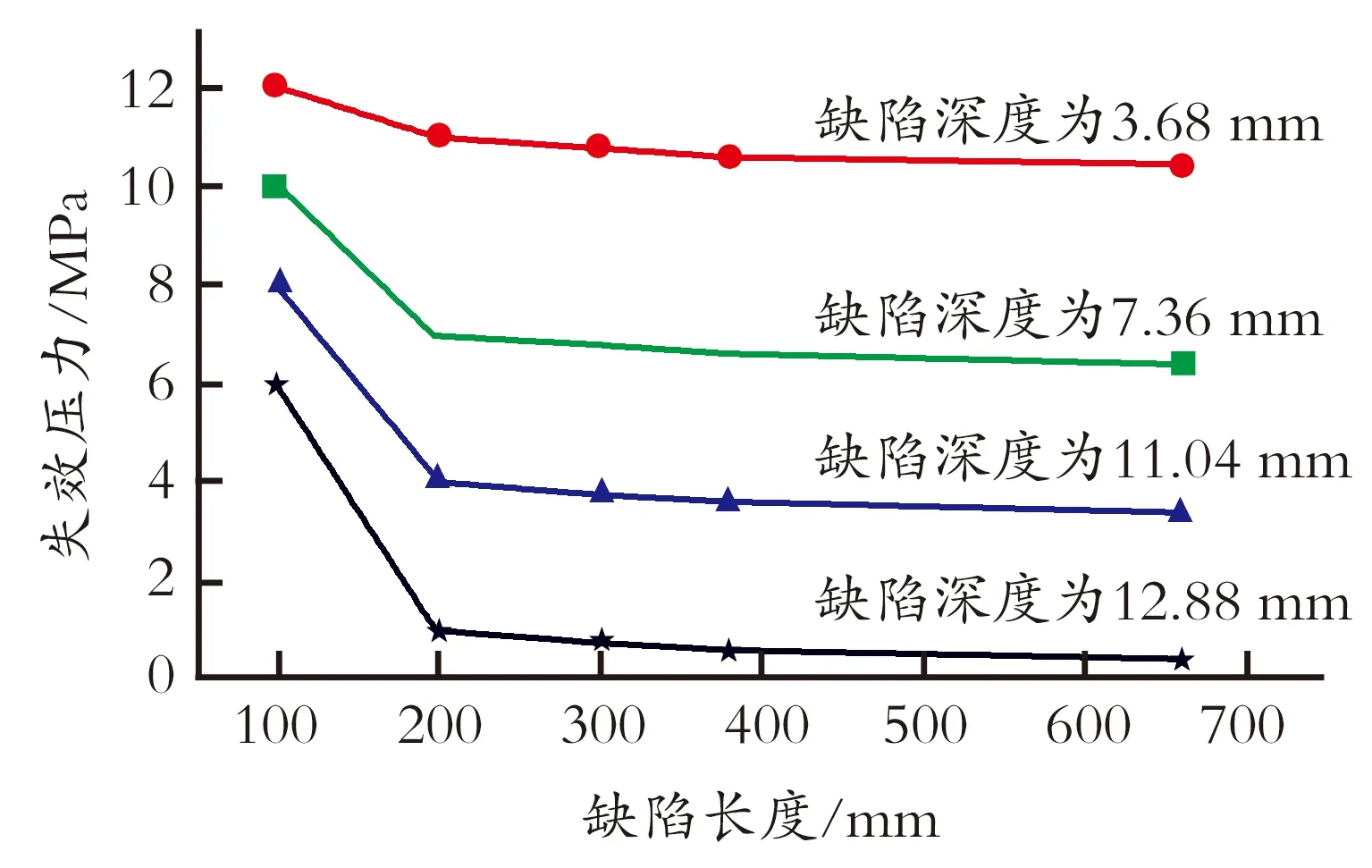

缺陷长度与失效压力的关系曲线如图4所示。由图4可见,随着管道缺陷长度的增加,失效压力不断减小,但失效压力随缺陷长度的变化率是不同的。当管道缺陷长度相同时,缺陷深度越大,失效压力越小。

图3 缺陷宽度与失效压力的关系

Fig.3 Relationship between defect width and defect failure pressure

图4 缺陷长度与失效压力的关系曲线

Fig.4 Curves of defect length and failure pressure

4 结论

上述两种评价标准在实际应用中,ASME B31G标准通过缺陷长度、缺陷深度来计算管道的失效压力,适用于含有轴向缺陷的腐蚀管道,在剩余强度评价过程中,主要针对孤立缺陷,并未考虑腐蚀缺陷间的相互作用情况,评价结果相对保守。DSV RP-F101标准能对高强度钢缺陷管道的剩余强度作出评价,考虑了缺陷间的相互作用情况,评价结果保守程度较低,但对于服役时间较长的管道需考虑标准的适用情况。

应用ABAQUS有限元软件分析体积型缺陷管道的缺陷深度、缺陷长度、缺陷宽度对失效压力的影响情况,得出缺陷深度、缺陷长度较小时,失效压力的变化很快,随着缺陷深度和缺陷长度的增大,失效压力的变化情况会减缓。对缺陷长度相同,缺陷深度不同的管道,深度越大失效压力越小。缺陷宽度较小时,管道的失效压力变化不明显,随着缺陷宽度的增大,管道失效压力的变化趋势趋于明显。

[1] 郑茂盛.现役油气管道安全性评价研究现状[J].石油工程建设,2004,25(2):1-6.

Zheng Maosheng.The current research status of oil and gas pipeline safety evaluation [J].Petroleum Engineering Construction,2004,25(2):1-6.

[2] 赵新伟,路民旭.含裂纹管道剩余强度评价方法及其应用[J].石油矿场机械,2010, 28(3): 24-28.

Zhao Xinwei, Lu Minxu. The crack pipe residual strength evaluation method and its application [J]. Oil Field Machinery, 2010,28(3):24-28.

[3] 范开峰,王卫强,孙瑞,等.天然气管道腐蚀与防腐分析[J].当代化工,2013,42(5):54-56.

Fan Kaifeng, Wang Weiqiang, Sun Rui, et al. Analysis of corrosion and anticorrosion of natural gas pipeline[J].Contemporary chemical Industry,2013,42(5):54-56.

[4] 张良,赵新伟.含体积型缺陷钢管的剩余强度计算与水压爆破试验验证[J].焊管,2013(9):29-33.

Zhang liang, Zhao Xinwei.With volume type defect of steel pipe residual strength calculation and experiment of water pressure blasting [J]. Journal of Welded Pipe,2013(9):29-33.

[5] 张日向,顾孜昌,姜萌.考虑双腐蚀缺陷影响的内压钢管有限元分析[J]. 钢结构, 2010(2):19-23.

Zhang Rixiang, Gu Zichang, Jiang Meng. Consider double corrosion defects affect the internal pressure steel pipe of finite element analysis [J]. Journal of Steel Structure, 2010(2):19-23.

[6] 帅健.管线力学[M].北京:科学出版社,2010.

[7] 彭善碧,李长俊,刘思斌,等.油气管道剩余强度评价方法[J].石油工程建设,2005,31(3):17-19.

Peng Shanbi, Li Changjun, Liu Sibin,et al. The oil and gas pipeline residual strength evaluation method [J]. Journal of Petroleum Engineering Construction, 2005, 31(3):17-19.

[8] 衣红兵,牟宗元,王学国.油田埋地管道防腐层检测方法[J]. 石油工程建设,2010(2):32-35.

Yi Hongbing,Mu Zongyuan, Wang Xueguo. Oil field buried pipeline coating method [J]. Journal of Petroleum Engineering Construction,2010(2):32-35.

[9] 赵新伟,李鹤林.油气管道完整性管理技术及其进展[J].中国安全科学学报,2006,16(1):12-14.

Zhao Xinwei,Li Helin. Oil and gas pipeline integrity management technology and its progress [J]. Chinese Journal of Safety Science, 2006(1):12-14.

[10] 马彬,帅健,李晓魁,等.新版ASME B31G—2009管道剩余强度评价标准先进性分析[J].天然气工业,2011,31(8):112-115.

Ma Bin, Shuai Jian, Li Xiaokui, et al. The new ASME B31G—2009 pipe residual strength evaluation standard advanced analysis [J]. natural gas industry, 2011,31(8):112-115.

[11] 严人凡,翁永基,董绍华,等.油气长输管线风险评价与完整性管理[M].北京:化学工业出版社,2005.

[12] 程方杰,武云龙.含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证[J].压力容器,2012(9):13-17.

Cheng Fangjie, Wu Yunlong. With volume type flaw pipeline surface finite element model of stress and strain state analysis and test [J]. Journal of Pressure Vessels, 2012(9):13-17.

[13] 崔铭伟,曹学文.不同钢级腐蚀管道剩余强度分析方法的对比[J].油气储运,2012(2):86-89.

Cui Mingwei, Cao Xuewen. Different grade of steel pipeline corrosion residual strength comparison analysismethod [J]. Journal of Oil and Gas Storage and Transportation, 2012(2):86-89.

(编辑 王亚新)

Assessment of Remaining Strength of the Pipeline with Volumetric Type Flaw

Ran Longfei1, Wang Xiaolin2

(1.Liaoning Shihua University, Fushun Liaoning 113001,China;2.FushunResearchInstituteofPetroleumandPetrochemicals,FushunLiaoning113001,China)

Due to pipelines’ medium of transportation is flammable and explosive,or its other characteristics, once the pipeline exist failure, leakage occurs, the rapid diffusion transport medium, encountered the fire will be intense burning, or even an explosion, the consequences are disastrous. In order to prevent the pipeline accidents, adopt appropriate methods to assess the residual strength of the pipe with volumetric type flaw. The force of the pipe with volumetric type flaw based on mechanical behavior, finite element analysis software ABAQUS was applied to simulate defects in pipes, calculating the failure pressure body containing product defect analysis of pipeline, defect length, defect depth and defect width and failure pressure, the maximum allowable flaw size of pipe. According to the size of the pipe with volumetric type flaw to continue to use, buck, repair, replacement scheme selection, in order to ensure the safe transportation of oil and gas pipeline.

Failure; Defects; Corrosion; Finite element

1006-396X(2015)01-0093-04

2014-05-19

2014-11-28

冉龙飞(1989-),男,硕士研究生,从事油气储运系统安全研究;E-mail:sxbjrlf@163.com。

王晓霖(1977-),男,高级工程师,从事油气储运系统安全方面研究和管理工作;E-mail:cupwxl@126.com。

TE973.91

A

10.3969/j.issn.1006-396X.2015.01.019