亚油酸甲酯热氧化衰变动力学研究

王学春,方建华, 陈波水,王 九,吴 江

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

亚油酸甲酯热氧化衰变动力学研究

王学春,方建华, 陈波水,王 九,吴 江

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

为了考察亚油酸甲酯的热氧化衰变特性,采用自制氧化模拟装置将样品加速氧化,定时取样,利用气相色谱测定亚油酸甲酯在不同温度下的氧化曲线;通过Rancimat法加速氧化实验,测定了亚油酸甲酯的氧化诱导期;同时采用一个简单连串反应模型,求出了反应速度方程的积分形式,并且分别利用微分方程法和积分法对反应速度方程式的参数进行了计算,进而确定了反映亚油酸甲酯热氧化降解历程的宏观反应动力学方程式,为进一步建立生物柴油高温热氧化衰变模型提供数据支持。

亚油酸甲酯; 氧化衰变; 诱导期; 连串反应模型; 动力学方程

随着能源消耗量日益增加以及矿物燃料的日趋枯竭,迫切要求新型石油替代能源的快速发展,其中,生物柴油作为一种新型能源,具有清洁、储量大、可再生和环境友好,具有与石化柴油相近的燃料特性,已受到世界各国的普遍关注[1-5]。但是生物柴油分子中含有大量的不饱和组分,在高温条件下进入曲轴箱后易发生热氧化,诱导发动机油变质,导致发动机油胶质增多,腐蚀性增大、清净分散性变差,甚至引起燃料系统结胶, 过滤器和喷油嘴堵塞等问题[6-8]。目前,柴油发动机燃用生物柴油导致的发动机润滑油性能衰变问题,国内外研究大多都局限于从宏观上描述生物柴油引起发动机油常规理化指标和性能变化,缺乏从单脂肪酸甲酯结构水平上深入研究生物柴油诱导发动机油氧化衰变的化学本质,缺乏基于单脂肪酸甲酯氧化降解特性参数表达的、描述其氧化衰变历程的动力学模型或判据。鉴于此,本文利用气相色谱测定油酸甲酯在不同温度下的氧化曲线;通过Rancimat法加速氧化实验,测定亚油酸甲酯的氧化诱导期;同时采用一个简单连串反应模型,求出反应速度方程的积分形式,确定了反映亚油酸甲酯热氧化降解历程的宏观反应动力学方程式及拟合参数。

1 实验部分

1.1 仪器和试剂

氧化反应模拟装置,自制; Rancimat 873型生物柴油氧化安定性测定仪,瑞士万通公司;Agilent 7890A型气相色谱仪,美国安捷伦公司。

亚油酸甲酯(分析纯,色谱纯);正己烷(分析纯);水杨酸甲酯(色谱纯)。

1.2 实验方法

采用氧化模拟试验,将一定量的亚油酸甲酯放入反应管,通过控制反应温度使油样加速氧化,定时取样,利用气相色谱分别测定亚油酸甲酯在100、110、120、130 ℃下的氧化安定性曲线。

1.3 分析与评价方法

1.3.1 氧化诱导期的测定 氧化诱导期采用Rancimat法(EN 14112:2003)测定。在空气流量10 L/h的条件下,通过控制反应温度(100、110、120、130 ℃),使油样发生加速氧化,用去离子水吸收氧化过程中生成的甲酸、乙酸等挥发性产物,从水的电导率曲线的切线交点或二阶导数的最大值点可推出电导率突变点的时间,即亚油酸甲酯在不同温度下的氧化诱导期tm,实验结果如表1所示。由表1可知,亚油酸甲酯在110 ℃时的氧化诱导期仅为0.210 h,达不到国标要求(>6 h)。而随着温度的升高,氧化诱导期明显的缩短,氧化安定性下降。

表1 亚油酸甲酯在不同温度下的诱导期

1.3.2 气相色谱法测定剩余反应物含量 条件:色谱柱HP-5(30 m×320 μm×0.25 μm);程序升温:初始温度160 ℃,保持13 min,然后10 ℃/min到终止温度230 ℃,保留2 min;高纯N2为载气,柱流速21.5 mL/min,柱前压10.5 kPa,柱流量1.5 mL/min;氢气流量30 mL/min;空气流量400 mL/min;尾吹气流量25 mL/min;隔垫吹扫流量25 mL/min;分流进样,进样口温度250 ℃;控制方式:线速度40 cm/s,分流比为80∶1;FID前检测器温度250 ℃;进样量1 μL。

图1为亚油酸甲酯混合标样气相色谱。从图1中可以看出,色谱峰分离效果明显,峰形尖锐,依次为溶剂正己烷、内标物水杨酸甲酯以及亚油酸甲酯标样,保留时间分别为1.571、2.231、10.271 min。

图1 标准溶液的气相色谱

Fig.1 Gas chromatogram of standard solution

2 结果与分析

2.1 气相色谱定量分析氧化亚油酸甲酯残余量

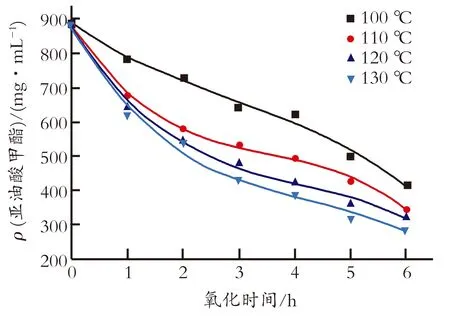

根据标准溶液气相色谱图,本实验对氧化后试样剩余的亚油酸甲酯含量进行定量分析,并对其进行热氧化动力学特性研究,图2为亚油酸甲酯在不同温度下的氧化曲线。由图2可知,在不同温度下亚油酸甲酯表现出不同的稳定性,在高温条件下发生明显的氧化降解,且随着温度的升高,氧化程度越深。表2为不同温度下氧化时间和剩余亚油酸甲酯含量的多项式拟合方程。

图2 亚油酸甲酯在不同温度下的氧化曲线

Fig.2 The oxidation curves of methyl linoleate under different temperature

2.2 亚油酸甲酯热氧化降解动力学模型

生物柴油的热氧化是一个过氧化物不断生成和分解的动态过程,且初级氧化产物不稳定会迅速发生分解,另外根据反应过程中体系吸收氧气的速度,初级氧化过程又可分为:①抑制阶段,发生的主要反应是生物柴油中活性组分发生脱氢反应,形成活性自由基(R·),此时无明显的吸氧现象;②缓慢氧化阶段,从开始吸收氧到诱导期结束,该阶段氧化速度逐渐增大,主要发生链增长反应,是氢过氧化物的聚集阶段。根据上述氧化机理可以认为产生初级氧化产物的自催化氧化反应是主要反应,次级氧化反应是次要的,且次级氧化产物的生成量与过氧化物不成比例[9-10]。而生物柴油的热氧化是选择性氧化过程,即参与反应的组分主要是易于发生脱氢反应的不饱和脂肪酸,其他的组分可视为惰性组分,因此作为不饱和脂肪酸衍生物的亚油酸甲酯,其氧化过程也有可能遵循上述反应机理[11],根据复杂反应速率的近似处理法,对于连串反应,若其中某一步反应速率很慢,那么对总的反应起到控制作用的是这最慢的一步,即连串反应的总速率等于最慢一步的速率。本文假定亚油酸甲酯热氧化是由一个自催化反应和一个准一级反应组成的连续竞争的连串反应模型(其中一个用来描述过程的主反应,即初级氧化产物的生成;另一个描述副反应,即次级氧化产物的生成)。上述氧化反应模型可以用下面的方法表示:

其中,A表示参与氧化反应的亚油酸甲酯,B表示初级氧化产物,D表示次级氧化产物,k1—A氧化生成B的速率常数,k2—B氧化生成D的速率常数。

在反应体系中亚油酸甲酯的初始质量浓度cA,0=889.3 mg/mL,此时初级氧化产物和次级氧化产物浓度均为0,经时间t后,A、B、D三者的瞬时质量浓度分别为cA、cB、cD,此时A的氧化降解反应速率可以表示为:

(1)

而初级氧化产物B的生成速率为:

(2)

对式(2)积分可得:

当n=1时,

(3)

当n≠1时,

(4)

当dcB/dt=0时,即初级氧化产物B的浓度达到极大值,此时反应时间t即为氧化诱导时间tm,由此可以得到:

当n=1时,

(5)

当n≠1时,

(6)

而次级氧化产物cD=cA,0-cA-cB,特别是当反应级数n=1时,即可通过式(1)和式(5)来间接确定亚油酸甲酯热氧化反应第二阶段的速率常数k2,这样在一定反应温度下,就可以根据cA、cB、cD与时间t的函数关系作图,从而可以更直观的评价亚油酸甲酯的氧化安定性。

2.3 动力学参数的计算

2.3.1 微分法计算动力学参数 对式(1)两边取对数得:

(7)

即ln(-dcA/dt)与lncA呈线性关系。对表2中不同反应温度下所得多项式拟合方程进行求导,分别求出不同时间对应的ln(-dcA/dt)和lncA值,用所得数据作图,可得到一条直线,见图3。由图3可知,不同温度下亚油酸甲酯在第一阶段的氧化反应级数为n及反应速率常数k1可分别通过直线的斜率和截距求得,结果见表3。

图3 不同温度下lncA对ln(-dcA/dt)曲线

Fig.3 The plots of lncA~ln(-dcA/dt) at different temperature

2.3.2 积分法计算动力学参数 由式(1)可得:

(8)

当n=1时,将(8)式两边积分可得:

(9)

由此可以得到lncA与t呈线性关系。结合图1,分别求出亚油酸甲酯在不同温度时对应的lncA,用所得数据作图,可得一条直线,见图4(a)。由图4(a)可知,不同温度下亚油酸甲酯在第一阶段lncA~t的数据线性关系显著。根据直线的斜率以及方程(5),计算反应速率常数k1、k2,见表4。

表3 微分法计算动力学参数

当n≠1时,将式(8)两边积分可得:

(10)

图4 不同温度下lncA对t和对t曲线

2.3.3 反应活化能的确定 对Arrhenius方程k=Aexp(-Ea/RT) 两边取对数得:

(11)

根据上述4个不同温度下得到的速率常数,以lnk对1/T进行线性回归分析,结果见图5。通过公式(11)即可求出亚油酸甲酯热氧化反应两个阶段的反应活化能Ea1和Ea2及对应的指前因子A1、A2。

根据图5中直线斜率-Ea/R和截距lnA,即可计算出亚油酸甲酯热氧化反应活化能和指前因子,从而求出反应温度和反应速率常数的关系式见表5。

图5 lnk对1/T线性回归分析

Fig.5 Linear regression analysis of lnk~1/T

表5 微分法和积分法表示反应温度和反应速率常数的关系

由表5可知,采用两种方法计算,亚油酸甲酯热氧化衰变在第一阶段的反应活化能相近,且活化能较小,而第二阶段活化能相对较大,说明亚油酸甲酯热氧化反应过程是符合简单连串反应模型。

2.4 动力学模型预测结果与实验结果比较

当反应级数n=1时,上述一级连串反应模型中,各反应组分的质量浓度随时间变化关系为:

规定在反应温度100 ℃下,cA,0=889.3 mg/mL,k1=0.108 6,k2=2.76,则连串反应系统中各反应组分的质量浓度随时间变化的曲线如图6所示。

由图6可知,随着反应的进行,cA逐渐变小,直至cA=0时为止;最终产物D的浓度cD随着反应的进行,由cD,0=0开始逐渐变大。中间产物B的浓度cB,由于反应初始阶段cB,0,cA很大,主反应在一定的时间范围内起主导作用,使cB逐渐变大。

但是随着反应的进行,cA逐渐减小,cB逐渐增大,副反应的速率将逐渐加快,因而反应经过一定时间使cB达到极大值后,反应再继续进行,副反应则起主导作用,从而使cB逐渐减少,说明亚油酸甲酯热氧化衰变历程符合简单连串反应模型。

图6 100 ℃时亚油酸甲酯热氧化连串反应模型

Fig.6 A simple series reaction model of methyl linoleate thermal oxidation at 100 ℃

图7为不同温度下亚油酸甲酯热氧化反应实验结果与动力学模型模拟计算的对比。从图7中可以看出,亚油酸甲酯经热氧化反应后残余量的模拟数据与实验数据吻合较好,大部分实验结果分布于对角线附近,说明采用简单连串反应模型具有较高的准确度。

图7 亚油酸甲酯在不同温度下热氧化反应产物残余量的预测值与实验值对比

Fig.7 Comparison between predicted and experimental value of residual product from methyl linoleate thermal oxidation reaction at different temperature

3 结论与建议

Rancimat法加速氧化实验表明,亚油酸甲酯在110 ℃时的氧化诱导期仅为0.210 h,达不到国标要求。而随着温度的升高,氧化诱导期明显的缩短,氧化安定性下降;气相色谱分析结果说明,在不同温度下亚油酸甲酯表现出不同的稳定性,在高温条件下发生明显的氧化降解,且随着温度的升高,氧化程度越深;建立的简单连串反应模型对亚油酸甲酯氧化衰变后残余量的预测值与实验值吻合较好,为进一步扩大试验和生物柴油应用中的热氧化衰变问题提供理论依据。不饱和脂肪酸甲酯氧化衰变机制复杂,在今后的热氧化动力学试验研究过程中,应加强对初级氧化产物和次级氧化产物的引入,为进一步建立适合评价生物柴油氧化衰变的动力学模型。

[1] Dwivedi G, Jain S, Sharma M P. Impact analysis of biodiesel on engine performance:A review[J]. Renewable and Sustainable Energy Reviews, 2011, 15(9): 4633-4641.

[2] Atadashi I M, Aroua M K, Abdul Aziz A R, et al. The effects of catalysts in biodiesel production: A review [J]. Journal of Industrial and Engineering Chemistry, 2013, 19(1): 14-26.

[3] 梅德清,袁银男,孙平,等. 生物柴油发动机燃烧火焰与放热过程特性研究[J]. 农业机械学报,2012, 43(11): 26-30.

Mei Deqing, Yuan Yinnan, Sun Ping, et al. Features of burning flames and heat release process of biodiesel engine[J].Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(11): 26-30.

[4] Borugadda V B,Goud V V. Biodiesel production from renewable feedstocks: Status and opportunities[J]. Renewable and Sustainable Energy Reviews, 2012, 16(7): 4763-4784.

[5] Soo-Young NO. Inedible vegetable oils and their derivatives for alternative diesel fuels in CI engines: A review[J]. Renewable and Sustainable Energy Reviews, 2011, 15(1): 131-149.

[6] Gili F, Igartua A, Luther R, et al. The impact of biofuels on engine oil's performance[J].Lubrication Science, 2011,23(7):313-330.

[7] Watson S A G, Wong V W. The effects of fuel dilution with biodiesel and low sulfur diesel on lubricant acidity, oxidation and corrosion:A bench scale study with CJ-4 and CI-4+ lubricants[J].Lubricants & Additives, 2008:233-235.

[8] 王忠,许广举,黄慧龙,等. 发动机燃用生物柴油的可靠性[J]. 农业工程学报,2009,25(11): 169-172.

Wang Zhong, Xu Guangju, Huang Huilong, et al. Reliability test of diesel engine fueled with biodiesel[J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(11):169-172.

[9] 周华龙,张新申,蒋小萍,等.研究与技术开发(Ⅰ)氧化机理研究中的几个重要问题[J].中国皮革,2003,32(11): 26-30.

Zhou Hualong, Zhang Xinshen, Jiang Xiaoping, et al. Study of oxidating mechanism and development of technology about the unsaturated lipoids (Ⅰ) Some important questions about the oxidation[J]. China Leather, 2003,32(11): 26-30.

[10] Jain S, Sharma M P. Stability of biodiesel and its blends: A review [J].Renewable and Sustainable Energy Reviews, 2010, 14(42): 667-678.

[11] 孙丽芹,董新伟.脂类的自动氧化机理[J].中国油脂,1998,23(5): 56-57.

Sun Liqin, Dong Xinwei. Autoxidative mechanism of lipids[J]. China Oils and Fats, 1998, 23(5): 56-57.

(编辑 闫玉玲)

Study on Thermal Oxidative Deterioration Kinetics of Methyl Linooleate

Wang Xuechun, Fang Jianhua, Chen Boshui, Wang Jiu, Wu Jiang

(Department of Military Oil Application & Administration Engineering, Logistical EngineeringUniversity,Chongqing401311,China)

The accelerated oxidation reaction was carried out on an oxidation simulator in order to study the oxidative deterioration property of methyl linoleate under conditions of different temperature. The oxidative curves were determined by GC. In addition, the induction period of methyl linoleate was determined by the Rancimat method. A simple series reaction model was adopted for simulating the oxidation process. The integration equation was obtained for the first-order series reaction, and the parameters of the kinetic equations were calculated by both the integral method and the differential equation method. Thus, the macro-kinetic equationswere established, which could be used for the establishment of thermal oxidation deterioration kinetic model of biodiesel.

Methyl linooleate; Oxidative deterioration; Induction period; Series reaction model; Kinetic equation

1006-396X(2015)02-0001-06

2014-12-01

2015-03-20

国家自然科学基金资助项目(51375491);重庆市自然科学基金资助项目(CSTC,2014JCYJAA50021);后勤工程学院创新基金资助项目(YZ13-43703)。

王学春(1990-),男,硕士研究生,从事生物燃料的研究;E-mail:tcxuechun@sina.com。

方建华(1971-),男,博士,教授,从事环境友好润滑剂及添加剂的研究;E-mail:fangjianhua71225@sina.com。

TE667; TQ050.4+6

A

10.3969/j.issn.1006-396X.2015.02.001