多层圆柱壳间隙预估研究*

吴 越,幸奠明

(中国工程物理研究院总体工程研究所,四川绵阳 621900)

0 引言

一种装置由多层圆柱壳组成,各层的材质分别为高聚物粘结炸药(PBX)和钢。由于装置使用温度与装配温度不同,各层的热膨胀性能差别会使轴向平面间隙发生变化,进而影响装置的性能。

1 获取PBX壳热膨胀系数

1.1 试验设计

热膨胀是固体材料受热以后晶格振动加剧而引起的容积膨胀,该值目前只能定性地从理论上给以解释,而不能从理论上给以定量计算,因此,材料热膨胀计算仍用实验方法确定试件膨胀值[1]。本试验通过测量不同环境温度下PBX壳内外表面的尺寸变化,计算各测点的线膨胀系数,用其表征PBX壳各型面的热膨胀系数。

测量仪器:三座标测量仪;试件:内PBX壳、外PBX壳。

测试步骤:在环境温度分别为5℃、15℃、20℃、35℃条件下,待内PBX壳、外PBX壳温度平衡后,在内PBX壳外表面和外PBX壳内外表面的九条母线上,每隔20 mm测量其半径。测点位置如图1所示。

1.2 数据分析

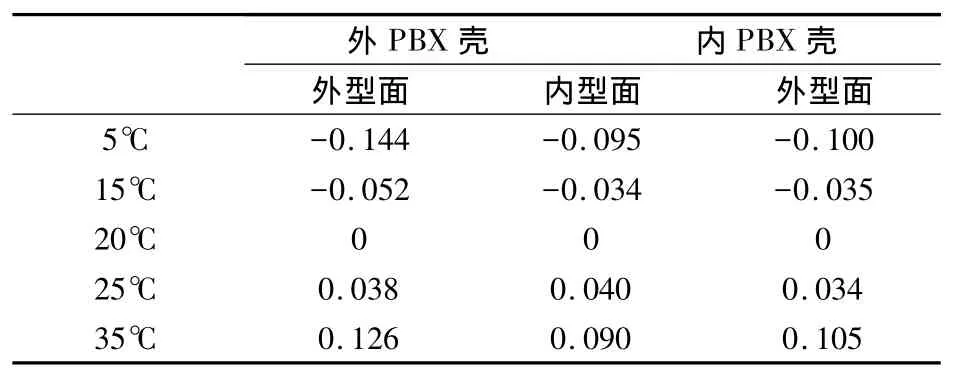

在设计的温度环境中,外PBX壳和内PBX温度平衡后,各型面半径变化平均值见表1。

图1 内、外PBX壳测量位置

表1 不同环境温度外、内PBX壳半径变化平均值 /mm

假设PBX壳径向均匀膨胀,按线膨胀系数的定义:

式中:α为PBX壳线膨胀系数,℃-1;ΔR为环境温度从T1变化到T2时PBX壳半径的变化量,mm;R为20℃时内PBX壳、外PBX壳半径实测值,mm;T1、T2为环境温度,℃。

依据测到的内、外PBX壳半径变化,按式(1)计算的不同环境温度下同一母线各测点的平均线膨胀系数,见表2;同一环境温度下同一型面各测点线膨胀系数的平均值,见表3。以表1中同一型面35℃及5℃半径变化之差除以该型面环境温度为20℃时的半径,定义为对应型面的热膨胀系数,其值见表4。

表2 同一母线的平均线膨胀系数 ×10-5/℃

表3 不同温差下同一型面各测点线膨胀系数的平均值 ×10-5/℃

表4 环境温度跨度为30℃时平均热膨胀系数及极值和标准差 ×10-5/℃

1.3 结果与讨论

(1)在PBX壳不同型面,半径变化测点数量较多,其结果-各型面热膨胀系数不同是可信的,表明PBX壳的热膨胀系数与其几何形体参数相关。

(2)考虑到当温差大时,PBX壳半径变化量大,相对而言,测量误差较小。为此,选取外PBX壳和内PBX壳环境温度跨度为30℃(5℃ ~35℃)时的热膨胀系数,作为计算用热膨胀系数。

2 间隙变化预估

2.1 装置结构

装置结构示意如图2。通过在各层圆柱体间45°处放置一极薄的橡胶条,防止装配预紧载荷过大损坏PBX壳,所以,各零件在橡胶条处接触,而其余部位有间隙。装置结构尺寸如下:

R外PBX壳外径=210 mm,R外PBX壳内径=170 mm,

R内钢壳外径=169.9 mm,R内钢壳内径=147 mm,

R内PBX壳外径=146.9 mm。

图2 爆炸装置横截面示意

2.2 轴向平面间隙的变化的计算方法

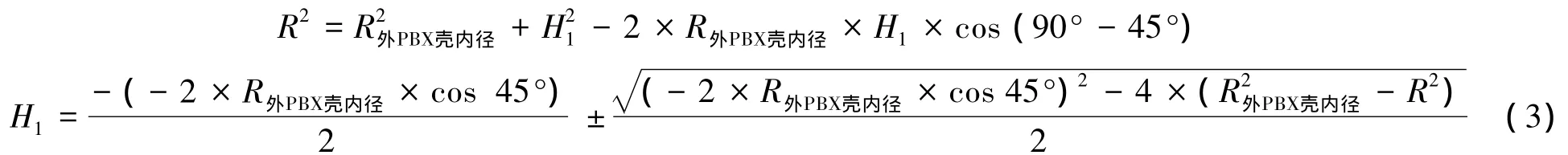

装置在环境温度为20℃环境下装配,装置内各层圆柱体轴向平面处于贴合状态,即两内钢壳轴向平面之间、两外PBX壳轴向平面之间处于贴合状态,因各半圆柱体热膨胀系数不同,环境温度变化后轴向平面将产生间隙。各温度下圆柱体半径界面按式(2)计算。

式中:Rt为环境温度为t时圆柱体的半径,mm;R0为柱体的设计半径,mm;α为环境温度跨度为30℃时的内PBX壳、外PBX壳热膨胀系数,℃-1;t为环境温度,℃。

(1)环境温度上升时,内钢壳的轴向平面间隙变化

温度上升时,外PBX壳增大,其端面保持贴合;由于PBX线膨胀系数远大于钢的线膨胀系数,PBX壳的膨胀量大于内钢壳的膨胀量,内PBX壳外径的增长量要大于内钢壳内径增大量,内PBX壳将内钢壳顶开,外PBX壳内径的增长量大于内钢壳外径增大量,外PBX壳不限制内钢壳位移。因此,内钢壳赤道面分开,其位置关系如图3所示。

图3 升温时内钢壳位移示意

式中:R为某温度下,自内钢壳圆心通过橡胶条到外 PBX壳内表面的距离,R=R内钢壳外径+δ橡胶条厚度,已知橡胶条极薄,与 R内钢壳外径相比,δ橡胶条厚度为一小量,将其略去,则 R=R内钢壳外径;R外PBX壳内径、R内钢壳外径为某温度下,外PBX壳内径、内钢壳外径;H1为某温度下内钢壳的轴向平面间隙变化量(单边)。

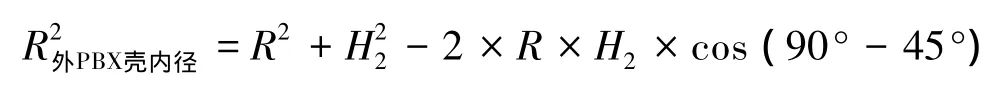

(2)环境温度下降时,外PBX壳的轴向平面间隙变化

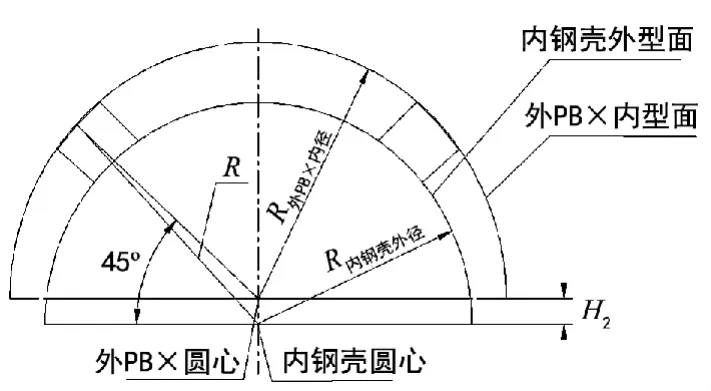

温度下降时,外 PBX壳、内 PBX壳缩小,由于PBX线膨胀系数远大于钢的线膨胀系数,内PBX壳外径的收缩量要大于内钢壳内径的收缩量,内钢壳端面保持贴合,外PBX壳内径的收缩量要大于内钢壳外径收缩量,外PBX壳被内钢壳顶开,而外PBX壳与外钢壳的间隙增大,外钢壳不限制外PBX壳位移。因此,外PBX壳赤道端面分离,其位置关系如图4。

图4 降温时外PBX壳位移示意

式中:R为钢壳中心通过橡胶条到外PBX壳内表面的距离,忽略橡胶条厚度,则R=R内钢壳外径;H2为温度下外PBX壳轴向平面间隙变化量(单边)。

3 试验验证

装置在温度为20℃时条件下装配,在内钢壳顶端内外表面粘贴位移传感器,装置置于5℃、30℃的环境中至热平衡,传感器测到的位移量为0.19 mm和-0.04 mm,该值即为轴向平面间隙变化量。

采用式(2)~(4)计算得到轴向平面间隙变化量为 0.21 mm 和-0.043 mm。

综上所述,温度上升或下降时,位移量的计算结果与其实测值基本相符,表明所采用的计算方法合理,可用于预估环境温度变化后装置各半圆柱体间位移量的预估。

[1] 田 莳.材料物理性能[M].北京:北京航空航天大学出版社,2001.