ZG06Cr13Ni4Mo不锈钢超音速火焰喷涂WC-10Co-4Cr涂层的抗磨蚀性能

毛鹏展,陈小明,周夏凉,马红海

(1.水利部产品质量标准研究所,杭州310012;2.水利部杭州机械设计研究所,杭州310012)

ZG06Cr13Ni4Mo不锈钢超音速火焰喷涂WC-10Co-4Cr涂层的抗磨蚀性能

毛鹏展1,陈小明1,周夏凉1,马红海2

(1.水利部产品质量标准研究所,杭州310012;2.水利部杭州机械设计研究所,杭州310012)

采用超音速火焰(HVOF)热喷涂工艺,在ZG06Cr13Ni4Mo不锈钢上制备了纳米WC-10Co-4Cr涂层。利用压痕法和灰度法分别测试了涂层的显微硬度和孔隙率,并利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、电子万能试验机和磨蚀试验机分别对涂层的相结构、表面形貌、结合强度和抗磨蚀性能进行了分析和测试。结果表明,获得的WC-10Co-4Cr涂层的平均显微硬度和结合强度高,分别达到1 435HV0.2和70.4 MPa,组织结构致密。相对于ZG06Cr13Ni54Mo不锈钢,纳米WC-10Co-4Cr涂层具有优异的抗磨蚀性能,其抗磨蚀性能是ZG06Cr13Ni54Mo不锈钢的10倍以上。

超音速火焰喷涂;涂层;WC-10Co-4Cr;磨蚀

磨蚀是表面破坏的一种方式,广泛发生在机械设备的表面。在水力机械中,绝大多数部件的磨蚀破坏都是由进入气体和液体流中的小固体颗粒的冲击引起的。据2011年国家发改委和水利部发布的统计显示,我国的大中型水电站中,132台水轮机存在着磨蚀问题,占大中型水电站装机容量的30%左右(不包括三峡电站),大型泵站中,40%的泵站存在着磨蚀问题[1-3]。磨蚀问题严重影响了水力机械的性能及使用寿命,危及安全的同时,也给国家造成巨大的经济损失。为解决磨蚀问题,研究人员通过选用抗磨母材、优化结构设计、涂覆有机涂料等方法,来提高水力机械表面抗磨蚀性能[4-6]。这些方法虽在一定程度上改善了水力机械表面抗磨蚀性能,但效果不明显,仍存在较为严重的磨蚀现象。

超音速火焰(High Velocity Oxy-Fuel,HVOF)喷涂作为近年来发展的一种高速火焰喷涂工艺,具有焰流温度较低(2 800℃左右)、焰流速率高(最高可达2 400 m/s)等特点,由此制备的涂层具有致密度高,氧化物含量低,涂层与基体结合强度高等特点,为提高水力机械表面抗磨蚀性能提供了一种新的有效方法[7-14]。

本工作采用HVOF喷涂工艺,在ZG06Cr13Ni-4Mo不锈钢上制备了纳米WC-10Co-4Cr涂层,利用X射线衍射仪(XRD)和扫描电子显微镜(SEM),表征和分析了涂层的物相组成、微观组织结构,并测试了涂层的孔隙率、显微硬度、结合强度和抗磨蚀性能,并分析了涂层在含沙水流中的抗磨蚀机理。

1 试验

1.1 试验材料

喷涂材料采用纳米WC-10Co-4Cr的粉末,晶粒尺寸为80~600 nm,团聚处理后的粉末粒度在5~40μm之间。喷涂基体和磨蚀对比材料选用ZG06Cr13Ni4Mo不锈钢,其化学主要组成见表1。

表1 ZG06Cr13Ni4Mo不锈钢的主要成分Tab.1 The main ingredients of ZG06Cr13Ni4Mo stainless steel %

1.2 涂层制备

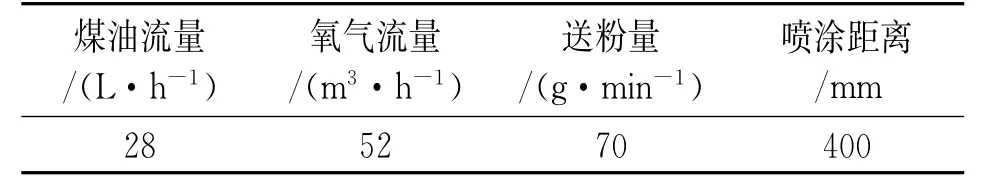

使用SQC-5000国产超音速火焰喷涂设备,以航空煤油为燃料,氧气作为助燃气,氮气为送粉载气,结合以往的工艺参数,优化后的喷涂参数如表2所示。

表2 HVOF喷涂参数Tab.2 The spraying parameters of HVOF coatings

喷涂前,对基体试样进行除锈、除油处理,然后采用40目的白刚玉砂进行粗化处理,在特制的夹具上进行喷涂,涂层的设计厚度为240μm。

1.3 相结构测试

用线切割加工出尺寸为8 mm×8 mm的带有涂层的试样,采用荷兰帕那科公司生产的X′Pert PRO型X射线衍射仪(XRD)对涂层进行相结构测试,阳极为铜靶,工作电压为40 k V,电流30 m A。

1.4 显微硬度测试

用线切割加工出尺寸为8 mm×8 mm的带有涂层的试样,经过镶嵌、初磨和抛光,然后用蔡司的ULTRA55场发射扫描电子显微镜(FESEM)观察涂层微观形貌并用KMM-500E金相显微镜测试涂层的孔隙率,最后采用HXD-1000TMC/LCD显微硬度测试仪测试涂层截面上有代表性10个点的显微硬度,试验载荷为200 g,加载时间为10 s。

1.5 结合强度测试

拉伸试样尺寸为φ25 mm,试样结合面采用专用薄膜胶黏接后,固定在特制的夹具上,并一起放入恒温干燥箱中进行保温,采用WDW-50万能拉伸试验机,按照GB/T 8642-2002标准进行涂层的结合强度试验。

1.6 抗磨蚀性能测试

磨蚀试样尺寸分别为18.7 mm×18.7mm,采用LTM-200型磨蚀试验机进行试验,磨料采用20~40目的石英砂10 kg和15 kg的去离子水混合而成,试验机转速为1 200 r/min,用带有涂层的试样和不带涂层ZG06Cr13Ni4Mo不锈钢作对比试验。试样磨蚀6 h后洗净、烘干,采用精度为0.01 mg的电子天平称量,并将磨蚀后的试样置于场发射扫描电镜下进行观察。

2 结果与讨论

2.1 涂层物相分析

HVOF涂层的X射线衍射结果如图1所示,由XRD物相分析可知,涂层主要由WC和钴组成,含有少量的W2C。这说明在喷涂过程中部分WC颗粒直接与氧气接触或者WC溶于液相钴中,这样WC中的碳直接或间接的与氧反应,从而发生脱碳形成W2C相,W2C会导致涂层脆性的增大,降低耐磨性能[6-7]。另外,涂层中没有明显的铬相的衍射峰,一方面是因为铬在材料中的含量较少;另一方面是因为X衍射仪采用的铜靶对铬相不敏感。

2.2 涂层微观组织

图2为WC-10Co-4Cr涂层的横截面的SEM形貌图。从图2中可以看出,使用HVOF制备的WC-10Co-4Cr涂层均匀且孔隙率较低,结构致密,涂层无明显层状结构。采用灰度法测量涂层孔隙率为0.55%,说明在喷涂过程中,喷涂粒子在到达基体时具有较高的动能和热焓值,对基体的撞击作用较强。涂层与基体之间结合紧密,这与结合强度试验的结果一致。在高倍放大组织中还可明显观察到涂层存在少量孔洞,但孔隙率较低。

图1 纳米WC-10Co-4Cr涂层的XRD衍射图谱Fig.1 XRD pattern of nanoWC-10Co-4Cr coating

图2 WC-10Co-4Cr涂层的横截面SEM形貌Fig.2 Section morphology of the WC-10Co-4Cr coating

2.3 力学性能

2.3.1 结合强度

图3为涂层与基体结合强度的拉伸试验力与时间曲线,通过曲线测得涂层拉断时的抗拉强度为70.4 MPa,断裂方式为胶接面,实际涂层的结合强度要高于这个值,说明该涂层具有较高的结合强度。采用高强度胶黏接涂层,测试抗拉强度,最后实测的结果与很多因素有关,如涂层和对接试样的表面粗糙度、黏接和固化的工艺以及拉伸条件等,若涂层与基体的结合强度较高,则采用这种方法很难准确地测出其实际结合强度。

图3 纳米WC-10Co-4Cr涂层与基体的拉伸试验力-时间曲线Fig.3 The tensile test force-time curve of nano WC-10Co-4Cr coating and matrix

2.3.2 涂层显微硬度

图4为涂层和不锈钢的平均显微硬度,由图4可以看出,涂层的显微硬度远高于不锈钢基体。涂层平均显微硬度为1 435HV0.2,相对于本次试验的ZG06Cr13Ni4Mo不锈钢的显微硬度(320.2 HV0.2)有很大的提高。这主要是超音速热喷涂时,粉末中的大部分WC粒子沉积到涂层中,高含量的WC比例保证了涂层具有较高的硬度。

图4 涂层与基体的显微硬度Fig.4 Micro-hardness of coating and matrix

2.4 涂层抗磨蚀性能

分别对WC-10Co-4Cr涂层和ZG06Cr13Ni4Mo不锈钢进行抗磨蚀试验,表3为涂层与基体经6 h磨蚀后失重对比情况。从表中可以看出,经过6 h磨蚀,WC-10Co-4Cr涂层的失重量非常少(仅为0.052 61 g),而基体为0.54291g,相对于ZG06Cr13Ni4Mo不锈钢,超音速火焰喷涂的纳米WC-10Co-4Cr涂层具有优异的抗磨蚀性能。

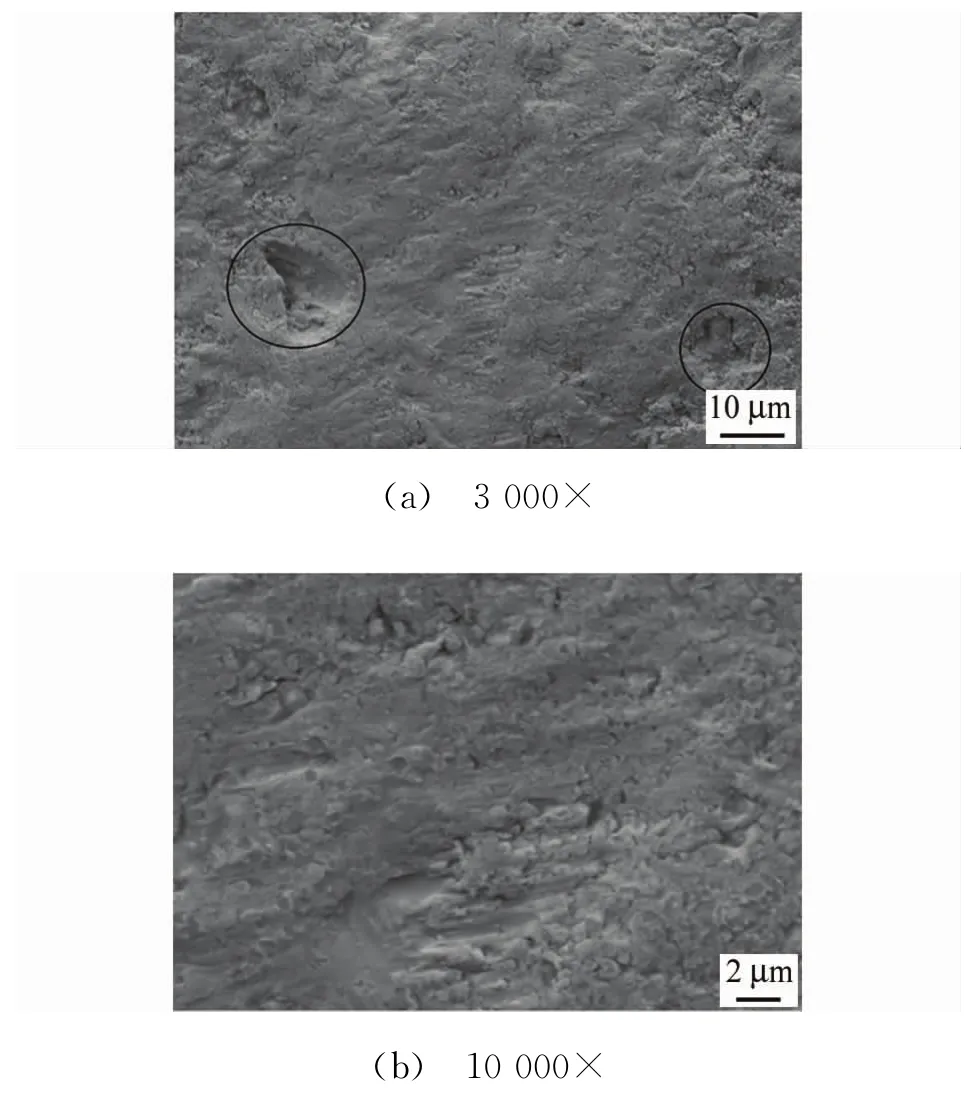

经6 h磨蚀后,涂层表面形貌如图5所示。

由图5(a)涂层磨蚀区域低倍磨蚀形貌中可以

表3 HVOF涂层磨蚀失重情况Tab.3 Abrasion loss of HVOF coating

图5 HVOF涂层经过6 h磨蚀后SEM形貌Fig.5 SEM of HVOF coating after 6 h abrasion

看出被磨蚀的涂层表面局部有犁沟和较小的凹坑,但整体较为平整。由涂层磨蚀区域高倍磨损形貌可以看出,WC粒子周围的粘结相表面有较明显的划痕(即较浅的犁沟),这些犁沟在遇到WC粒子时终止。有些WC粒子与周围的粘结相开始发生剥离,有些WC粒子脱离粘结相,还有些WC粒子开始出现裂纹即将发生破裂。通过这些典型的形貌,可以推断出WC-10Co-4Cr涂层的微观磨蚀基理如下:在磨蚀过程中,由于WC颗粒之间的钴粘结金属硬度较低,钴首先被切削和挤压,但由于纳米结构细化了,提高了组织的硬度和韧性,使得应力容易通过结合界面得到释放,使得破坏不会是太快,随磨蚀过程的不断进行,粘结相被切除掉,突出的WC粒子在砂粒的冲击和切削下疲劳破碎。

3 结论

(1)采用超音速火焰喷涂(HVOF)工艺成功制备了WC-10Co-4Cr涂层,喷涂过程中,仅少量的WC发生了氧化分解。

(2)HVOF制备的纳米WC-10Co-4Cr力学性能优异,其显微硬度和结合强度平均值分别达到1435 HV0.2和70.4 MPa,涂层致密,其孔隙率为0.55%。

(3)相对于ZG06Cr13Ni4Mo不锈钢,纳米WC-10Co-4Cr涂层具有优异的抗磨蚀性能,其抗磨蚀性能是基体材料的10倍以上。

[1] 王志高.我国水机磨蚀的现状和防护措施的进展[J].水利水电工程设计,2002(3):36-38.

[2] 张富钦.国内外水轮机发展动态[J].东方电机,1998(1):1-12.

[3] 邓隐北,邢红超.适应全球市场大容量长寿命化需要的水轮机技术[J].水利电力科技,2012(3):76-80.

[4] 郭鹏程,朱国俊.水平轴海流能水轮机的多目标优化设计[J].排灌机械工程学报,2013(9):778-782.

[5] 杨震晓,刘敏.热喷涂基体表面前处理技术的研究进展[J].中国表面工程,2012(2):25-31.

[6] 马光,王国刚,孙冬柏,等.两种AC-HVAF喷涂耐蚀性研究[J].材料工程,2007(8):73-76.

[7] 马永青,程国东.超音速火焰喷涂钴基陶瓷涂层的组织与性能研究[J].全面腐蚀控制,2014(4):63-65.

[8] PORNTHEP C,MAKOTO W,SEIJI K.Effect of carbide size and cocontent on the microstructure and mechanical properties of HVOF-sprayed WC-Co coatings[J].Surface and Coatings Technology,2007(3):509-521.

[9] QIAO Q Y,TETSUYA S,AKIRA O.Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-12Co coatings[J]. Wear,2003(254):23-34.

[10] 饶琼,周相林,张济山,等.超音速喷涂技术及应用[J].热加工工艺,2004(10):49-52.

[11] VERDON C,KARIMI A,MARTIN J L.A study of high velocity oxy-fuel thermally sprayed tungsten carbide based coatings.Part 1:Micro-structures[J]. Materials Science and Engineering,1998(246):11-24.

[12] 张天明.超音速火焰喷涂WC/Co涂层的组织性能研究[J].热加工工艺,2007(11):48-49.

[13] WANG Q,CHEN Z H,DING Z X.Performance of abrasive wear of WC-10Co-4Cr coatings sprayed by HVAF[J].Tribology International,2009,42:1046-1051.

[14] CH IVAVIBUL P,WATA NABE M,KURODA S,et al.Evaluation of HVOF-sprayed WC-Co coatings for wood machining[J].Surface and Coatings Technology,2008,202(21):5127-5135.

Anti-abrasion Performance of WC-10Co-4Cr Coatings Fabricated by High Velocity Oxy-Fuel Thermal Spray on ZG06Cr13Ni4Mo Steel

MAO Peng-zhan1,CHEN Xiao-ming1,ZHOU Xia-liang1,MA Hong-hai2

(1.Standard&Quality Control Research Institute,Ministry of Water Resources,Hangzhou 310012,China;2.Hangzhou Mechanical Design Research Institute,Ministry of Water Resources,Hangzhou 310012,China)

Nano WC-10Co-4Cr coating was deposited on ZG06Cr13Ni4Mo stainless steel substrate using HVOF(high velocity oxy-fuel)spraying system.The properties of bond strength,micro hardness,porosity and abrasive wear of the coating were investigated.The phases of the coating were analyzed by XRD.The microstructure and surface morphology were analyzed by SEM.The results indicated that the WC-10Co-4Cr coating exhibited high bond strength,micro-hardness and compact structure,the average micro-hardness reached 1435HV0.2 and the bond strength was more than 70 MPa.Compared with the ZG06Cr13Ni4Mo stainless steel,WC-10Co-4Cr coating exhibited excellent anti-abrasion property,the anti-abrasion property of the coating was more than 10 times than the ZG06Cr13Ni4Mo stainless steel.

HVOF spray;coating;WC-10Co-4Cr;abrasion

TG174.4

A

1005-748X(2015)09-0856-04

10.11973/fsyfh-201509013

2014-10-05

杭州西湖区社会发展科技项目(2012XSF01);国家“948”项目(201218);浙江省公益性应用技术研究项目(2013C31044);杭州市科技发展计划项目(20120433B35)

毛鹏展(1985-),工程师,硕士,从事表面强化及纳米技术防护研究工作,18668127682,maomaodewy@163. com