铝合金平板表面激光除漆工艺

朱 伟,孟宪伟,戴忠晨,夏 宁,俞鸿斌,王春明

(中国南车南京浦镇车辆有限公司,江苏南京210000)

铝合金平板表面激光除漆工艺

朱伟,孟宪伟,戴忠晨,夏宁,俞鸿斌,王春明

(中国南车南京浦镇车辆有限公司,江苏南京210000)

论述铝合金平板表面激光除漆工艺的研究结果。研究激光功率、离焦量、清洗速度对清洗效果的影响,并确定最优的工艺参数;通过表面显微视图分析及力学性能测试分析进一步研究激光清洗对基材性能的影响。

激光清洗;激光除漆;工艺参数;性能

0 前言

漆层涂装广泛应用于建筑、桥梁、飞机、车辆以及各种机械设备,尤其是在工业应用最为广泛,是工业中保护钢铁材料的重要手段。钢材表面在重新涂装或维修保养时,除漆是最为重要的工序,基本上都要除去表面的旧漆。

传统的除漆方法主要以机械方法和化学方法为主,包括高压水射流除漆、喷砂或钢刷打磨、化学试剂除漆等。这些方法存在成本高、耗能大、工作环境恶劣、容易损伤钢材表面、容易造成环境污染等弊端。

激光清洗作为一种新的工业清洗技术,具有运行成本低、清洗效率高、不损伤钢材表面、容易实现自动化等优势,潜在发展空间巨大[1-4]。激光除漆作为其重要的应用之一,在理论研究和试验探索方面都具备一定的基础[5-8]。本研究采用波长为1 064 nm的高峰值功率的脉冲激光进行激光除漆[9-12]试验,并通过显微和性能分析深入研究工艺参数对除锈效果的影响。

1 实验条件

1.1实验材料

试验所用的基底材料为6005A铝合金平板,铝合金尺寸2 mm×100 mm×100 mm,试验时清洗面积为5 mm×10 mm。试验选用快干热塑性丙烯酸气雾漆,漆层喷涂比较薄且均匀一致,漆层颜色为黑色,因此适合于本试验中判断清洗前后的除漆效果。

1.2实验装置

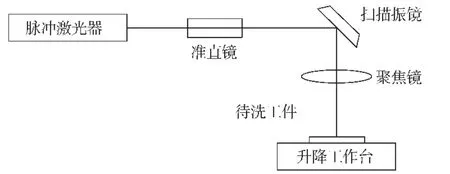

实验装置如图1所示,整个清洗系统由1064nm的脉冲光纤激光器、光束调整系统、工作台、控制系统以及辅助设备构成。其中,激光器的最大平均功率20 W,光束经过聚焦后光斑直径0.05 mm;光束调整系统包括准直镜、xy轴联动的光学扫描振镜和焦距为160mm的聚焦镜,光束在工作台的辐射面积为110mm×110mm;工作台在垂直方向可以调节升降。

图1 实验装置示意

实验使用的测试检测设备有Axiovert200MAT金相显微镜、HV-1000维氏显微硬度仪、场发射扫描电子显微镜。

2 实验结果分析

2.1工艺参数对表面清洗的影响

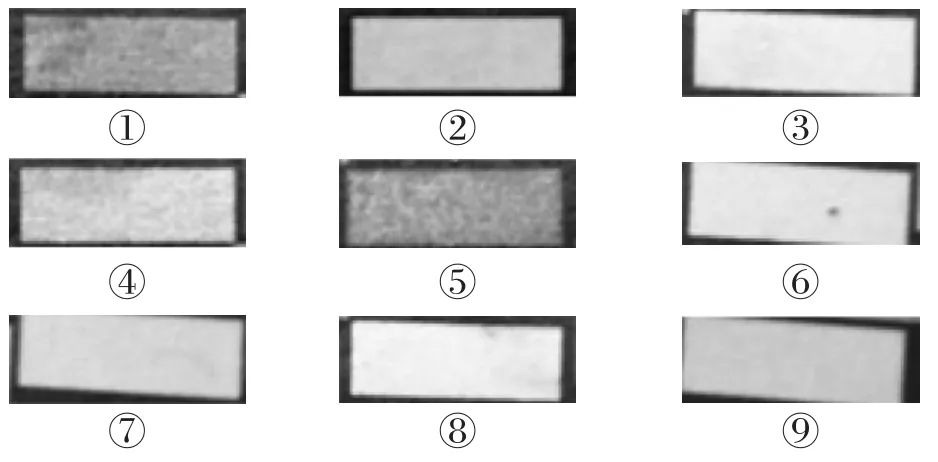

该激光除漆试验中,重复频率为40 kHz,光斑直径约0.05 mm,固定Q脉冲宽度为10 μs。采用高峰值功率脉冲激光束单向线扫铝合金表面的漆层,线间距为0.05mm。表1为初步试验不同参数对除漆效果的影响。

表1 不同参数下激光除锈试验效果

试验过程中发现,试件在激光清洗一遍后漆层均难以完全清除,未能露出基底材料;在清洗两遍以上后,部分工艺参数能够将漆层彻底清除。表1试验均为激光在同一位置清洗两遍的效果。同时发现,清洗更多遍(3遍以上)时清洗效果提高不明显,即清洗次数对清洗效果有一定的饱和性。

观察表1中1#~5#清洗件的清洗效果,可以看出,离焦量对清洗效果有显著的影响:1#、5#清洗后呈现浅黄色,漆层未能清除干净;2#、4#呈现灰白色,3#现铝合金亮白金属本色,漆层除净程度最大。这是因为激光束在0 mm离焦量时光束直径最小,能量密度密度高,清洗件表面的热输入较大,清洗力强,可以有效地清除干净漆层;而离焦量较大时,光斑直径也较大,激光功率密度低于清洗阈值,从而未能达到清洗效果。

对比3#、6#、7#的清洗效果发现,6#中出现残留漆斑,总体清洗效果与3#的一致。因此,功率的变化对清洗效果基本没有影响;对比3#、8#、9#的清洗效果,发现总体效果差别不大。8#、9#中局部呈灰白色,3#呈现一致的亮白色,清洗效果最为稳定。

综上所述,离焦量、扫描速度和平均功率对清洗效果都有一定的影响。其中,离焦量为敏感参数,对清洗效果的影响最为显著。结合1#~9#的清洗效果图,可以认为3#的工艺参数最为理想,即功率P=11 W,v=1 500 mm/s,Δf=0 mm。

2.2表层显微形貌分析

在获到最优的清洗工艺参数的基础上,对其清洗件表面进行金相显微观察,用最优化参数清洗后试件表面放大100倍的金相如图2所示。

图2 清洗后显微形貌

由图2可知,左侧为漆层的原始形貌,右侧为激光清洗后的表面形貌。在脉冲激光作用下,铝合金表面呈现横纵规律排列的凹坑和凸起,凹坑内部的漆层基本上被除净,并呈现光亮的金属色泽。凹坑边缘凸起,这是在激光未直接作用的区域,凹坑处金属流向边缘堆积起来而产生的,残留着一些黑色漆斑。因此,为了提高漆层除净程度,可以通过适当地提高激光光束之间的搭接率来提高激光作用凹坑的覆盖区域,减少凸起的面积比例,即减少残留漆的含量,从而提高激光除漆的效果。

由于激光除漆也是一种热加工,有表面改性的作用。虽然它在基体上产生的热影响深度很浅,但是受热发生组织变化的表层将有可能提高铝合金表面的强度。下面对比分析清洗前后基材表面硬度值,载荷为1.961 N,加载时间15 s,如图3所示。可以看出,漆层的硬度值总体稳态分布,但平均水平最低;母材原始表面硬度值分布也较为一致,平均水平略高于漆层的平均值;而清洗后基材表面硬度值虽然波动较大,但是都显著高于原始基材表面硬度。

图3 清洗前后表面的硬度值

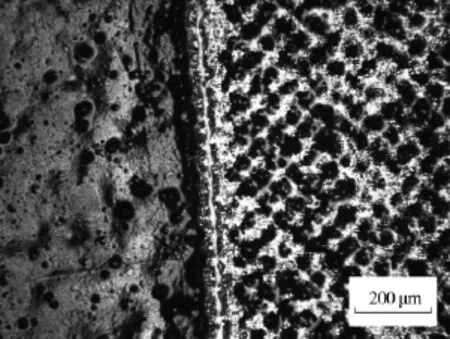

为了进一步论证激光除漆的表层强化作用,对清洗后截面的金相图进行分析。放大200倍的表面硬化层如图4所示。可以看到,在激光冲击作用后,基材表面出现致密的硬化层,硬化层的平均厚度为33.29 μm。这是因为在激光冲击作用后,基材组织表层呈压应力状态,这种压应力状态可以提高铝合金表面的硬度。因此,激光清洗不仅能达到理想的除漆效果,而且提高了基材表面的力学性能。

图4 清洗后表面硬化层

3 结论

(1)工艺试验结果分析表明,激光功率和离焦量、扫描速度对清洗效果都有一定的影响,其中离焦量为最敏感参数。进一步调整激光功率和扫描速度将使清洗效果达到最佳,从而达到将漆层清除而不损伤铝合金基材的目的,保证激光除漆的理想效果。

(2)通过观察清洗前后的表面微观形貌,有助于进一步分析清洗效果不良的原因,可以通过适当地调整光斑搭接率来提高激光作用区域的面积,得到更加优化的工艺参数,从而进一步提高清洗效果。

(3)结合清洗前后表层显微硬度值对比和硬化层观察分析,发现在激光作用下基材表面硬度值显著提高,说明激光清洗不仅能达到理想的除漆效果,还能提高基材表面的力学性能。

[1]William M.Steen,Jyotirmoy Mazumder.Laser Cleaning[M]. England:Springer London,2010.

[2]Daurelio G,Chita G,Cinquepalmi M.Laser surface cleaning,de-rusting,de-paintingandde-oxidizing[J].Applied Physics A,1999(69):S543-S546.

[3]王泽敏,曾晓雁,黄维玲.激光清洗工艺的发展现状与展望[J].激光技术,2000,24(2):68-73.

[4]张魁武.激光清洗技术评述[J].应用激光,2002,22(2):264-268.

[5]宋峰,刘淑静,牛孔贞,等.激光清洗原理与应用研究[J].清洗世界,2005,21(1):01-06.

[6]邹万芳,尹真.短脉宽激光除漆理论清洗模型的建立[J].赣南师范学院学报,2008(6):27-30.

[7]王泽敏,曾晓雁,黄维玲.脉冲激光除漆机理及工艺参数的研究[J].材料保护,2000,33(4):21-22.

[8]邹万芳.激光干式除漆作用机制的分析[J].航空精密制造技术,2010,46(6):60-62.

[9]施曙东,杜鹏,李伟,等.1 064 nm准连续激光除漆研究[J].中国激光,2012,39(9):1-7.

[10]谭荣清,郑光,郑义军,等.激光除漆对基材力学性能的影响[J].激光杂志,2005,26(6):83-84.

[11]田彬,邹万芳,何真,等.脉冲Nd:YAG激光除漆实验[J].清洗世界,2007,23(10):1-5.

[12]邹万芳,熊俊.激光干式除漆的声波检测与分析[J].赣南师范学院学报,2010(6):43-45.

[13]涂允盛.激光除锈的显微分析[J].应用激光,1985,6(5):268-270.

Research on the laser de-painting process of carbon steel surface

ZHU Wei,MENG Xianwei,DAI Zhongchen,XIA Ning,YU Hongbin,WANG Chunming

(CSR NanjingPuzhen Co.,Ltd.,Nanjing210000,China)

This paper mainly discusses the research results of laser removal process of paint on aluminum plate surface.The influence of laser power,defocus and scanning speed on paint removing effects have been studied,determining the optimal process parameters.Finally further studies of laser cleaning effect on the performance of the substrate have been done through the surface analysis of microscopic view and mechanical testing.

laser cleaning;laser de-painting;process parameters;performance

TN249

B

1001-2303(2015)11-0126-03

10.7512/j.issn.1001-2303.2015.11.26

2014-11-25;

2015-01-26

朱伟(1983—),男,江苏徐州人,工程师,学士,主要从事轨道车辆车体工艺工作。。