埋弧焊机PLC控制系统

曹登场,施帮利

(1.承德石油高等专科学校,河北承德067000;2.重庆理工大学电子信息与自动化学院,重庆400054)

埋弧焊机PLC控制系统

曹登场1,施帮利2

(1.承德石油高等专科学校,河北承德067000;2.重庆理工大学电子信息与自动化学院,重庆400054)

以西门子S7-200系列PLC为控制核心,实现基于焊接电压反馈的PID闭环控制,精确调节焊接电压以获得良好的焊接质量。设计控制系统硬件并完成选型;阐述焊接控制逻辑并给出PLC控制流程图,以常规PID算法为控制策略,确定了控制逻辑,并给出变量的控制结构框图,保证了自动埋弧焊机在焊接过程中电弧电压的稳定性。

埋弧焊;PLC;PID控制

0 前言

自动埋弧焊具有焊接电流大、焊缝质量高、适用范围广等特点[1]。埋弧焊焊接质量不仅与焊接设备中整流电源和焊接工艺有关,焊接过程的控制系统对最终的焊缝质量形成也起到至关重要的作用。焊接过程的自动控制是焊件质量和生产效率的重要保障,更是焊接技术的发展方向。本研究针对大型磨辊的埋弧自动焊机,在分析埋弧焊机工作原理和焊接工艺过程的基础上,重新设计了基于电弧电压闭环控制的埋弧焊机电气控制系统。

1 自动埋弧焊工艺过程

自动埋弧焊以连续送进的焊丝和焊件作为两个电极,焊丝和部分焊件熔化后作为金属溶剂填充到焊接熔池中。连续焊接时,焊剂作为隔绝空气的保护层,覆盖在整个熔池上方,电弧在焊丝和局部母材在电弧持续加热情况下熔化形成熔池,当电弧进入下一焊点时,前面的熔池因逐渐远离热源而冷却凝固后形成埋弧焊焊缝[2]。自动埋弧焊机械结构分为送丝机构、电弧系统、排渣机构和焊接移动小车四大部分,由送丝电机拖动的送丝辊道驱动焊丝由焊丝盘经导电嘴送入焊接区,焊接小车移动带动电弧以及焊机漏斗移动,漏斗将颗粒状焊剂从软管均匀地堆敷在焊缝接口区;焊接小车移动直至工件全部焊缝焊接完成。

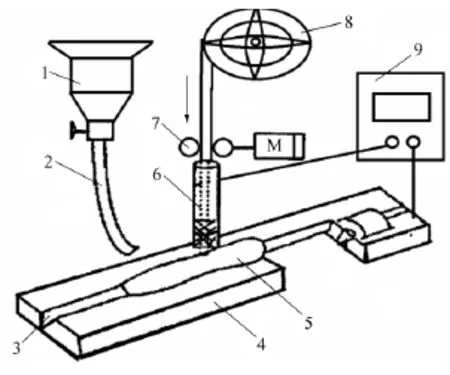

自动埋弧焊焊接过程如图1所示,焊接电源通电后,送丝机构送进的焊丝在排渣机构排出的状焊剂保护下与金属级接触引燃电弧。连续电弧加热使焊丝、局部母材和焊剂熔化形成一个与隔绝空气的金属熔池容腔。在熔渣和焊剂蒸气的保护下,熔池中的金属与外层的空气隔绝,防止与空气产生化学反应。随着焊接小车带动电弧系统沿着焊接轨道向前移动,熔池中的金属液逐渐远离电弧热源冷却凝固最终形成焊缝,焊缝表面覆盖一层熔渣凝固而成的渣壳,待焊接全部完成焊缝冷却成形后,去掉焊缝渣壳即可得到平整焊缝。持续焊接时焊丝在电弧热的作用下不断地熔化并往前送进,焊丝送进速度在控制系统的控制下与和金属熔化速度相适应,保持焊接过程的稳定性。

1—焊剂漏斗;2—软管;3—坡口;4—母材;5—焊剂;6—导电嘴;7—送丝机构;8—丝盘;9—电源。图1 自动埋弧焊过程示意

2 控制系统硬件设计

自动埋弧焊机按功能可分为机械结构主体、焊接电源、电气控制系统三大部分。机械结构主体部分主要包括焊接小车、送丝机构、排渣机构和焊接轨道。焊接电源系统采用美国林肯公司生产的DC600电源,机械系统和焊接电源性能良好,本研究只重新设计控制系统,以提高焊机的控制精度。

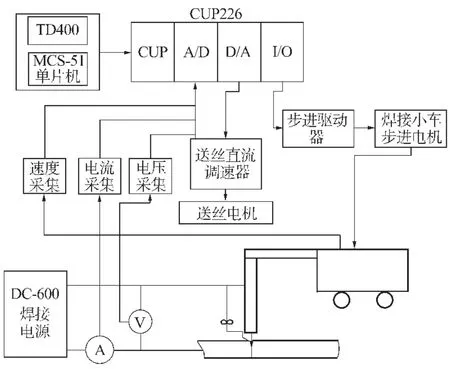

埋弧焊硬件系统主要由PLC控制器、焊接电源、直流伺服送丝电机、焊接小车步进电机、操作面板、文本显示器等组成。控制系统的控制器选用西门子S7-200系列PLC实现对自动埋弧焊过程控制,200系列PLC为整体式结构,自带I/O结构模块,可选配扩展模块,结构简单、稳定可靠,完全满足小型埋弧焊机电气控制系统的要求。具体型号选用西门子CPU226晶体管输出型PLC,最大脉冲输出频率20 kHz,脉冲输出电压5 VDC,以满足送丝伺服电机的需求[3]。PLC选用脉冲串输(PTO)脉冲发生模式控制脉冲的周期和个数以实现对送丝伺服电机和焊接小车电机的精确调节,PLC高速计数器HSC指令,可实现对高频脉冲信号的计数和定位,步进电机的运动过程由PLC执行中断程序控制。埋弧焊控制系统硬件框图如图2所示。

图2 埋弧焊控制系统硬件框图

控制系统主令操作按钮都安装在操作面板上,完成对焊机电源的启停、手动模式下的操作等。焊接过程中针对不同焊接材料的焊接参数由文本显示器设定,如焊接电流、焊接电压、送丝速度、小车移动速度和定位,同时利用PLC的数模转换功能采样焊接电流、送丝速度等模拟量并反馈给控制器以实现实际值和设定值的显示和物理量的闭环控制。由直流伺服电机驱动的送丝速度由电弧电压负反馈闭环控制,以实现电弧弧长和电压的稳定性。焊接小车移动由步进电机驱动形成开环控制,小车移动速度只采样显示。显示器选用TD400文本显示器和MCS-51单片机组成的操作面板,完成焊接参数的设置和设定值和实测值的显示等。TD400文本显示器通过RS485通信协议与PLC建立通讯[4]。

3 控制系统软件设计

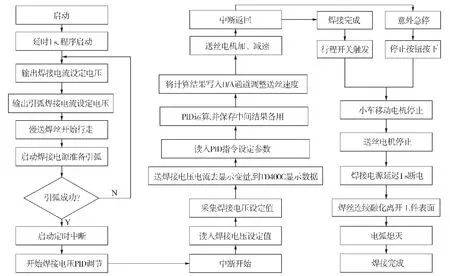

埋弧焊接过程主要包括焊接参数设定、引弧、送丝及焊接、灭弧焊接结束四个过程,其中送丝及焊接过程是控制系统调节的重点。对电弧电压进行PID闭环控制,采用送丝伺服直流电机对送丝的速度实现精确调节,保证电弧电压在设定值范围内,保证焊接过程连续进行。

(1)焊接参数设定。通过TD400的数据输入按键,将焊接参数如焊接电流、送丝速度、焊接电压和小车移动速度等输入到文本显示器中,按下数据确认键,数据通过RS484通信协议传输至PLC存储器中,在焊接开始后对其完成数据的赋值。

(2)引弧。在调整好焊接机头的位置和焊丝的伸出长度后,按下焊接启动按钮,系统完成初始化并将焊接参数赋值后,焊机电源启动,焊丝与工件之间由瞬时电势差引燃电弧后短路,短路电流被电流传感器检测到后与设定的引弧电流阈值相比较计算,若短路电流值大于阈值,则系统认为引弧成功。同时PLC输出PTO脉冲给送丝伺服电机,焊丝以设定速度被送进至焊接区域以维持电弧连续。

(3)焊接。引弧成功后,进入焊接阶段,系统循环调用自动焊接子程序,通过电压传感器实时监测焊接电压,在一定条件下,电弧电压与电弧的长度成正比,当焊接电压增大时应缩短电弧长即增加送丝速度,当焊接电压小于设定值上,应减小送丝速度使电弧电压增大到设定值范围内。PID调节器基于前面的控制逻辑不断调节送丝速度以实现焊接电压的稳定,PLC根据PID控制子程序的运算结果输出PTO脉冲只直流伺服电机,精确调节焊丝的送进速度。

(4)熄弧、焊接结束。当焊接小车沿焊接轨道移动至终点触发行程开关,电信号传输给PLC输入模块,送丝电机和小车移动电机停止工作,此时焊丝与工件有粘连,焊接电源延迟1 s后断电,焊丝在此延迟时间里熔化脱离开工件表面,焊接完成。当焊接过程中需要手动停止时,只需按下急停按钮,焊接结束。PLC程序流程框图如图3所示。

图3 PLC控制流程

4 焊接电压闭环控制

PID控制器作为常用的控制算法,通常由比例(P)、积分(I)和微分(D)的线性组合对设定值和实际值之间的误差(或偏差)进行快速响应的控制算法,保证被控制对象模拟量实时校正和控制在设定值偏差范围内水平[5]。本研究PID控制器的控制对象是焊接电压,电压传感器测量焊接过程电弧电压实际值发送给PLC模拟数字模块,PID控制器计算焊接电压实际值和设定值之间的偏差(误差),并将计算结果PTO脉冲信号输出给伺服电机驱动器,调节送丝电机的转速,通过调整电弧长度来保证焊接电压在设定值误差范围内。焊接电压PID闭环控制系统结构框图如图4所示。

送丝伺服电机控制送丝速度的同时,焊接电压传感器检测电弧电压信号经过模数转换后,发送给PLC的PID控制中断子程序,控制器将焊接电压的实际值与初始设定的焊接电压值进行比较,两者的偏差信号作为PID控制器的输入,

Page 88

Research on the system of submerged arc welding machine based on PLC control

CAO Dengchang1,SHI Bangli2

(1.ChengdePetroleumCollege,Chengdei 067000,China;2.CollegeofElectronicInformationand Automation,Chongqing UniversityofTechnology,Chongqing400054,China)

Based on the automatic submerged arc welding machine,the welding control system is redesigned.The Siemens S7-200 series PLC is taken as control core to achieve PID closed-loop control based on the welding voltage feedback,and the welding voltage is precisely adjusted to obtain a good welding quality.The control system hardware is designed and the model is selected;the welding control logic is described and PLC control flow chart is provided.The conventional PID algorithm is used as control policy to determine the control logic and give the control structure diagram of variables,thus ensure the stability of arc voltage in the welding process of automatic submerged welding machine.

submerged arc welding;PLC;PID control

TG434.4

A

1001-2303(2015)11-0058-04

10.7512/j.issn.1001-2303.2015.11.12

2015-07-05

曹登场(1974—),男,河北饶阳人,讲师,硕士,主要从事电气自动化控制的研究工作。