翼型摆角对气动性能的影响分析

季 康, 李 春,2, 叶 舟,2, 杨 阳

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海理工大学 能源与动力工程学院 上海市动力工程多相流动与传热重点实验室,上海 200093)

风力机在目前已建成的旋转机械中直径最大,然而随着单机功率的增加,其叶片长度也随之越来越长,这就会引起风轮叶片的弯曲变形,最终导致气动性能的变化[1].研究表明,当风力机叶片长度增加至30m 以上时,叶片会产生柔性特性,再加上叶片本身材料的强度较高且模量较低,其几何非线性特性将会明显变强;而当叶片长度增加至60 m 以上时,尾缘由于同时受到气动力和结构力,在时域范围内会出现截然不同的非定常特性[2-3].

近年来,对翼型尾缘摆角的研究主要集中在飞行器方面,然而对于风力机方面的研究相对偏向于叶片材料及控制等方面[4-9].1999年,Andrew 等[10]第一次将主动控制变形叶片技术应用在风力机叶片上,其对变形叶片的研究重点在于不同弯扭结合的叶片设计方式,而不改变叶片的整体结构,文献[11-14]给出了新型适应性叶片,主要将叶片展向进行了适当的弯扭设计,但是并未涉及翼型尾缘变形后引发的气动效应.

本文选取NREL S809 翼 型[15],通 过 数 值 模 拟商用软件研究不同攻角、来流风速和尾缘角度对其气动性能的影响,并对比变形翼型与原始翼型的升阻力系数及流线图,分析了变形翼型上下表面压力分布的变化规律.

1 尾缘变形翼型创建原理

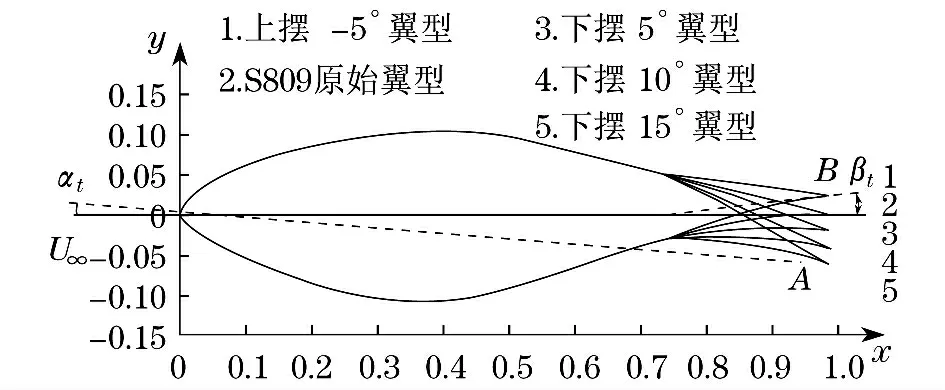

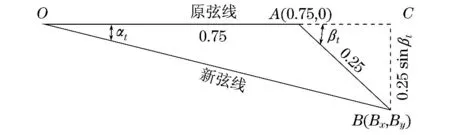

对S809翼型尾缘进行变形,在弦长75%的后方,对翼型尾部进行摆动,如图1所示.定义5种翼型,分别为上摆-5°、原始翼型、下摆5°、下摆10°、下摆15°.

图1 翼型尾缘摆角及变形示意图Fig.1 Schematic diagram of pendulum angle and deformation of airfoil

在来流方向速度U∞不变的情况下,翼型尾缘的上下摆动改变了原始翼型的弦线,因而会对攻角αt产生一定变化,因此,假定尾缘向下摆动为正,向上摆动为负,其中,βt为尾缘相对原始翼型的摆动角度.

在尾缘1/4处,设定摆动角度βt变形规律为

式中,β0为原始翼型摆角,即β0=0;βmax为尾缘最大摆角;t 为摆动时刻.

利用二次函数来约束并形成尾缘部分的中弧线.

式中,x,y 为翼型弦长c 的坐标位置;a1,a2,a3为系数.

为了得到不同摆角下的翼型,可以通过以下约束条件来确定:a.A(xA,yA)与B(xB,yB)分别为尾缘中弧线的起点与终点;b.A 点始终保持与中弧线相切,斜率y′A=k;c.且kAB—=-tan(β0+βt);d.保持弧长不变.

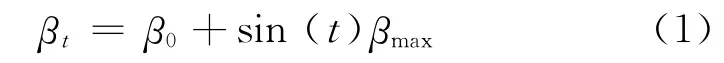

根据上述条件可以得到如下方程:

式中,s0表示原始S809翼型尾缘中弧线弧长.

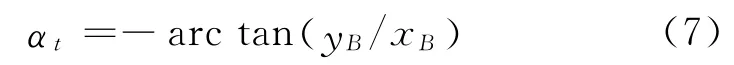

如图2所示,假设来流为水平流动的风速.AB即为原弦线75%的后方,尾缘发生变形部分.OB 表示由于尾缘摆动变形后形成的新弦线.其中,βt 即表示翼型尾缘摆动的角度,αt表示翼型变形后的实际攻角.

图2 翼型摆角βt与攻角αt关系简化示意图Fig.2 Simplified schematic diagram ofβtandαt

显然,当βt=0时,原弦线和新弦线重合,αt=βt=0.当βt≠0时,OC=0.75+0.25cosβt,BC=0.25sinβt.

由于尾缘变形而产生了新的弦线,攻角也随之产生了变化.

最终,βt与αt之间存在着一定的函数关系,其近似表达式为

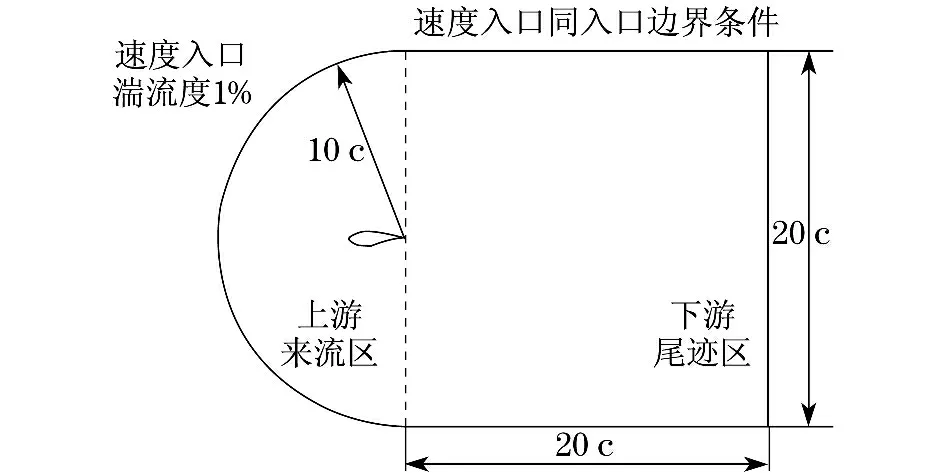

由式(8)可知,翼型尾缘摆角与攻角的变换关系如表1所示,尾缘摆角每改变5°,相应的攻角改变约1.25°.在本文中,攻角表示来流风速与变形产生的新弦线之间的夹角,向上表示正摆角,向下表示负摆角.

表1 尾缘摆角角度与攻角之间的对应关系Tab.1 Relationship between pendulum angle and corresponding angleofattack

2 计算与结果分析

2.1 网格划分与计算条件

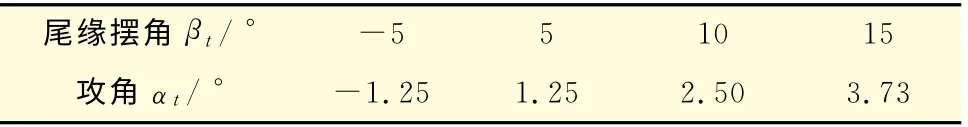

S809原始翼型流场计算域如图3所示.计算域主要由两部分组成,分别为上游来流和下游尾迹区.上游来流区是C型区域,半径为10倍的弦长;下游尾迹区是正方形区域,其边长为20倍的弦长.

图3 流场计算域示意图Fig.3 Schematic diagram of flow field calculation domain

网格质量的优劣对数值计算有着关键性的影响,对于不同的计算工况,计算域的离散方法可以分为两类:非结构化和结构化网格.计算域整体网格分布如图4(a)所示,由于在翼型前缘与尾缘附近的压差变化较大,为捕捉翼型边界层附近的流动,在翼型周围布置边界层网格,如图4(b)所示.网格划分为结构化网格布置,第一层网格尺度为0.001m,计算域网格总数为50 000.

图4 计算域网格划分Fig.4 Mesh of calculation domain

边界条件的设定:a.入口边界设定为风速恒定的稳态风,湍流度选取1%;b.出口边界采用总压为0的压力出口;c.壁面条件采用无滑移条件;d.湍流模型 采 用S-A(Spalart-Allmaras)模 型,雷 诺 数 取7.5×105.

2.2 可靠性验证

为了验证上述计算模型及边界条件的可靠性,选取S809原始翼型,将其升阻力计算结果与实验值进行比较.本文中采用了OSU(Ohio State University)实验[16]的雷诺数为7.5×105时的S809 翼型实验数据作为二维静态测试数据.

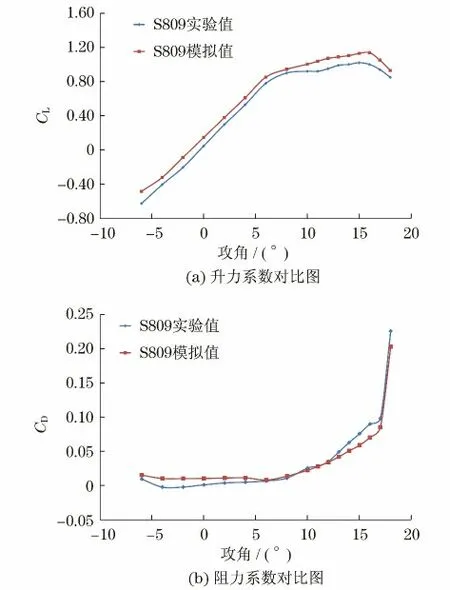

图5是利用上述网格及边界条件,通过Fluent模拟出的原始翼型的静态升力系数CL与阻力系数CD在不同攻角(-6°~18°)下的变化趋势.

图5 S809实验值与模拟值的对比Fig.5 Comparison of experiment and simulation result of S809

图5(a)为Re=7.5×105情况下的OSU 风洞测试静态S809翼型升力系数.从图5(a)中可以看出,最大的升力系数在约16°攻角处获得,数值为1.02.当攻角处于-6°~11°时,模拟的升力系数比实验值大4.2%;而当攻角在11°~18°时,计算得出的CL误差值增至9%.

从图5(b)可以得到,实验值阻力系数在较大的攻角范围内均保持在较低的状态.当攻角处于-6°~16°时,模拟的阻力系数与实验值的误差均保持在8%以内,当攻角处于16°~18°时,误差值达到10%.

由于网格对CFD(computational fluid dynamics)计算结果也有着至关重要的影响,故作者对网格数量作了验证,分别试用了网格数为34 520的非结构性网格和网格数为38 580的结构性网格对S809原始翼型进行模拟,计算结果与实验值的平均误差超过10%,即证明了50 000以下不同数量的网格对计算结果有着不可忽视的影响.但是,一旦网格数超过50 000,继续对网格进行加密,无论增加多少网格,对计算结果没有太大的影响.另外,考虑计算经济性以及时间成本的情况下,50 000的网格数即满足计算要求.

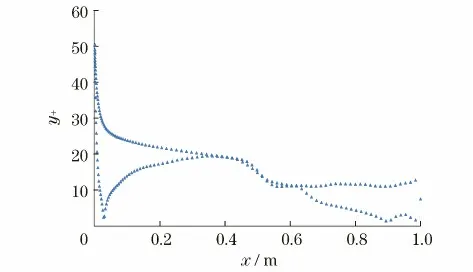

此外,在CFD计算中使用了壁面函数,因为,在壁面周围的压力梯度很大,需要排除在边界层中存在解析解的情况,并检查了一次层网格质心到壁面的无量纲距离y+.从图6 可以看出,y+的范围较小,第一层网格布置得比较合理.因此,采用上述网格数量及质量可以得到较为准确的模拟结果.

图6 壁面附近(S809原始翼型)Fig.6 y+near the airfoil(original S809airfoil)

综上所述,升阻力系数的模拟结果与试验值曲线吻合得比较好,虽然存在一定误差,但是,研究重点是不同尾缘摆角对翼型气动性能的影响,属于比较性研究,稍有偏差并不影响最终结论.所以,采用的算法是可靠的.

2.3 尾缘摆角对翼型升阻力系数的影响

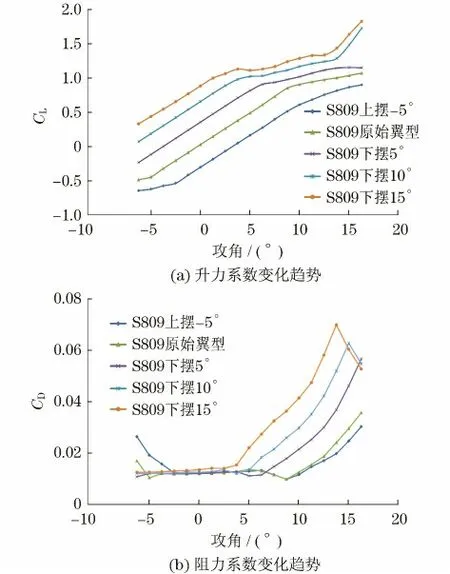

图7为S809原始翼型及上摆-5°、下摆5°、下摆10°、下摆15°后翼型在不同攻角下的静态CL和CD.

图7 尾缘摆动后静态升阻力系数随攻角的变化关系Fig.7 Variation trend of lift and drag coefficient of deformed airfoils with the change of angle of attack

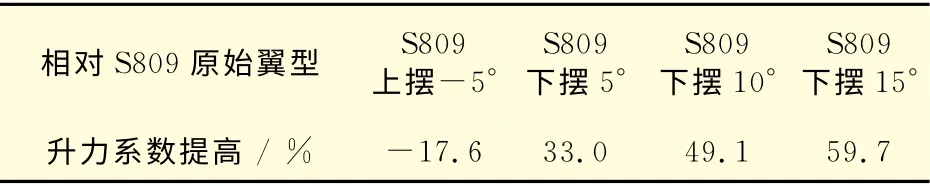

由图7(a)可知,在-6°~12°攻角范围内,下摆翼型的CL整体上较原始翼型高.表2 为摆角翼型相对于S809原始翼型升力系数提高的平均值.

表2 摆角翼型相对于S809原始翼型升力系数提高的平均值Tab.2 Comparison of the average value of the increasing CLof deformed airfoils with that of original S809airfoil

原始翼型的升力系数在小攻角范围内,会随着攻角的变大而保持变大趋势,其中,对于下摆5°,10°,15°这3条升力曲线,当攻角在-5°~4°区间为线性区域(翼型表面为完全附着流动),而攻角在4°~12°区间则为非线性区域(翼型表面为转捩流动或部分分离流动).

原始翼型在-6°~16°攻角范围,升力系数变化范围为-0.48~1.14,而下摆翼型当攻角范围为-6°~4°时,升力系数变化范围可完全满足原始翼型运行于-6°~16°攻角范围时的升力系数变化范围,且在整个区间内与攻角均保持线性关系(翼型表面为完全附着流动).

当翼型处于5°~20°攻角范围内,虽然曲线呈现非线性特征,但是,升力系数仍随着攻角的增大而增大.

由图7(b)可知,对于原始翼型,当攻角为-6°~12°时,最大与最小阻力系数变化区间为0.013 08~0.035 68;而对于尾缘摆动后的翼型,攻角仅为-5°~4°时,最大与最小阻力系变化范围就可以达到0.011 12~0.027 37,即在同样升力系数区间内,尾缘下摆后翼型的阻力系数比原始翼型的阻力系数更小.

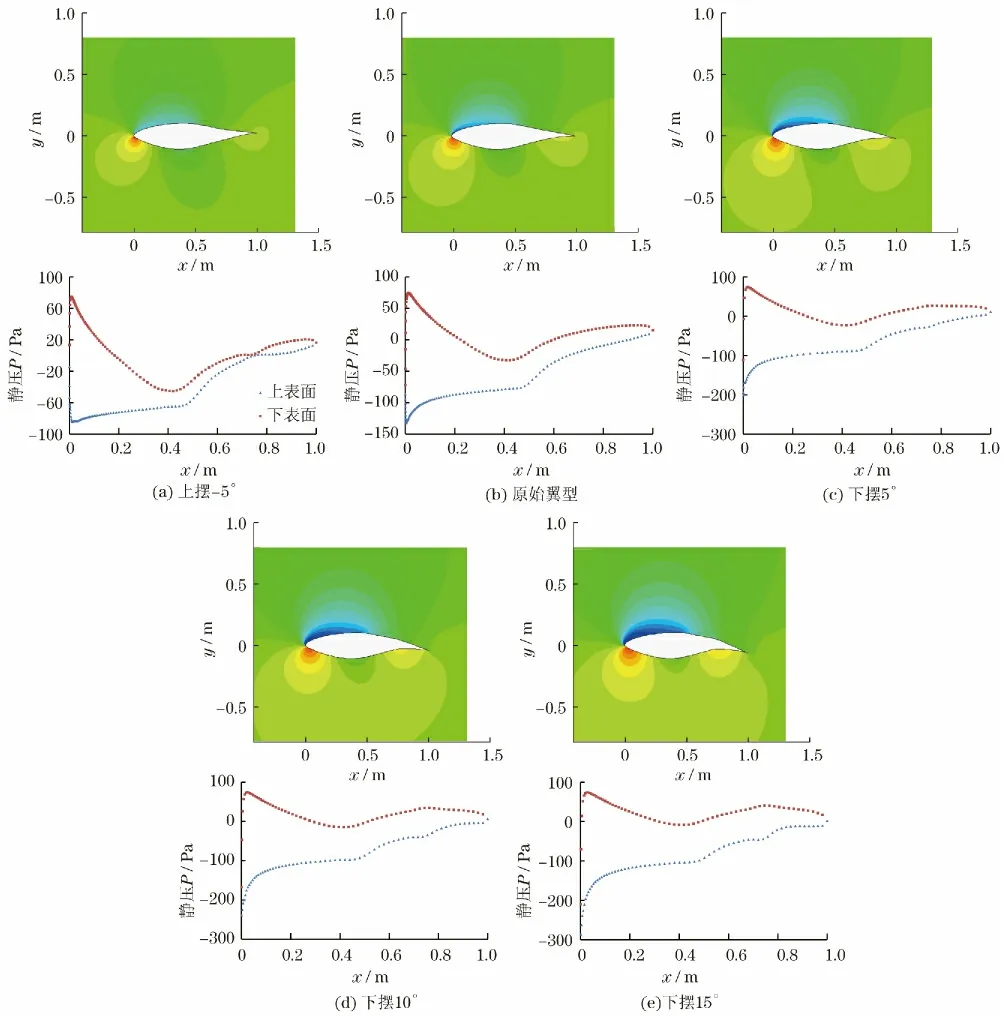

2.4 变形翼型表面静压分布

如图8所示,随着尾缘下摆角度的增加,翼型下表面压力也随之增大,并且在前缘点和尾缘点位置压力梯度特别大.从压差的量级上来看,上摆-5°翼型上下表面压差最小(图8(a)),下摆15°翼型压差最大(图8(e)),从而可以更清楚地证明了尾缘摆角可以提高升阻比.

图8 变形翼型表面静压分布Fig.8 Static pressure distribution on the deformed airfoil surface

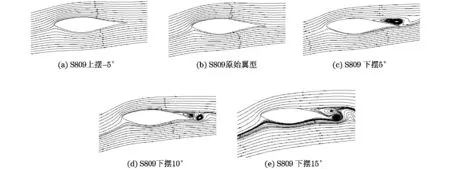

2.5 尾缘摆角对翼型流动分离特性的影响

尾缘下摆对翼型升阻力系数起到了较好的改善,但是,尾缘摆动对翼型流线存在不利的影响,如图9所示.由图9(a)和图9(b)中可以看出,尾缘上摆-5°和原始翼型在8°攻角下并没有产生旋涡,而下摆翼型出现了旋涡,对应到升阻力系数图(图7)上,可以看到8°攻角处上摆翼型的升阻力系数明显发生了突变.

图9 翼型流线图(8°攻角)Fig.9 Streamline of airfoil(angle of attack is 8°)

下摆5°时(图9(c))开始出现较小的旋涡,并且旋涡在翼型尾部刚产生;下摆10°时(图9(d)),旋涡变大,并且开始向翼型前缘处蔓延,并可以看出旋涡呈脱落状;到下摆15°时(图9(e)),明显可以看到有一对旋转方向相反的旋涡存在.从图9(a)—9(e)的变化趋势可以看出,随着尾缘下摆角度的增加,翼型尾缘部分出现流线分离的攻角明显变小.一旦翼型尾缘出现流线分离后,由于湍流模型等因素,模拟值的误差会增大.

上摆-5°翼型相对于原始翼型,CL平均减小约17.6%,CD变化较小.另据计算,原始翼型于16°攻角开始产生流线分离现象,而上摆-5°翼型在攻角14°时即开始发生流线分离.

综上所述,原始S809 翼型高升阻比区间为-6°~16°区间,随着S809尾缘下摆5°,10°和15°,翼型的升阻力系数较原始翼型的有较大的改善,而且最大升阻比明显变大.然而,由于尾缘摆动,改变了原始翼型的流动性能,翼型随着下摆角度的增大,翼型产生分离涡的攻角却随之提前,翼型完全附着流动攻角区间减小到-5°~4°,正常运行区间大幅减小,更容易形成失速.对于上摆-5°翼型,其升阻比较原始翼型的差,翼型完全附着流动攻角区间为-3°~14°,总体而言气动特性较原始翼型的差.

3 结 论

对S809翼型的尾缘部分进行适当变形,利用CFD软件对S809上摆-5°、下摆5°,10°及15°变形翼型作了数值模拟,分析了各个翼型的特点,针对翼型的升阻力系数、上下表面压力、失速等方面,研究了攻角与摆角对翼型气动特性的影响,并总结了相关规律.

a.在小攻角工况下,尾缘摆角较大的翼型相对于摆角较小的翼型升力系数更高,而阻力系数基本不变,故升阻比得到了较好的提高,升力系数的最大值变大,大升阻比攻角范围比原始翼型的更宽.

b.对于变形翼型,随着翼型尾缘摆角的增大,其尾缘部分的流动就越容易出现分离,而且,当攻角超过4°,分离涡向翼型前缘蔓延的趋势就越明显,会导致较多的损失,最终引起阻力系数的增大.

c.随着尾缘下摆角度变大,翼型上下表面压差也随之明显变大.翼型下表面压力增大,上表面压力逐渐减小,并且在前缘点与尾缘点位置压力梯度特别大.上摆-5°时翼型上下表面压差最小,下摆15°时翼型上下表面压差最大.

d.上摆翼型升阻力特性及失速特性均较原始翼型的差,故上摆翼型的气动性能不如S809原始翼型的.

[1]李春,叶舟,高伟,等.现代陆海风力机计算与仿真[M].上海:上海科学技术出版社,2012.

[2]The Danish Society of Engineers and the Federation of Engineers.DS 472Loads and safety of wind turbine construction[S].Copenhagen:Dansk Standard,1992.

[3]Kooijman H J T,Lindenburg C,Winkelaar D,et al.DOWEC 6MW pre-design:aero-elastic modeling of the DOWEC 6 MW pre-design in PHATAS[R].Petten:Energy Research Center of the Netherlands,2003.

[4]Sharma R N,Madawala U K.The concept of a smart wind turbine system[J].Renewable Energy,2012,39(1):403–410.

[5]Pasupulati S V,Wallace J,Dawson M.Variable length blades wind turbine[C]∥Power Engineering Society General Meeting,IEEE,2005,3:2097-2100.

[6]Barlas T K,Van Kuik G A M.Review of state of the art in smart rotor control research for wind turbines[J].Progress in Aerospace Sciences,2010,46(1):1-27.

[7]Mohamed M H,Wetzel K K.3D woven carbon/glass hybrid spar cap for wind turbine rotor blade[J].Journal of Solar Energy Engineering,2006,128(4):562-573.

[8]Rajadurai J S,Christopher T,Thanigaiyarasu G,et al.Finite element analysis with an improved failure criterion for composite wind turbine blades[J].Forschung im Ingenieurwesen,2008,72(4):193-207.

[9]张建,陈榴,戴韧,等.下游塔架对水平轴风力机叶片气动负荷的作用[J].上海理工大学学报,2010,32(1):73-78.

[10]Andrew T L,Richard G J.Compliant blades for wind turbines[J].IPENZ Transactions,1999,26(1):7-12.

[11]Veers P S,Eisler G R,Laino D J,et al.The use of twist-coupled blades to enhance the performance of horizontal axis wind turbines[R].New Mexico:Sandia National Laboratories,2001.

[12]Maheri A,Noroozi S,Toomer C A,et al.WTAB,a computer program for predicting the performance of horizontal axis wind turbines with adaptive blades[J].Renewable Energy,2006,31(11):1673-1685.

[13]Maheri A,Noroozi S,Vinney J.Application of combined analytical/FEA coupled aero-structure simulation in design of wind turbine adaptive blades[J].Renewable Energy,2007,32(12):2011-2018.

[14]Maheri A,Isikveren A T.Design of wind turbine passive smart blades[C]∥European Wind Energy Conference.2009.

[15]NREL’s S809 Airfoil graphic and coordinates[EB/OL].NREL.(2009-10-21)[2013-4-20].http:∥wind.nrel.gov/airfoils/Shapes/S809-Shape.html.

[16]Ramsay R R,Hoffman M J,Gregore K G.Effects of grit roughness and pitch oscillations on the S809airfoil[R].Golden,Colorado:National Renewable Energy Laboratory,1995.