深水S型铺管中残余变形对屈曲压力的影响

谢 鹏,岳前进,赵 岩,吴新伟

(大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116023)

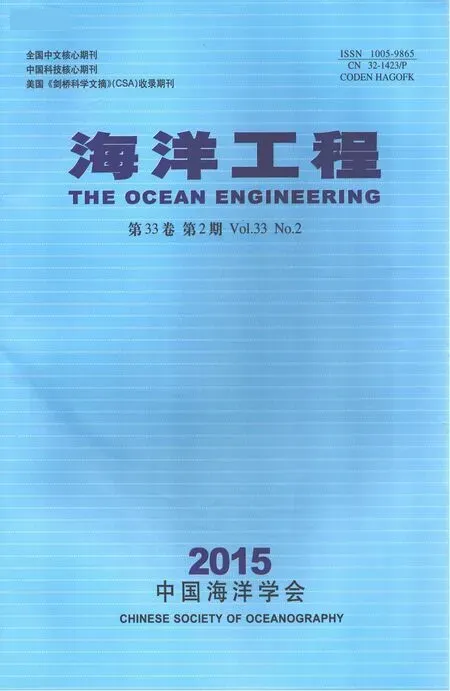

S 型铺管法是海底管道铺设中的一种重要方法,铺管系统主要由铺管船船体、张紧器和托管架三部分组成,因铺设时其线型类似S 而得名[1-2]。铺管作业时,预制的短节管道(约12 m/节)在铺管船焊站上经焊接制成连续管道后,通过无损检测和张紧器,沿托管架滑入水中。管道在从托管架上滑落的过程中受到弯曲、轴向拉力和托辊反力的耦合作用,可能会发生塑性变形。当含有塑性变形的管道落入海底后,在外压荷载的作用下具有提前屈曲失效的风险,如图1 所示。对于该问题的关注源于近年来深水S 型铺管技术的发展。因为在以往的浅水S 型铺设中,管道在上弯段承受的荷载小,应变在弹性范围内。当管道从托管架上滑落后,变形可以恢复不会影响管道的后续承载能力。在深水铺设中,则完全相反。2004年Heedo D Yun[3]研究了管道在铺设过程中的塑性变形和受力历史,推导了上弯段管道的应变计算公式,但并未进一步分析塑性变形对管道屈曲压力的影响。2006年Enrico Torselletti[4-5]等人在DNV、STATOIL、HYDRO、Saipem 公司JIP 项目的联合资助下,研究了深水铺设时的管道塑性变形状态,计算了2 000 m 水深铺设24 英寸管道的最大应变,高达0.65%,并在此基础上,探讨了通过改变托管架曲率来减小管道应变的办法。2008年,D M L da Silva[6]基于有限元和离散元相结合的方法(FEM-DEM)研究了铺设过程中上弯段管道和托管架的耦合动力作用,计算了托管架和管道相互作用的动力荷载和管道的应力、应变,但也未进一步分析铺设响应对于管道承载能力的影响。2013年Xie[7]基于模型实验研究,确定了铺设过程中上弯段管道任意截面上发生局部塑性变形时的应力分布状态。在该状态下,管道首先在截面上受拉的一侧达到屈服极限,而靠近中性轴的钢材依旧处于弹性范围内,尚具有继续承载外部荷载的能力。随着外部荷载的增加,管道的塑性区向中性轴扩展,直至达到完全塑性状态。在受压区一侧,托辊支撑引起管道发生应变集中,导致管道发生不规则变形。当管道铺设到海底后,在外压的作用下,管道内产生新的应变并与残余变形叠加,引起管道屈曲失效。

图1 S 型海底管道铺设Fig.1 S-lay operation

虽然研究人员对含有铺设残余变形管道的屈曲承载能力分析成果有限,但就管道的屈曲分析理论而言,却有着长足的发展。自从Von Mises[8]1914年最早研究了管道在外压作用下的屈曲失效以来,Timoshenko[9]在其专著中推导了管道发生弹性屈曲时的计算公式。Palmer[10]进一步揭示了海底管道在外压荷载作用下的屈曲失稳及传播机理,促进了海底管道屈曲研究的发展。随后诸多学者开展了考虑初始缺陷管道的屈曲分析,并开始设计止屈器阻止管道的屈曲传播。Dama[11]通过实验和数值模拟研究了受损管道在内压和弯矩作用下的承载力,为受损管道的局部屈曲分析提供了可借鉴的方法。余建星[12]等人基于非线性有限元方法和模型实验验证,研究了不同尺寸的初始椭圆缺陷对不同径厚比管道压溃压力的影响。张日曦[13]等分析了初始椭圆度对小径厚比深水管道屈曲临界压力的影响,提出适用性临界压力修正公式。Langner[14]研究了管道的屈曲发生及传播的最小压力。Toscano[15]等人基于有限元模型分析,研究了深水海底管道整体式止屈器的穿越压力和机理。Netto[16]开展了使用止屈器防止屈曲进行传播的实验,并基于实验结果拟合了经验公式。Kyriakides[17]基于一系列数值和实验研究,系统总结了影响管道屈曲的因素,如管道径厚比、材料特性、初始椭圆度、加载路径和残余应力等。由上述文献调研结果可知,目前对于管道屈曲分析的研究虽然有一定成果,但多数研究工作集中于含均匀椭圆率管道的屈曲分析、管道屈曲的影响因素研究以及止屈器设计,而缺少含有铺设损伤管道屈曲承载能力的研究。

针对S 型海底管道的铺设过程,建立了精细的“管道-托辊”相互作用模型,分析了铺设过程中的管道受力状态和残余塑性变形,然后基于改进的RIKS 方法对含有铺设残余变形的管道进行非线性屈曲分析,获得了管道的屈曲承载能力。

1 铺设过程中管道的残余塑性变形

管道在托管架上由离散的托辊支撑,受到弯矩、轴向拉力和托辊反力的组合作用,应力、应变响应取决于托辊荷载的大小、托辊的几何形状和高度分布等参数[7,18,19]。本文基于ABAQUS 软件建立精细的“管道-托辊”局部受力模型,逐步施加管道铺设过程中承受的荷载,计算管道的塑性变形。

1.1 “托辊-管道”相互作用的有限元模型

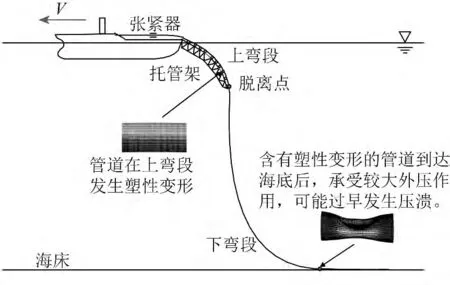

以往的S 型铺设分析大多采用梁单元模拟管道[20-21],这类模型虽然能够计算管道沿长度方向的应力、应变,但却无法计算管道的截面变形,所得的结果也无法用于进一步的屈曲分析。本文基于S4R 的壳单元建立管道和托辊耦合作用的局部有限元模型。管道直径609.6 mm,壁厚25.4 mm,长度取为5 倍管道直径。该单元是有限薄膜应变缩减积分单元,可以考虑管道的大变形及有限应变,非常适合于管道的模拟[22]。在圆周方向上共划分50 个单元,在轴向共100 个单元,单元总数为5 000 个,模型如图2 所示。“V”型托辊采用解析刚体模拟,与管道外层设置接触对,采用无摩擦接触模型。

图2 “管道-托辊”相互作用有限元模型Fig.2 "Pipe-roller" interaction FEM model

1.2 管道材料属性

管道材料的本构关系采用非线性Ramberg-Osgood 模型,其表达式如式(1)所示,参数见表1。式中:E 为弹性模量,ε 是材料应变,σ 是材料应力,σy是屈服强度,A 和B 是描述材料塑性变形的硬化参数。

表1 管道的材料参数Tab.1 Pipe material parameters

1.3 施加载荷步

在S 型海底管道铺设过程中,管道的加载过程主要包括三个阶段[3]。第一阶段,成节的管道(约12 m/节)经过焊接后通过张紧器,由张紧器施加轴向拉力;第二阶段,管道由张紧器释放,并沿着作业线向托管架滑动,逐步发生弯曲。在这一过程中,管道承受的弯矩逐渐增大,直到与托管架接触;第三阶段,当管道与托管架完全接触后,继续下滑,其承受的托辊反力逐渐增加,并产生局部的应力、应变集中[18]。在下面的有限元分析中,也按照这三个步骤施加荷载,分别为:轴向拉力2 000 kN、弯矩370 kN·m 及托辊荷载300 kN。荷载大小来源于基于OrcaFlex 软件进行的1 500 m 水深铺设24 in 海底管道铺设整体分析的计算结果,可参考文献[23]。荷载的选取原则为保证该局部模型中的管道最大应变与整体模型中托辊支撑处的管道响应基本一致,以真实地反映铺设时的管道受力状态。

为了避免施加荷载时产生端部效应,在壳单元模型两端耦合梁单元B31,用以施加边界条件及管道承受的弯矩及拉力荷载。如图3 中所示的AB 段为壳单元,MA 和BN 段为梁单元。有限元计算中的荷载施加步骤如下:首先在左侧M 端固定约束,在管道右端施加轴向拉力,模拟张紧器对海底管道的拉伸作用。第二,保持上一步中的拉力不变,在右端施加纯弯矩,模拟管道在上弯段受到的弯曲荷载作用。最后,在右端将N点固定在当前的变形位置,在托辊上施加托辊荷载,使“V”型托辊与管道接触,并挤压管道,模拟管道在托管架上的受力状态,检查管道在托辊支撑处的最大应变是否与整体OrcaFlex 模型中的分析结果一致。荷载施加过程如图3 所示。

1.4 铺设过程中管道塑性变形分布

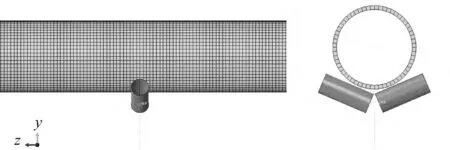

图4 是管道在托辊支撑作用下的应变云图。结果显示,管道在托管架上受到托辊反力的集中荷载作用,发生塑性变形。其中,在管道截面的12 点钟方向拉应变最大,在下端的6 点钟方向压应变最大,与文献[7]采用整体模型的计算结果一致。同时,由于管道在6 点钟方向区域受到托辊挤压作用,其应变分布并不均匀,产生一定程度的应变集中。此外,管道在托辊挤压位置,其截面亦发生一定程度的椭圆变形,也将削弱管道的屈曲承载能力。

图3 施加载荷步Fig.3 Applying load steps

图4 管道的应变分布(在上弯段发生塑性变形)Fig.4 Pipe residual strain distribution (plastic deformation in the overbend section)

2 含残余变形管道的屈曲分析

含有铺设塑性变形的管道从托管架上滑下后,残余变形并不会消失,而是在管道外压荷载作用下,与新产生的变形相叠加,削弱管道的屈曲承载能力,引起管道过早地发生屈曲破坏。本文基于改进的RIKS 算法对图4 中变形后的管道进行非线性屈曲分析。该方法又叫弧长法,1979年由Riks 提出[24],后经过Ramm 和Crisfield 等人[25]的发展,形成改进的弧长法,是目前结构非线性分析较为稳定、效率高且可靠的迭代控制方法之一,能够有效地分析结构的非线性屈曲问题,得到了广泛应用和验证[26-28]。

2.1 理想管道的塑性屈曲压力计算公式

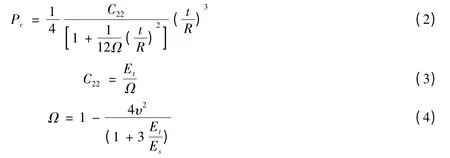

Kyriakide S[17]从管道的受力微元出发,推导了管道的塑性临界屈曲压力公式:

式中:Pc是管道的临界屈曲压力,t 是管道的壁厚,R 是管道的半径,Et是切线弹性模量,Es是割线弹性模量,υ 是泊松比。

2.2 含塑性变形管道屈曲压力

以铺设残余变形作为屈曲分析的初始缺陷,在管道外侧施加外压,对管道进行非线性屈曲分析。图5 是管道压溃后的位移云图。由图可知,管道在受到托辊挤压时首先发生变形,并逐步向两端扩展,出现了管道外压屈曲的“狗骨式”变形,管道截面的椭圆率也逐渐增大。椭圆率f0的计算公式如式(5)所示[29],式中Dmax是变形后管道的最大直径,Dmin是最小直径,D 是初始直径。

图6 是管道在外压过程中的“荷载-位移”曲线,即椭圆率随外压的变化曲线。横坐标是管道变形最大截面的椭圆率,纵坐标是管道外压与无缺陷管道屈曲压力(公式(2)计算结果)的比值。管道在曲线中的最高点就是管道的临界屈曲压力。通过参数分析,对比了不同径厚比、不同残余变形管道的屈曲承载能力,计算结果见表2。结果显示,铺设过程造成的残余塑性变形明显降低了管道的屈曲承载能力。对于相同管径的管道,临界屈曲压力随着塑性变形的增大而减小;且塑性变形对厚壁管道屈曲压力的削弱更为明显。

图5 管道发生屈曲时的位移云图Fig.5 Displacement contour during pipe buckling

图6 加载压力随管道椭圆率变化曲线Fig.6 Variation of external pressure with pipe ovality

表2 含残余变形管道的临界屈曲压力计算结果Tab.2 Results of the buckling analysis for the plastically deformed pipe

3 结 语

在深水S 型海底管道铺设时,上弯段管道承受较大的弯矩、轴向拉力和托辊反力作用,可能发生塑性变形。当含有塑性变形的管道落入海底后,在外压荷载的作用下具有提前屈曲失效的风险。本文通过对管道和托辊相互作用的有限元分析,计算了铺设过程引起的管道残余塑性变形分布,并进一步基于改进的RIKS方法对管道进行了非线性屈曲分析,得到如下结论:

1)管道在铺设过程中发生塑性变形。在受拉的一侧,管道塑性变形较大,体现为轴向拉应变。在受到托辊挤压的一侧,管道发生局部应变集中,变形不规则。

2)含有残余塑性变形的管道在外压荷载作用下发生屈曲。首先在受到托辊挤压的位置发生变形,并逐步向两端扩展。计算结果显示,管道的临界屈曲压力低于无缺陷管道的临界屈曲值,即S 型海底管道铺设过程造成的残余塑性变形减弱了管道的屈曲承载能力。

[1]PALMER A C,KING R A.Subsea pipeline engineering[M].PennWell Books,Houston,2004.

[2]HEEREMA E.Recent achievements and present trends in deepwater pipe-lay systems[C]//Offshore Technology Conference,2005.

[3]YUN H D,PEEK R R,PASLAY P R,et al.Loading history effects for deep-water S-lay of pipelines[J].Journal of Offshore Mechanics and Arctic Engineering,2004,126(2):156-163.

[4]TORSELLETTI E,VITALI L,LEVOLD E,et al.Submarine pipeline installation JIP:Strength and deformation capacity of pipes passing over the S-lay vessel stinger[C]//25th International Conference on Offshore Mechanics and Arctic Engineering,2006:227-235.

[5]TORSELLETTI E,VITALI L,BRUSCHI R,et al.Submarine pipeline installation joint industry project:global response analysis of pipelines during S-laying[C]//25th International Conference on Offshore Mechanics and Arctic Engineering,2006:217-225.

[6]DA SILVA D M L,DE LIMA JR M H A,JACOB B P.Pipeline-laybarge interaction model for the simulation of S-lay installation procedures[C]//27th International Conference on Offshore Mechanics and Arctic Engineering,2008:437-446.

[7]XIE P,YUE Q,PALMER A C.Cyclic plastic deformation of overbend pipe during deepwater S-lay operation[J].Marine Structures,2013,34(4):74-87.

[8]VON MISES R.Der kritische aussendruck zylindrischer Rohre[J].Verh.Dtsch.Ing.Z:1914,58(4):750-755.

[9]TIMOSHENKO S P,GERE J M.Theory of elastic stability[M].Courier Dover Publications,2012.

[10]PALMER A C,MARTIN J H.Buckle propagation in submarine pipelines[J].Nature,1975,254(5495):46-48.

[11]DAMA E,KARAMANOS S,GRESNIGT A.Failure of locally buckled pipelines[J].Journal of Pressure Vessel Technology,2007,129(2):272-279.

[12]余建星,李智博,杜尊峰,等.深海管道非线性屈曲理论计算方法[J].海洋工程,2013,31(1):54-60.(YU Jianxing,LI Zhibo,DU Zunfeng,et al.Theoretical calculation method of the nonlinear buckling of deep-sea pipes [J].The Ocean Engineering,2013,31(1):54-60.(in Chinese))

[13]张日曦,张崎,黄一.小径厚比深水管道的压溃屈曲研究[J].船舶工程,2012,34(4):94-97.(ZHANG Rixi,ZHANG Qi,HUANG Yi.Collapse buckling study on deepwater pipelines with small radius-thickness ratio [J].Ship Engineering,2012,34(4):94-97.(in Chinese))

[14]LANGNER C.Buckle arrestors for deepwater pipelines[C]//Offshore Technology Conference,1999.OTC10711.

[15]TOSCANO R G,Mantovano L O,Amenta P M,et al.Collapse arrestors for deepwater pipelines.Cross-over mechanisms[J].Computers & Structures,2008,86(7):728-743.

[16]NETTO T,ESTEFEN S.Buckle arrestors for deepwater pipelines[J].Marine Structures,1996,9(9):873-883.

[17]KYRIAKIDES S,CORONA E.Mechanics of offshore pipelines:volume 1 buckling and collapse[M].Elsevier,Houston,2007.

[18]VITALI L,TORSELLETTI E,SPINAZZE M,et al.Bending capacity of pipes subject to point loads[C]//ASME 2003 22nd International Conference on Offshore Mechanics and Arctic Engineering,2003:675-686.

[19]党学博,龚顺风,金伟良,等.S 型铺管中上弯段管道受力研究[J].船舶力学,2012,16(8):935-942.(DANG Xuebo,GONG Shunfeng,JIN Weiliang,et al.Mechanical study on overbend segment of submarine pipeline during S-Lay[J].Journal of Ship Mechanics Ship Engineering,2012,16(8):933-942.(in Chinese)))

[20]YUAN F,GUO Z,LI L,et al.Numerical model for pipeline laying during S-lay[J].Journal of Offshore Mechanics and Arctic Engineering,2012,134(2):021703.

[21]WANG L Z,YUAN F,GUO Z.Numerical analysis for pipeline installation by S-lay method[C]//ASME 2010 29th International Conference on Ocean,Offshore and Arctic Engineering,2010:591-599.

[22]ABAQUS A.CAE:User's manual[M].version 6.6.ABAQUS Inc.,USA,2006.

[23]谢鹏,岳前进,赵岩.S 形铺管托管架的结构刚度研究[J].石油机械,2014,42(1):62-65.(XIE Peng,YUE Qianjin,ZHAO Yan.Research on the structural rigidity of S-lay stinger[J].China Petroleum Machinery,2014,42(1):62-65.(in Chinese))

[24]RIKS E.An incremental approach to the solution of snapping and buckling problems[J].International Journal of Solids and Structures,1979,15(7):529-551.

[25]CRISFIELD M.An arc-length method including line searches and accelerations[J].International Journal for Numerical Methods in Engineering,1983,19(9):1269-1289.

[26]HAO P,WANG B,LI G,et al.Surrogate-based optimization of stiffened shells including load-carrying capacity and imperfection sensitivity[J].Thin-Walled Structures,2013,72:164-174.

[27]PARK T D,KYRIAKIDES S.On the collapse of dented cylinders under external pressure[J].International Journal of Mechanical Sciences,1996,38(5):557-578.

[28]RATHINAM N,PRABU B.Static buckling analysis of thin cylindrical shell with centrally located dent under uniform lateral pressure[J].International Journal of Steel Structures,2013,13(3):509-518.

[29]VERITAS D N,DNV-OS-F101:Submarine pipeline systems[S].Norway,DNV,2012.