双离合变速器装配线的优化与仿真

周尔民,王贵用,张成冲

(华东交通大学机电工程学院,江西 南昌330013)

双离合器变速器(dual clutch transmission,DCT)是新型的变速器,目前发展比较迅速。和传统的手动变速器不同的是,它增加了电控组件和双离合器,因此具有较好的燃油经济性和良好的性能。简单地说,DCT将两个输入轴、两个传统的变速器、两个离合器集合在一起(分别是偶数挡和奇数挡),但是输出轴只有1根。DCT也可以提供手动换挡的模式,因为它是通过电脑操作液压机构进行离合器的分离和接合工作的。DCT已经成为继可变气门正时、可变气门升程、涡轮增压和缸内直喷之后的又一个技术亮点,具有3大优势:成本低于传统自动变速箱、动力传递效率高(因此油耗低)和挡位切换迅速。变速器作为汽车的一部分,随着汽车产业的发展,其优化和改进越来越受到关注。钟自锋为了提高变速器齿轮轴的低阶固有频率,避免其发生共振,采用自适应模拟退火算法对齿轮轴的轴颈直径进行优化[1]。

对于DCT装配线进行优化和改善是格特拉克公司在实际生产过程中着手建立的一个新项目,公司项目组用了1年多的时间才完成。DCT装配线产能过低是格特拉克公司实际生产中面临的一大问题,同时也是很多大中型企业流水化生产需要解决的一项难题。通过仿真建模、优化,除了可以提高公司的经济效益、保障员工生产过程中的安全性、降低流水线运行的费用、改善工人工作的环境,还可以提高流水线的产能,适应市场的变化,提高企业竞争力。

工厂/车间布局及生产节拍的控制对生产效率高低、资源利用率高低等有直接的影响,并直接影响到企业生产是否可顺利进行。由于生产系统的复杂程度高,运用传统的数学模型,很难进行车间方案的优化。Flexsim是可视化较强的3D模拟软件,是分析车间布局、工艺流程柔性和面向对象的离散事件仿真工具,是对生产工艺流程的准确性与生产效率进行仿真与分析的三维数字工厂环境。通过物理建模和逻辑建模将实际生产线映射到虚拟环境中,可以建立反映实际生产线几何和逻辑属性的虚拟仿真模型。

用计算机建模与仿真的技术,对生产系统进行评价和分析,发现瓶颈、找出改进措施,可有效避免人力、资金和资源的浪费[2]。为了实现双离合变速器的虚拟仿真,文献[3]运用DELMIA创建某双离合变速传动机构的主要螺栓装配仿真过程;并且对装配仿真进行了碰撞干涉和甘特图分析;最后,利用DELMIA 的数字化制造工艺与DELMIA工艺工程师的数据交换提前安排制造计划。郑顺水基于生产线仿真与优化技术,建立了应用对象、类库、仿真模型,进行了物流和生产调度仿真[4]。贾晨辉等以生产系统缸盖加工生产线为例,建立了生产线仿真模型,优化该生产线的配置和布局[5]。徐正等采用基于Lightning 的虚拟现实技术对生产线进行了模拟仿真,有效加快了虚拟设备、工艺及控制的建模[6]。门佳等运用Witness软件对某快速消费品企业的包装原材料仓库进行了仿真建模研究,降低了设计成本[7]。Tahar R等将仿真技术对汽车制造系统进行建模和分析,减少汽车的生产周期,提高生产的效益[8]。周尔民等基于Quest仿真直观的得到各个工位库存量,结合相关企业生产线操作数据进行工厂设备优化,以仿真数据为依据找出变速器生产线中存在的瓶颈、物流运送不顺畅等问题,提出优化方案,最终实现生产工艺流程的可视化、精益化[9]。由此可见,运用仿真技术模拟生产线的运行情况,找出制约生产线效率的瓶颈,优化性能,提高设备的效率和生产效率,对现代制造企业的生产和经营具有重要的意义。本文依托Felxsim 仿真平台,对双离合变速器装配线进行建模,得到相关的数据,找出生产线瓶颈,提出了优化方案,优化投产顺序,有利于双离合变速器生产企业提高线平衡率,降低生产成本。

1 双离合变速器装配线引入

1.1 建立仿真模型

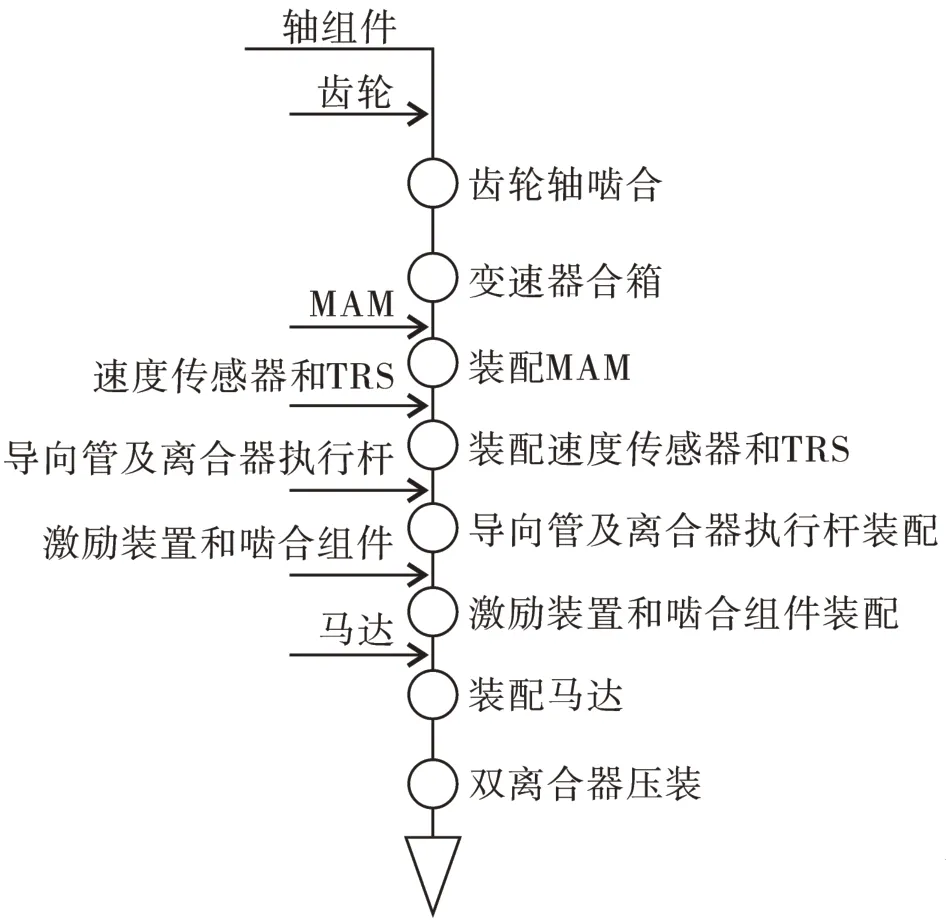

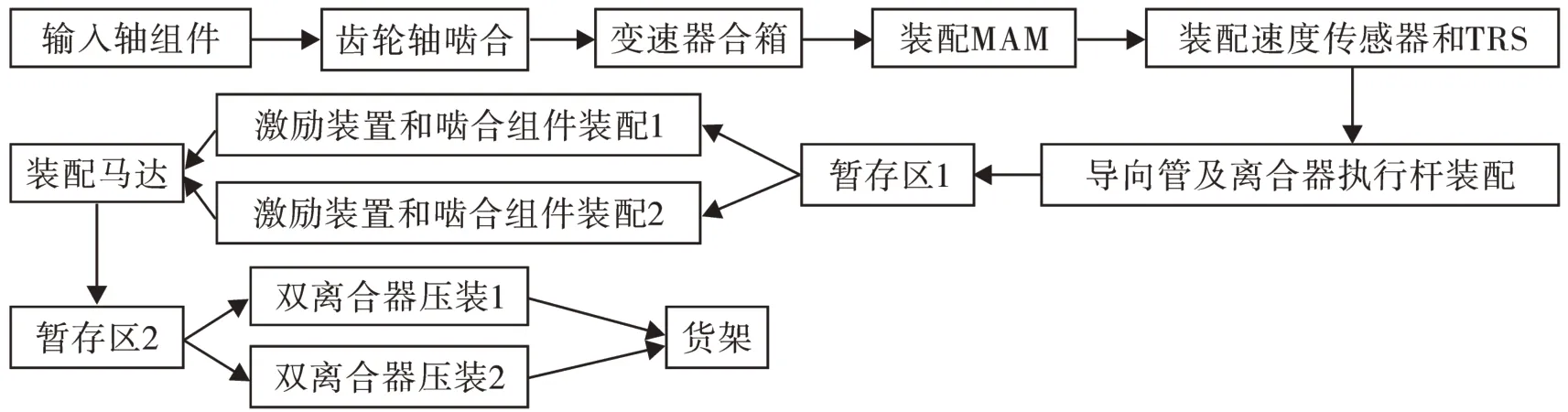

虽然DCT装配工艺过程比较复杂,但无论如何复杂,我们都可以把整个过程的工序分为主要工序和辅助工序。为了寻找到主要问题,对主要工序进行仿真建模。可以将装配过程分为8个主要工序:齿轮轴啮合、变速器合箱、装配MAM、装配速度传感器和TRS、导向管及离合器执行杆装配、激励装置和啮合组件装配、装配马达、双离合器压装。

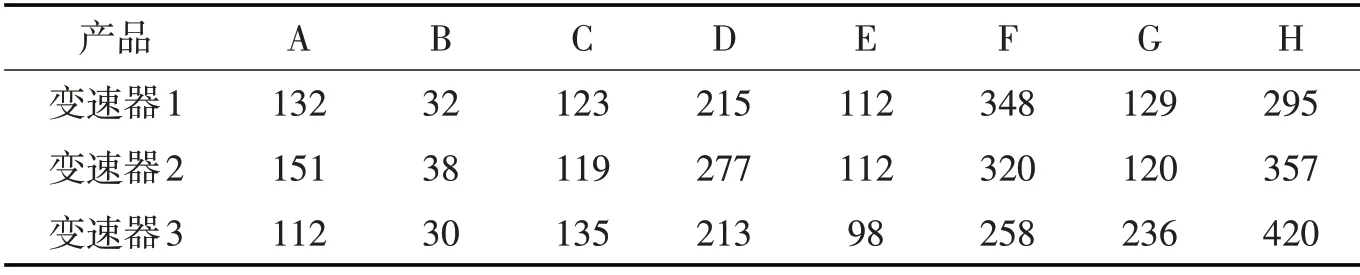

格特拉克设计该条变速器装配线共生产3种类型的变速器,分别为变速器1、变速器2和变速器3,计划年产量依次为30 000,20 000,10 000台,假设1年的工作时间为300 d,工人工作采用两班制,每班有半个小时的准备时间,不考虑改变产品时的切换时间,而且在每个工序所完成的产品都是合格的。根据各工序的加工时间约束,确定工序组合,利用生产线平衡理论,共划分为8 个工作地,如图1所示。同时,分别用A,B,C,D,E,F,G,H表示,3种产品在该装配线各个工序上的加工时间如表1所示。该装配线上有一个机械手,其工作所用时间相对固定,它的装载时间、卸载时间和移动时间分别为5,4,13 s。在装配导向管及离合器执行杆时需要1名工人对变速器进行翻转,时间符合均值为20 s、方差为2 s的正太分布。

图1 变速器的装配工艺程序图Fig.1 The assembly process of transmission

表1 3种产品在各个工序上的加工时间Tab.1 The processing time on each process for three kinds of products s

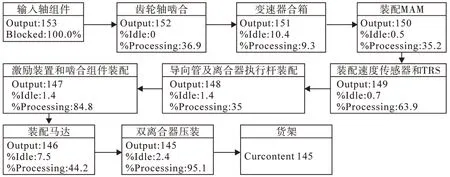

根据Flexsim的模块化设置,结合实际生产情况对生产系统中各个模块进行参数和属性设置,建立变速器装配线系统的仿真模型。装配线在Flexsim中所建立的模型图,如图2所示。

图2 装配线总装工艺段模型图Fig.2 The model of the assembly line

1.2 仿真结果

Flexsim提供Excel的接口,可以随时从Excel中进行数据导入和仿真结果的数据输出,反应模型中各个模块的实时运行状况。在运行Flexsim变速器装配线仿真模型时,可以通过Flexsim的窗口,实时观察仿真模型的运行情况,如图3。同时,也可以得到各个时刻仿真模型的运行报告,如表2所示。

图3 仿真时间1 d(54 000 s)时总装工艺段模型图Fig.3 The model of assembly line running one day(54,000 s)

表2 仿真时间1 d(54 000 s)时总装工艺段仿真报告Tab.2 The simulation report of assembly line running one day(54 000 s)

表2的仿真报告数据反应了产品发生器共发出3种类型变速器待加工的产品153件,共交付了145件的3种类型变速器产成品(在该装配线中即是总装完成的汽车变速器)。当仿真时间为1 d的时候,3种类型产品的产量是145件,还有8件在制品。

1.3 仿真结果分析

由图3和系统运行时间为1 d时的仿真报告,可以发现原有生产系统存在若干问题。

1)B工序的空闲时间百分比比较大,说明该工序存在较大的闲余能力。

2)在随机运行的过程中,除了F和G工作时间百分比较大以外,其他工序有大量的阻塞现象。

3)F和H工序比较忙,空闲时间较少,是“瓶颈”所在。

4)装配线的投产顺序未必是最优的,造成机器的空闲时间和超载时间较多。

按照这样的生产方式,无法按时完成生产计划所需的产量。为了解决这些问题,需要对原来的双离合变速器装配线进行改善。首先,需要对“瓶颈”工序进行优化,减少其他工序的阻塞现象,其次,可以优化投产顺序,开发机器闲余能力和减少机器超载的现象,除此之外,为了按时完成订单,减少延期成本,必须提高原有装配线的产能。

2 瓶颈工序优化

2.1 优化方案

对于上面这些问题,提出如下优化方案。通过仿真动画和仿真报告可以看出,该装配线运行时的主要瓶颈工序是:激励装置和啮合组件装配工序以及双离合器压装工序。因此可以再增加一个激励装置和啮合组件装配工位和一个离合器压装工位,如图4所示。

图4 优化方案模型图Fig.4 The model of optimization scheme

2.2 优化方案结果及分析

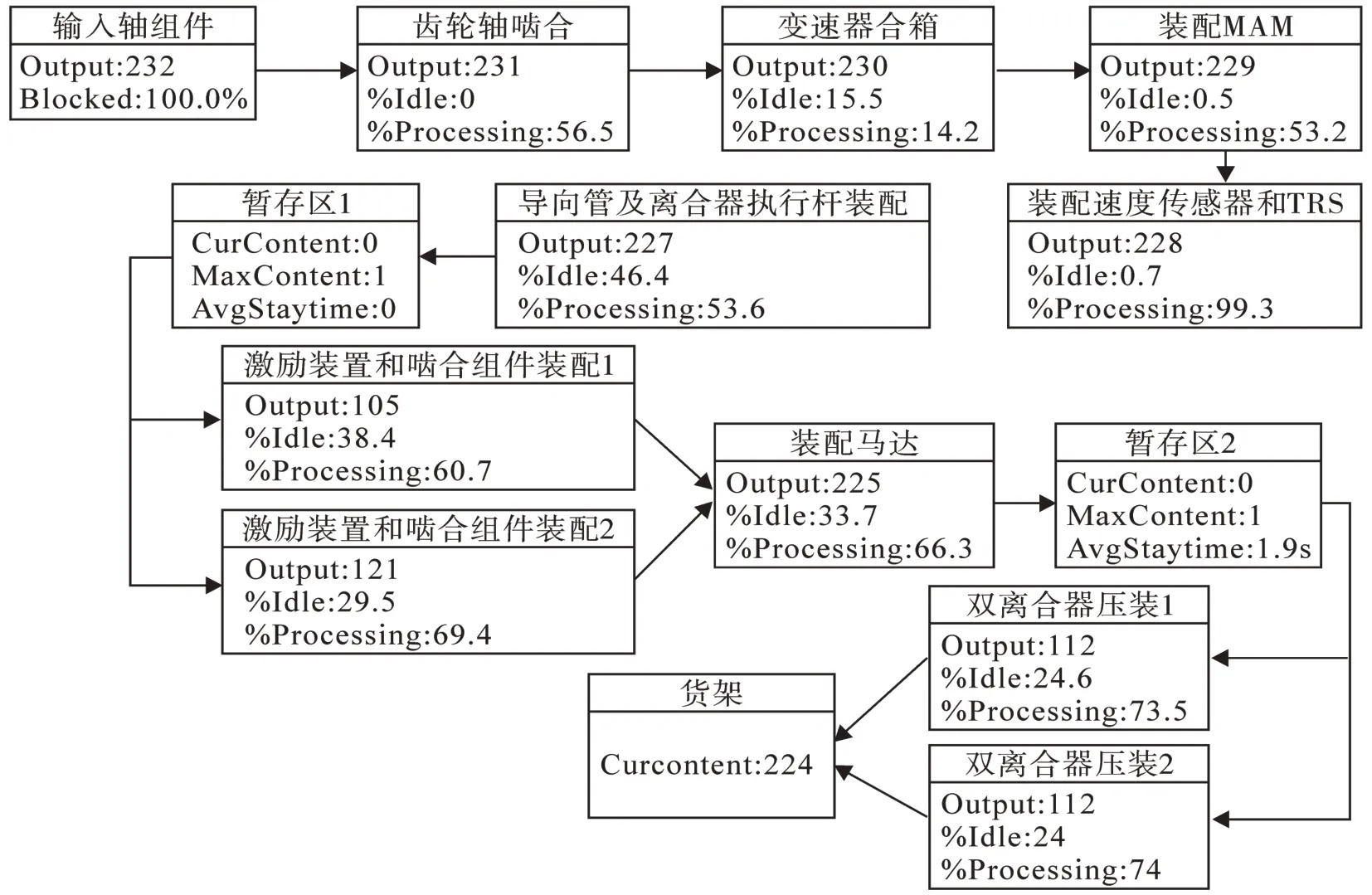

根据方案的设想建立仿真模型,并输出方案的仿真结果,如图5所示,可以得到如下仿真报告,如表3。

表3 运行时间为1 d(54 000 s)的标准仿真报告Tab.3 The simulation report of optimization scheme running one day(54 000 s)

由表3数据得到,产品发生器共发出232件原产品,交付了224件成品。

图5 运行时间为1d时优化方案的模型图Fig.5 The model of optimization scheme after running one day(54,000 s)

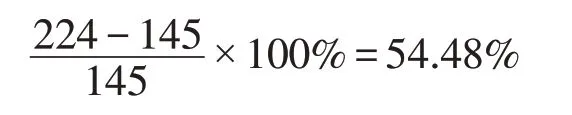

可见产能比之前有了很大提高,改善前每天可以产出145件,瓶颈工序优化后每天可以产出224件,产能比之前提高了54.48%,即

能够满足生产要求,且堵塞情况相对较少。

通过比较改善前后模型的运行情况、状态图和仿真报告,可以得出如下结论:

1)对于“瓶颈”工序的优化改善,可以在很大程度上使装配线运行更加顺畅,减少整条装配线的生产节拍,从而提高装配线的产能,缩短生产时间,减少延期风险和成本。

2)通过减少“瓶颈”工序的加工时间和开发闲余能力较大的工序时间,协调了各工序的生产效率,提高了装配线整体的运行效率。

3 混流投产顺序优化

3.1 模型调整

因为装配线采用混流生产方式,所以投产顺序采用最小装配单元排序法。其思路是:对于1条生产M种产品的生产线,假设1个周期内各种产品的产量分别是n1,n2,n3,...,nM,将他们同时除以n1,n2,n3,...,nM的最大公约数,得到1个循环流程内各种产品的生产数量,假设为r1,r2,r3,...,rM。将这些产品进行不同的排序就得到不同的投产顺序,总共有(r1+r2+...+rM)!/(r1!r2!...rM!) 种投产顺序。

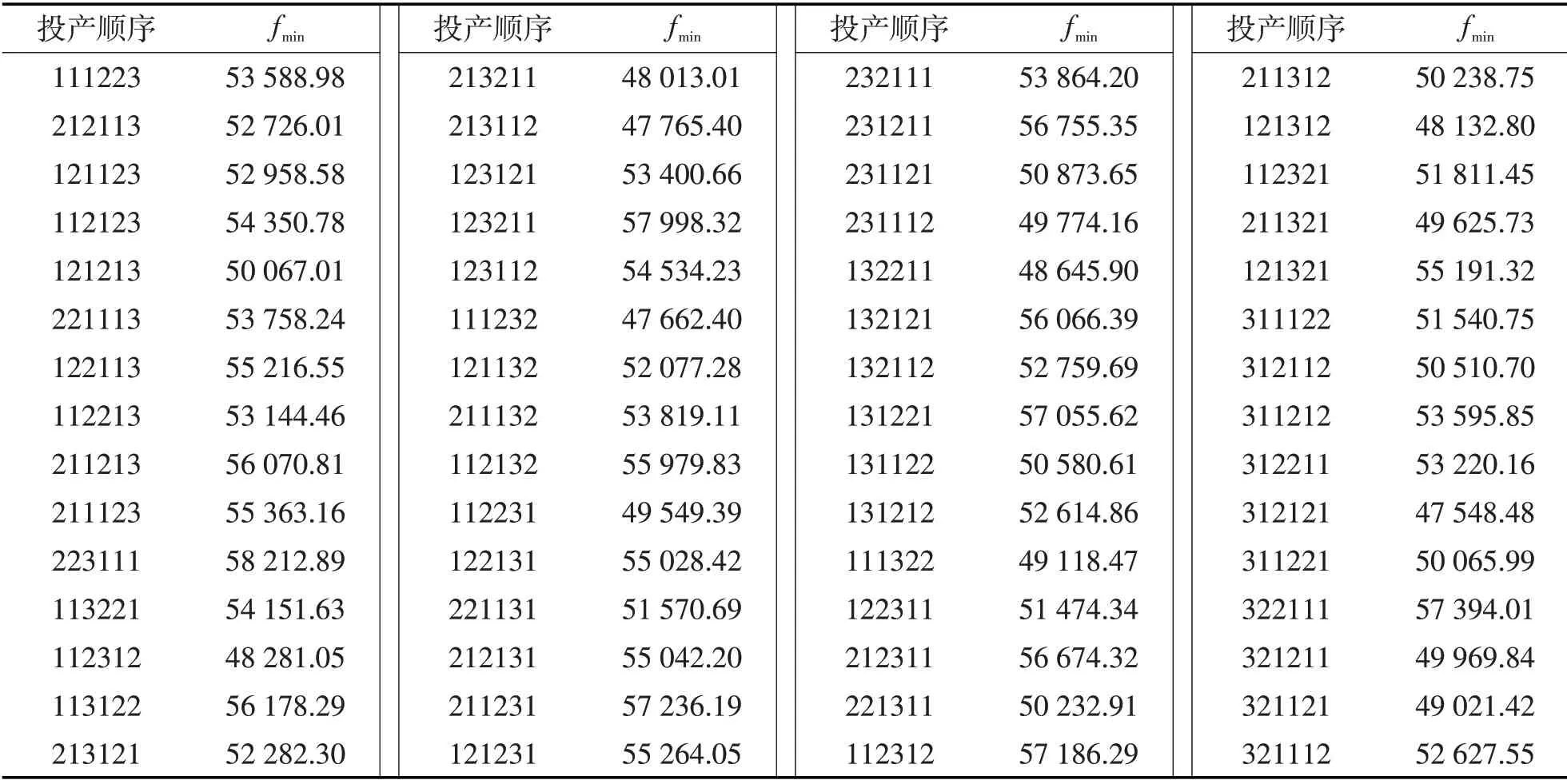

该混流装配线共装配3种类型的变速器,3种产品的计划年产量依次为30 000,20 000台和10 000台,则在一个流程中3种变速器的数量分别为3,2,1台,总共有60 种投产顺序。分别对60 种投产顺序用Excel表导入到Flexsim 软件中进行仿真,对于60种投产顺序,各运行40个流程。为此,当仿真运行到总产量为240台时,停止运行,可在工位1上添加下面的程序,分别对60种投产顺序进行运行仿真。

3.2 仿真结果及分析

模型运行结束之后,运用Excel表格形式导出运行数据,并进行分析处理,以装配线上所有工序的空闲时间和超载时间之和作为目标函数对投产顺序进行优化,即

其中,Xi为各工序的空闲时间;Yi为各工序的超载时间;i为工序号,i=1,2,...,n,n为总工序数,得到60种投产顺序运行40个流程的fmin,如表4所示。

表4 投产顺序加工240台变速器的fminTab.4 Different order′s fmin in producing 240 sets of transmission s

从表4可以看出,在该装配线上,最优的变速器投产顺序是3-1-2-1-2-1,空闲时间和超载时间之和为47 548.48 s;最差的投产顺序是2-2-3-1-1-1,这两种时间之和为58 212.89 s。两种投产顺序在加工240台变速器时空闲时间和超载时间之和相差10 664.41 s。最优投产顺序比最差投产顺序减少了22.4%,所以,采用3-1-2-1-2-1投产顺序可以大大减少机器空闲和生产堵塞现象。

4 装配线平衡率

一般情况下,生产线的节拍是指生产线最后一道工序上产出两件相同产品的时间间隔,而对于混流装配线,由于最后生产出来的产品是混合交替的,无法从严格意义上确定各种产品的节拍。因此,采取对某段时间内3种产品的平均节拍C作为装配线的节拍。对于该装配线,经过瓶颈优化和投产顺序优化后的仿真模型,在运行1d(54 000 s)之后,交付的3种变速器总数是252台,所以,生产节拍C=54 000/252=214.286 s。

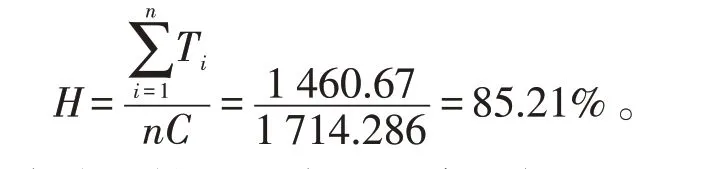

对于各种产品在各工序的加工时间,本文取3种变速器在各工序的加工时间的平均值作为装配线在各个工序的加工时间理论值Ti。通过表1可以计算8 个工序的Ti,分别为131.67,33.33,125.67,235.00,107.33,308.67,161.67,357.33 s;因此,可以计算装配线的平衡率为

其中:n为工序数(n=8);C为生产线节拍;Ti为各个工序的加工时间理论值。通常,以机器加工为主的生产线平衡率不低于75%。通过计算可看出,改善后的平衡率已经达到比较高的水平。

5 结论

1)通过对生产系统建立三维模型,并运行仿真,可以直观、较快地发现生产系统中隐藏的一些问题,结合工业工程的改善知识,针对存在的问题,提出有效的优化方案,并通过仿真软件运行优化方案的模型,验证优化方案的可行性和有效性。

2)以变速器装配线的虚拟装配工艺流程仿真为主线,在三维数字化工厂仿真软件Flexsim中就变速器虚拟装配线对象建模方法、装配工艺仿真环境的规划和搭建进行了研究,分析了装配线中存在的瓶颈、不平衡等问题,找出了装配线的关键工序和存在闲余能力等环节,并基于这些分析,对装配线进行瓶颈工序优化。

3)针对混流生产线投产顺序问题,比较不同投产顺序的机器空闲时间和超载时间总和,找出较优的投产顺序,减少机器的空闲时间和堵塞现象。最后计算优化后的线平衡率,验证了优化方案的有效性。结果表明运用仿真软件,对变速器装配线进行资源动态评估与优化,可以提高企业快速应变能力,满足不同用户需求,产生可观的经济效益,使企业数字化迈上一个新台阶。

[1] 钟自锋.基于模态分析的变速箱齿轮轴尺寸优化[J].华东交通大学学报,2014,31(1):94-97.

[2] 朱耀祥,朱力强.设施规划与物流[M].北京:机械工业出版社,2005:290-294.

[3] 周尔民,彭小剑.基于DELMIA的双离合变速器装配过程可视化仿真[J].机械传动,2013,37(1):65-67.

[4] 郑顺水.生产线仿真技术研究[J].先进制造技术,2004,23(4):22-23.

[5] 贾晨辉,任小中,李云峰.数字化制造系统规划与建模仿真研究[J].组合机床与自动化加工技术,2009(6):30-34.

[6] 徐正,单忠德,李周,等.基于Lightning 的生产线仿真[J].中国机械工程,2011,22(14):1690-1693.

[7] 门佳,周泓.基于Witness的仓库设计建模及仿真研究[J].系统仿真学报,2011,23(2):420-424.

[8] TAHAR R B M,ADHAM A A J.Design and analysis of automobiles manufacturing system based on simulation model[J].Modern Applied Science,2010,4(7):130-134.

[9] 周尔民,郑亚波,彭小剑.基于Quest的生产线资源优化研究[J].制造业自动化,2012,34(15):19-21.