涂装作业定量化管理

黄亮

(岳阳长炼兴长安装防腐工程有限公司,湖南岳阳 414012)

涂装作业定量化管理

黄亮

(岳阳长炼兴长安装防腐工程有限公司,湖南岳阳 414012)

防腐涂装作业是我公司的一项重要业务,在长期的防腐施工中,我们发现涂装作业在一定程度上不同于安装作业,对涂料耗量的实际值与理论值有着较大的出入,也不具备普通几何计算的条件,这加大了对施工涂料耗量控制的难度。因此,通过统计数学方法分析防腐蚀涂装,以此形成规范性控制程序来控制涂料耗量和施工质量。

干膜厚度 正态分布 标准差 定量化 “85-15”规则

1 前言

在防腐蚀涂装中,油漆干膜厚度受到众多因素的影响,例如施工水平、涂料配比、稀释剂的使用等等,这些因素共同构成了影响干膜厚度的重要因素,而涂膜厚度直接反映着涂料耗量。通过对各个项目的分析,我们发现仅仅通过一般定性化的管理难以达到我们所要求的施工质量和成本控制,也难以真正规范作业,所以我们需要一个定量化的管理。因此,我们以工程符合正态分布的特点,从若干个工程及相关点出发,结合防腐蚀涂装特点,做了一些分析,并得出一些总结。

2 “85-15”规则及相关设定

根据GB50393-2008《钢质石油储罐防腐蚀工程技术规范》的“85-15”规则:用仪器测量的结果,允许有15%的读数可低于规定值,但每一单独读数又不得低于规定值得85%。另根据正态分布的“3σ准则”,忽略极小概率事件,X的取值几乎全部集中在【μ-3σ,μ+3 σ】的区间内,结合“85-15”规则,我们定义设计值为S,而85%设计值为μ-3σ。如图一,为保证满足“85-15”规则,理论平均值大于设计值。实际施工中为手工涂装,其标准差σ一般会大于理论计算,故实际平均值也将大于理论平均值,大于设计值。(如图一)

3 正态分布计算

3.1 基本正态分布的建立

建立设计值S与平均值和标准差之间的公式为0.85S=μ-3σ

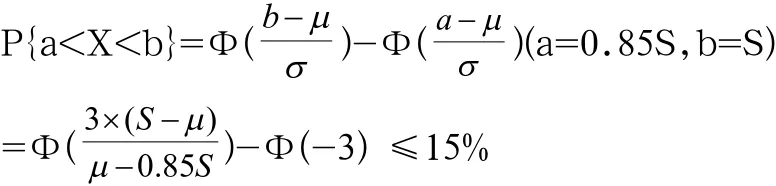

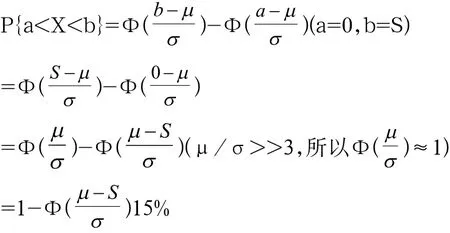

对于正态分布a<b有

3.2 基本正态分布下涂层计算

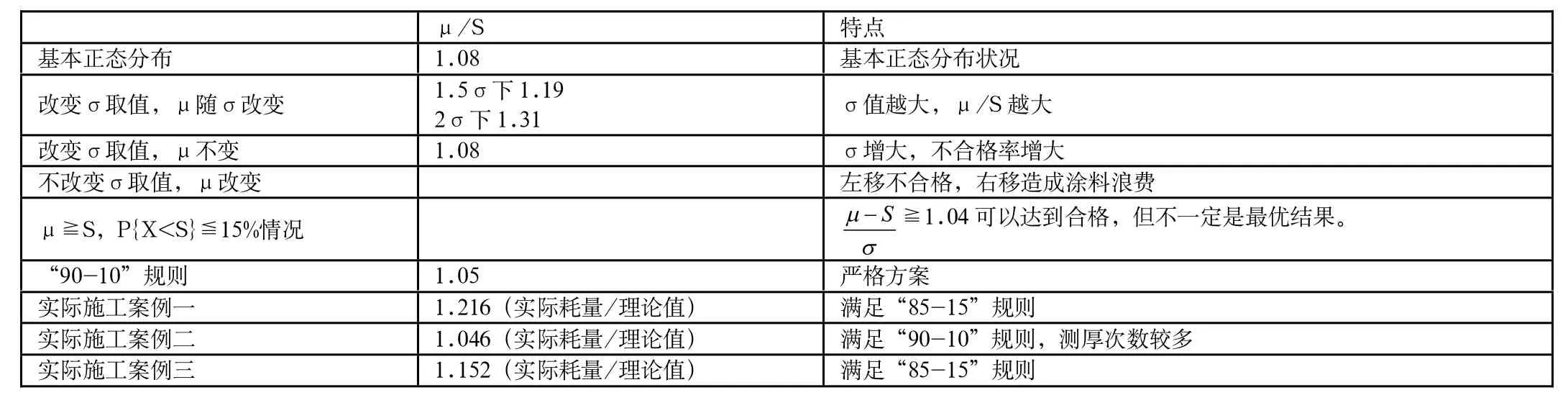

通过基本正态分布公式,在常用涂层厚度下得到表一。通过表一可得到在基本正态分布下,μ/S为固定值1.08。此值可反映在施工过程中涂料实际耗量与理论耗量的比值。

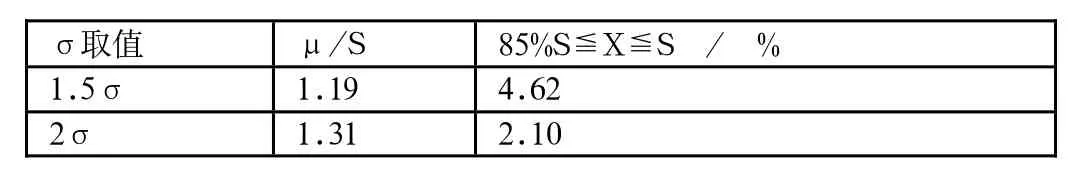

3.3 改变σ取值,μ随σ改变

通过基本计算,得表二。可知在改变σ值,同时保证不得违背”85-15”规则下,X值在85%S到S之间的百分比很小了,但同时μ/S增大了不少。σ值越大,μ/S越大,涂料耗量也越大。

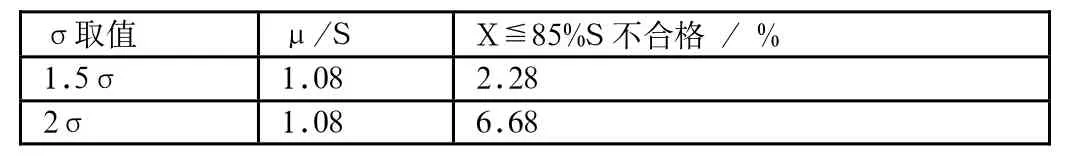

3.4 改变σ取值,μ不变

通过计算的表三,显然在μ不变下,σ增大,不合格率增大,从表三可知,此不合格率显然不可接受,需进一步处理,增涂,方可合格。

3.5 不改变σ取值,μ改变

这是一般正态分布的平移,左移不合格,右移造成涂料耗量无谓增大,是一种浪费。

3.6 仅考虑μ≧S,P{X<S} 15%情况下

表一

表二

表三

表四

由2、1计算式,有

3.7 “90-10”规则

在较“85-15”规则更严格的“90-10”规则下,我们可以通过同样的方式计算出相应的μ/S值为1.05。

4 实际案例

通过理论计算我们得到了涂装作业基本数据,“85-15”规则下涂料理论消耗系数为1.08,“90-10”规则下涂料理论消耗系数为1.05。以下是我单位施工的三个具体案例得到的实际消耗系数。

4.1 案例一:V514罐内外防腐

2014年初,我单位承担了V514罐内外防腐施工,主要施工为罐内喷砂除锈Sa2.5级,WA7耐温导静电底漆2道,面漆3道(底板底漆3道,面漆4道),施工要求符合GB50393-2008,其中厚度要求符合“85-15”规则,在实际施工中,涂刷底漆后进行第一次测厚,涂刷面漆后第二次测厚,数据差别较大,须进行个别修整。第一次测厚数据偏低,第二次测厚数据偏高,最终涂料实际消耗系数为1.216。

4.2 案例二:中岭14个罐内防腐

2013年,我单位进行了中岭14个罐内防腐,主要施工为罐内喷砂除锈Sa2.5级,WA2改性高分子特种导静电底漆2道,WA2改性高分子特种导静电面漆3道(其中底板增1道中间漆),施工要求符合GB50393-2008,其中厚度要求符合“85-15”规则。在实际施工中每涂刷一道,测厚一次,并通过先施工完成的罐积累施工数据指导后续施工,在最终施工后进行统计,发现测厚数据达到了“90-10”规则要求,并且涂料实际消耗系数为1.046。

4.3 案例二:气柜外防腐

2014年,我单位完成了气柜外防腐,主要施工为钢结构平台喷砂除锈Sa2.5级,环氧富锌底漆2道,云铁中间漆1道,聚氨酯面漆2道;本体手工除锈,云铁中间漆1道,聚氨酯面漆2道。此工程由于工期较为紧迫,天气条件影响较大,所以在施工过程中没有全面进行每道涂料测厚,只进行了少量测厚。在工程结束后进行了测厚验收,符合“85-15”规则,涂料实际消耗系数为1.152。

表四可以充分对比各种计算结果,并与实际施工得到的参数对比,结合理论计算过程和实际施工过程,我们可以得到以下结论:

(1)在实际施工中,我们的施工可以达到“90-10”规则,并且涂料耗量控制在标准范围之内。同时也可以看到,我们的施工经常只是满足“85-15”规则,但是涂料耗量远远超出标准值,并且超出1.1经验系数要求。

(2)σ值的大小实际上体现着施工水平的高低,施工水平高误差小,从而σ值小,可以增加对涂料耗量控制的水平,以减少不必要的浪费。当σ值偏大到1.5σ值时,涂料耗量增加了11%,若继续增大,可以认为该施工队伍水平存在很大问题。

(3)在可以满足其他验收规则的条件下,涂料耗量可以成为考核施工水平的一个标准。

(4)过程中,测厚的频次多少对涂料耗量有重要意义,测量次数多有利于跟踪施工,并根据实际调整施工,最终控制涂料耗量。

[1]GB50393-2008《钢质石油储罐防腐蚀工程技术规范》.

[2]曾金平.数值计算方法.湖南大学出版社,2004.ISBN:7810538276.

[3]李亚琼.概率论与数理统计.湖南大学出版社,2003.ISBN:7810536702.

[4]高瑾,米琪.防腐蚀涂料与涂装.中国石化出版社,2007.ISBN:9787802291836.