激光辅助冷喷涂Cu颗粒撞击45钢的数值模拟

骆芳,赵兵,姚建华

(1.浙江工业大学之江学院,浙江杭州310024;2.浙江工业大学激光加工技术工程研究中心,浙江杭州310014;3.浙江省高端激光制造装备协同创新中心,浙江杭州310014)

激光辅助冷喷涂Cu颗粒撞击45钢的数值模拟

骆芳1,2,3,赵兵2,3,姚建华2,3

(1.浙江工业大学之江学院,浙江杭州310024;2.浙江工业大学激光加工技术工程研究中心,浙江杭州310014;3.浙江省高端激光制造装备协同创新中心,浙江杭州310014)

采用有限元分析软件ANSYS Multiphysics/LS-DYNA模块,选取Johnson-Cook材料模型与双线性各向同性硬化材料模型,建立了激光辅助冷喷涂三维模型,并通过这两种材料模型模拟了不同入射速度和沉积点温度条件下,Cu颗粒撞击45钢基体的沉积过程,分析了速度、沉积点温度对沉积颗粒变形行为的影响。结果表明:常温下颗粒撞击速度为800 m/s和基体预热温度850℃、颗粒速度为500 m/s时,Cu颗粒都能有效沉积到45钢基体上;两种模型都能用于预测激光辅助冷喷涂工艺参数。

材料表面与界面;冷喷涂;材料模型;模拟

0 引言

激光辅助冷喷涂[1-3]是将激光与冷喷涂[4-6]结合在一起的一种新型涂层技术,该技术是基于空气动力学与高速碰撞动力学原理,利用高速气流将粉末颗粒送入拉瓦尔喷嘴加速,在完全固态的形式下高速撞击经激光加热后的基体,产生较大的塑性变形而沉积于基体表面形成涂层[7]。其结合了冷喷涂工艺的优势,固态沉积、无稀释、低氧化和高的沉积速度,并能够沉积耐腐蚀耐磨复层材料[8]。此外,由于激光对基体的加热作用,可以降低冷喷涂工艺中的工作气体压力和预热温度,还可以实现难沉积材料涂层的制备。在激光辅助冷喷涂工艺中,涂层的有效获取取决于沉积颗粒与基体的碰撞行为,但是,由于高速粒子碰撞变形的瞬时性特点,对粒子变形沉积过程不能直接进行观察,现有的研究方法多为宏观状态的数值模拟方法。

Assadi等[9]、Grujicic等[10]、李文亚等[11]采用Johnson-Cook材料模型对喷涂过程中颗粒碰撞基体的过程进行了相关的数值模拟研究,但采用Johnson-Cook材料模型时,不同的材料所对应的5个本构模型参数不同,这些参数需要通过Hopkinson杆压缩实验[12-13]确定,测量过程非常繁琐,限制了该模型使用范围。而经典的双线性各向同性硬化材料模型[14-16]采用在6个不同的温度下定义应力-应变行为,相对于Johnson-Cook材料模型,所需的参数较少且易于获得。为验证双线性各向同性硬化材料模型的可行性,本文选用Johnson-Cook材料模型和双线性各向同性硬化材料模型中参数都齐全的Cu和45钢,模拟激光辅助冷喷涂Cu颗粒撞击45钢的沉积过程,进行两种材料模型的模拟研究。

1 计算模型

1.1 数值模拟方法

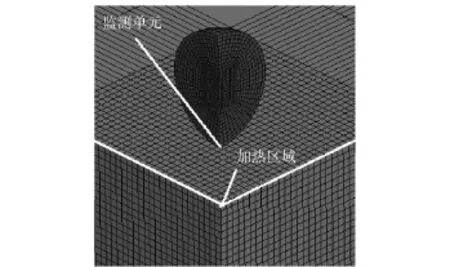

采用有限元分析软件ANSYS Multiphysics/LSDYNA模块进行模拟,选取3D164计算单元建立三维模型。为了保证变形区计算精度,取基板厚度为颗粒半径的10倍。由于正碰撞过程的轴对称特点,采用如图1所示的1/4三维对称几何模型进行计算,Cu颗粒的直径为20 μm,基板的长、宽、高均为100 μm.为了提高计算精度和减少计算时间,基体碰撞区域采取细分网格来保证精度,颗粒及碰撞区域的平均网格为1 μm.

图1 计算模型Fig.1 Meshed model of simulation

1.2 材料模型

1.2.1 Johnson-Cook材料模型

颗粒碰撞基板的过程具有高速、高应变的特点,而Johnson-Cook材料模型适用于应变率变化范围大,以及绝热温升导致的材料软化问题[17],因此可以选用Johnson-Cook材料模型对激光辅助冷喷涂Cu颗粒撞击45钢基体过程进行数值模拟。材料模型的流变应力表达式为

式中:A为准静态下材料的屈服强度;B为应变硬化参量;n为应变速率敏感指数;C为应变速率敏感系数;m为温度软化指数;为有效塑性应变;为应变率与参考应变率的比值;T*为一量纲参数,,Tm为材料熔点,T0为环境温度。同时Johnson-Cook材料模型还需要定义对应的Mie-Gruneisen状态方程参数。在LS-DYNA中参数包括c、S1、S2、S3、γ0、a.其定义的可压缩材料方程为

式中:ρ为材料密度;e为单位初始体积的内能;c为材料中的声速;S1、S2和S3为经验参数;γ0为Gruneisen系数;a是γ0的1阶体积校正系数;μ为泊松比。选取Cu作为粒子,45钢作为基体材料,假设温度对材料密度、泊松比、比热容、热导率等性能参数无影响,所用的材料参数及状态方程参数如表1所示。

表1 计算所用材料参数和Gruneisen状态方程参数Tab.1 Material properties and Gruneisen EOS constants

1.2.2 双线性各向同性硬化材料模型

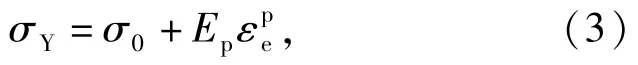

目前,LS-DYNA程序有160多种金属材料和非金属材料模型可供选择,考虑到超音速沉积过程中颗粒碰撞时间短、塑性变形大以及Cu颗粒/45钢基体为低硬质材料/较硬质材料组合等特点,当采用两种斜率(弹性和塑性)来表示材料应力-应变特性的经典双线性各向同性硬化模型来考虑,而且采用在6个不同的温度下定义应力-应变行为。则屈服应力如下所示:

式中:σ0为初始屈服应力;为有效塑性应变;Ep为塑性硬化模量。

表2 计算所用Cu材料的性能参数Tab.2 Material properties of Cu

表3 计算所用钢材料的性能参数Tab.3 Material properties of steel

2 模拟计算结果与讨论

2.1 不同沉积速度下颗粒的撞击行为

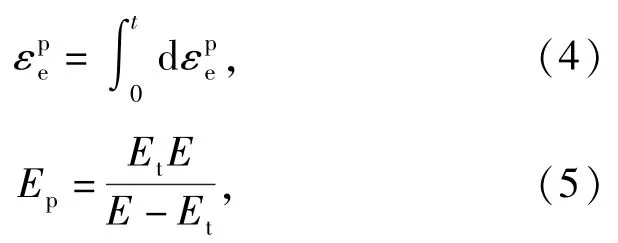

图2 在不同速度下粒子沉积到基体上的形貌图(Johnson-Cook材料模型)Fig.2 Morphologies of Cu particle impacting on steel substrate at different deposition velocities(Johnson-Cook material model)

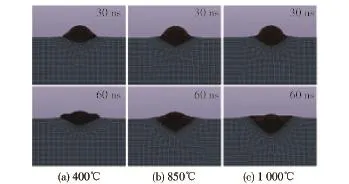

图2为Johnson-Cook材料模型Cu颗粒在不同速度下的碰撞形貌图,图3为双线性各向同性硬化材料模型Cu颗粒在不同速度下的碰撞形貌图,Cu颗粒与钢基板的沉积温度为室温25℃.从图2和图3中都可以看出,随着颗粒速度的增大,粒子变形程度增大,颗粒与基体接触面积变大,基体上沉积坑的深度也在增加。当颗粒与基体发生接触后,颗粒与基体都发生了塑性变形,但在不同的速度下,颗粒的变形形貌有很大差异。当撞击速度为500 m/s和600 m/s时,图2(a)和图3(a)可以看出,颗粒由球状变为扁平状,颗粒600 m/s时与基体接触面积大于速度为500 m/s时的接触面积,基体上沉积坑的深度浅,可推测出颗粒与基体的结合强度弱,甚至不能保证与基体形成有效结合,这是因为铜颗粒相对45钢基体的屈服强度小,且此时颗粒没有足够的动能使基体发生变形。当颗粒撞击速度为700 m/s时,颗粒大部分嵌入到基体中,且颗粒的接触边缘出现了射流状金属溅射现象,这是因为此时颗粒的动能足够大,而45钢基体的屈服强度相对较大,颗粒发生剧烈的变形,失去抗剪强度,产生过度变形。当撞击速度为800 m/s时,颗粒基本嵌入到基体中,颗粒的射流状金属溅射现象更加明显,这是由于颗粒动能的增加进一步加大了颗粒的变形程度。通过两种模型下的形貌图对比,可以发现两种模型下Cu颗粒沉积形貌图基本相似,颗粒撞击速度为800 m/s[14]时,颗粒能有效沉积到45钢基体上。

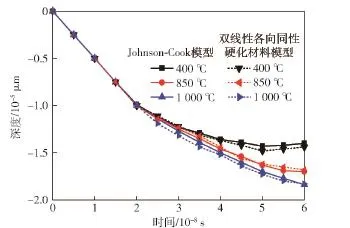

图4为不同速度下两种材料模型中基体监测单元的位移随时间的变化曲线,从图4可以看出,随着颗粒沉积速度的增大,基体凹坑深度增加,在相同速度下,两种材料模型中基体凹坑深度随时间变化趋势一致。

图3 在不同速度下粒子沉积到基体上的形貌图(双线性各向同性硬化材料模型)Fig.3 Morphologies of Cu particle impacting on steel substrate at different deposition velocities(bilinear isotropic hardening material model)

图4 不同沉积速度下基体监测单元处的位移随时间变化曲线Fig.4 Variation of impact depth with time for one monitored element on the substrate at different deposition velocities

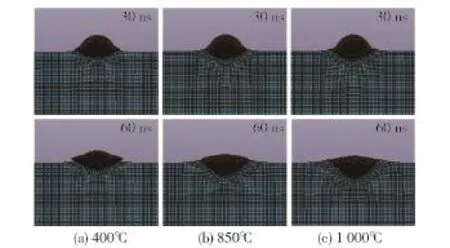

图5 不同基体温度下颗粒沉积到基体上的形貌图(Johnson-Cook材料模型)Fig.5 Morphologies of Cu particle impacting on steel substrate at different deposition temperatures(Johnson-Cook material model)

图6 不同基体温度下颗粒沉积到基体上的形貌图(双线性各向同性硬化材料模型)Fig.6 Morphologies of Cu particle impacting on steel substrate at different deposition temperatures(bilinear isotropic hardening material model)

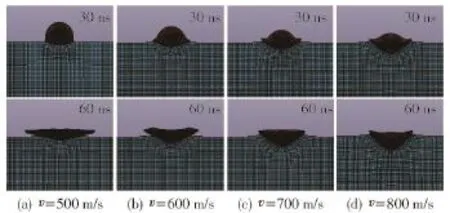

2.2 基体不同沉积温度下颗粒的撞击行为

图5为Johnson-Cook材料模型Cu颗粒在45钢基体不同温度下的碰撞形貌图,图6为双线性各向同性硬化材料模型Cu颗粒在45钢基体不同温度下的碰撞形貌图,其中Cu颗粒的沉积温度为室温(取25℃),45钢温度分别取400℃、850℃、1 000℃,颗粒沉积速度为500 m/s.从图5和图6中可以看出,两种材料模型相同沉积温度下碰撞形貌相似。当激光预热基体的温度为400℃时,颗粒的变形最大,由球状变成了扁平状,但是基体沉积凹坑深度最浅,塑性变形最小,颗粒与基体不能达到良好的结合状态,主要是因为沉积速度为500 m/s,相对基体未预热时临界沉积速度800 m/s较小,虽然经过激光预热基体作用基体温度达到400℃,基体一定程度上软化,但此时基体屈服强度相对于Cu颗粒仍较大,不易发生塑性变形。随着激光预热温度的增加,基体温度达到850℃时,颗粒的变形程度没有基体400℃时严重,由球状变成类球状,颗粒基本上嵌入基体中,基体沉积凹坑进一步变大,颗粒与基体接触边缘紧密,形成有效结合,这说明在激光热源作用下,基体材料的温度升高,基体得到软化,强度和屈服强度下降,比较容易发生塑性变形,将大部分颗粒的初始动能转化为自身的内能,故变形程度较大。当基体温度达到1 000℃时,从图5(c)和图6(c)中都可以观察到颗粒的变形更小,沉积坑变形尺寸更大,深度最深,整个Cu颗粒都嵌入到基体材料中,但由于铜的熔点为1 083℃,基体温度为1 000℃时,Cu可能会出现熔化、氧化等现象,导致Cu涂层由于温度高而造成性能下降。故推测基体温度达到850℃时,Cu颗粒能有效沉积到45钢基体上。

图7为不同基体温度下两种材料模型中基体监测单元的位移随时间的变化曲线,从图中可以看出,随着基体温度的增加,基体凹坑深度增加,在相同温度下,两种材料模型中基体凹坑深度随时间变化趋势一致。

图7 不同沉积点温度下基体监测单元处的位移随时间变化曲线Fig.7 Variation of impact depth with time for one monitored element on the substrate at different deposition temperatures

2.3 实验验证

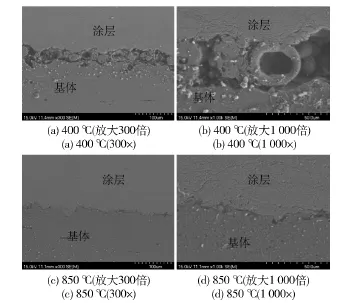

根据不同基体温度下颗粒沉积的仿真结果可以预测颗粒沉积速度500 m/s,基体温度850℃时,Cu颗粒能有效沉积到45钢基体上得到涂层。为验证预测结果的正确性,采用红外线测温仪测量沉积点温度,选用氮气作为工作气体,在气体压力2.5 MPa(Cu颗粒速度约为500 m/s),激光光斑直径为5 mm,离焦量为30 mm,功率分别为0.8 kW(沉积点温度400℃)和1.5 kW(沉积点温度850℃),扫描速度为30 mm/s的工艺参数下制备Cu涂层。图8所示为沉积点温度400℃和850℃时涂层截面形貌图,其中图8(a)和图8(c)分别为沉积点温度400℃和850℃时放大300倍的涂层截面形貌图,从图中可以看出,400℃时Cu颗粒沉积效果差,颗粒与基体结合处不紧密,孔隙大;850℃时Cu颗粒沉积效果好,颗粒与基体结合处紧密,孔隙小。图8(b)和图8(d)分别为400℃和850℃时Cu颗粒与45钢基体结合处放大1 000倍的涂层截面形貌图,图中可以看出:400℃时Cu颗粒与基体结合处有大量的Cu颗粒脱落,Cu颗粒不能有效沉积到45钢基体上;850℃时Cu颗粒与基体结合好,没有Cu颗粒脱落,Cu颗粒有效沉积到45钢基体上。此外还可以看出Cu颗粒只发生了塑性变形,未发生熔化。

图9所示为沉积点温度400℃和850℃时的涂层界面能谱成分面扫描结果。从图9(a)中可以看出,沉积层Cu元素分布与45钢基体主要元素Fe元素分布存在间隙,说明沉积层与基体并未形成紧密结合。而图9(b)中可以看出,沉积层Cu元素分布与45钢基体主要元素Fe元素分布之间不存在间隙,说明Cu沉积层与45钢基体紧密结合。这与数值分析的结果相同,证明仿真的有效性。

3 结论

1)常温下,当Cu颗粒撞击速度为800 m/s时,Johnson-Cook材料模型和双线性各向同性硬化材料模型中都表现为Cu颗粒边缘出现射流状金属溅射,Cu颗粒能有效沉积到基体上。

2)激光作用于基体的预热温度对颗粒的变形有重要的影响,通过提高基体沉积温度可以降低颗粒沉积速度。Johnson-Cook材料模型和双线性各向同性硬化材料模型不同基体温度下颗粒沉积中可看出,Cu颗粒撞击速度为500 m/s,基体预热温度为850℃时,Cu颗粒能很好地沉积到45钢基体上。

图8 不同沉积点温度下涂层界面形貌图Fig.8 Cross-sections of coating interfaces at different deposition temperatures

图9 不同沉积点温度下涂层界面的能谱面扫描Fig.9 EDX of coatings at different deposition temperatures

3)双线性各向同性硬化材料模型也能像Johnson-Cook材料模型一样用于预测激光辅助冷喷涂工艺参数。

(

)

[1] 袁林江,骆芳,姚建华,等.超音速激光沉积研究进展[J].应用激光,2012,32(4):331-335. YUAN Lin-jiang,LUO Fang,YAO Jian-hua,et al.Research progress on supersonic laser deposition[J].Applied Laser,2012,32(4):331-335.(in Chinese)

[2] 骆芳,孔凡志,威廉·欧尼尔,等.激光加热温度对冷喷Stellite 6合金沉积层表面特性的影响[J].兵工学报,2012,33(7):840-846. LUO Fang,KONG Fan-zhi,O'Neil W,et al.Effect of laser heating temperature on coating characteristics of stellite 6 deposited by cold spray[J].Acta Armamentarii,2012,33(7):840-846.(in Chinese)

[3] Bray M,Cockhum A,O'Neill W.The laser-assisted cold spray process and deposit characterization[J].Surface and Coatings Technology,2009,203(19):2851-2857.

[4] 苏贤涌,周香林,崔华,等.冷喷涂技术的研究进展[J]表面技术,2007,36(5):71-73. SU Xian-yong,ZHOU Xiang-lin,CUI Hua,et a1.Research progress in cold gas dynamic spray technology[J].Surface Technology,2007,36(5):71-73.(in Chinese)

[5] Grujicic M,Zhao C L,Derosset W S,et a1.Adiabatic shear instability based mechanism for particles/substrate bonding in the cold-gas dynamic-spray process[J].Materials and Design,2004,25(8):681-688.

[6] 卜恒勇,卢晨.冷喷涂技术的研究现状及进展[J].材料工程,2010(1):94-97. BU Heng-yong,LU Chen.Research and development of cold spray technology[J].Material Engineering,2010(1):94-97.(in Chinese)

[7] 杨里京,李祉宏,李波,等.超音速激光沉积法制备Ni60涂层的显微组织及沉积机理[J].中国激光,2015,42(3): 0306005. YANG Li-jing,LI Zhi-hong,LI Bo,et al.Microstructure and deposition mechanism of Ni60 coatings prepared by supersonic laser deposition[J].Chinese Journal of Lasers,2015,42(3): 0306005.(in Chinese)

[8] 郑涛,陈辉,代双贺.冷喷涂技术及涂层处理工艺的研究进展[J].金属材料与冶金工程,2009,37(6):56-61. ZHENG Tao,CHEN Hui,DAI Shuang-he.Advances research in cold gas spray technology and coating treatment craftwork[J].Metal Materials&Metallurgy Engineering,2009,37(6):56-61.(in Chinese)

[9] Assadi H,Stoltenhoff T,Kreye H.Bonding mechanism in cold spraying[J].Acta Metallurgica Sinica,2003,51(15):4379-4394.

[10] Grujicic M,Saylor J R,Beasley D E,et al.Computational analysis of the interfacial bonding between feed-powder particles and the substrate in the cold-gas dynamic-spray process[J].Applied Surface Science,2003,219:211-227.

[11] 李文亚,李长久,王豫跃,等.冷喷涂Cu粒子参量对其碰撞变形行为的影响[J].金属学报,2005,41(3):282-286. LI Wen-ya,LI Chang-jiu,WANG Yu-yue,et al.Effect of parameters of cold sprayed Cu particles on its impacting behavior[J].Acta Metallurgica Sinica,2005,41(3):282-286.(in Chinese)

[12] 陈荣,卢芳云,林玉亮,等.单脉冲加载的Hopkinson压杆实验中预留缝隙确定方法的研究[J].高压物理学报,2008,22(2):187-191. CHEN Rong,LU Fang-yun,LIN Yu-liang,et al.Investigation of the pre-fixed gap in single-pulse loading technique of Hopkinson pressure bars[J].Chinese Journal of High Pressure Physics,2008,22(2):187-191.(in Chinese)

[13] 杨杨,曾毅,汪冰峰.基于Johnson-Cook模型的TC16钛合金动态本构关系[J].中国有色金属学报,2008,18(3):505-510. YANG yang,ZENG yi,WANG Bing-feng,et al.Dynamic constitutive relationship of TC16 titanium alloy based on Johnson-Cook model[J].The Chinese Journal of Nonferrous Metals,2008,18(3):505-510.(in Chinese)

[14] 胡红军,杨明波,张丁非,等.材料工程有限元分析实例教程[M].北京:电子工业出版社,2008:197-211. HU Hong-jun,YANG Ming-bo,ZHANG Ding-fei,et al.Tutorial examples about the finite element analysis of materials engineer[M].Beijing:Publishing House of Electronics Industry,2008: 197-211.(in Chinese)

[15] Yuan L J,Luo F,Yao J H.Deposition behavior at different substrate temperatures by using supersonic laser deposition[J]. Journal of Iron and Steel Research,2013,20(10):87-93.

[16] Lu Y H,Yuan L J,Cai D B,et al.Effect of the process parameters on the indentation size of particle deposited using supersonic laser deposition[J].Rare Metal Materials and Engineering,2014,43(10):2349-2353.

[17] 周香林,张济山,巫湘坤.先进冷喷涂技术与应用[M].北京:机械工业出版社,2011:94-95. ZHOU Xiang-lin,ZHANG Ji-shan,WU Xiang-kun.Technology and application of advanced cold spray[M].China Machine Press,2011:94-96.(in Chinese)

Numerical Simulation of Cu Particles Impacting on Medium Steel in Laser-assisted Cold Spraying

LUO Fang1,2,3,ZHAO Bing2,3,YAO Jian-hua2,3

(1.College of Zhijiang,Zhejiang University of Technology,Hangzhou 310024,Zhejiang,China;2.Research Center of Laser Processing Technology and Engineering,Zhejiang University of Technology,Hangzhou 310014,Zhejiang,China;3.Zhejiang Provincial Collaborative Innovation Center of High-end Laser,Hangzhou 310014,Zhejiang,China)

The 3D simulation of Cu particles impacting on medium steel substrate in the laser-assisted cold spray process is performed using the finite element analysis software ANSY/LS-DYNA based on Johnson-Cook material model and bilinear isotropic hardening material model.The process parameters,such as particle impact velocity,deposition temperature,are simulated to obtain the deformation contours,crater depth and so on.The results show that Cu particles can be deposited on medium steel effectively at the velocity of 800 m/s in room temperature environment and at the velocity of 500 m/s at 850℃. In addition,the two material models both can be used to predict the process parameters for the laser-assisted cold spraying.

material surface and interface;cold spray;material model;simulation

TG174.4

A

1000-1093(2015)11-2157-07

10.3969/j.issn.1000-1093.2015.11.021

2014-12-23

国家自然科学基金项目(51271170);浙江省重大科技专项重点工业项目(2012C11001)

骆芳(1966—),女,教授。E-mail:luofang@zjut.edu.cn;姚建华(1965—),男,教授。E-mail:laser@zjut.edu.cn