G104明光段2015年沥青路面中修养护病害成因分析

唐哲

(滁州市公路管理局,安徽 滁州 239000)

G104明光段2015年沥青路面中修养护病害成因分析

唐哲

(滁州市公路管理局,安徽 滁州 239000)

通过对G 104明光段中修段沥青路面典型病害调查,并对胶结料与芯样进行室内试验分析以及混合料性能评价,发现造成沥青路面过早损坏的原因是压实度偏低,混合料的0.075m m筛孔通过率偏高,集料密度低、压碎值高、软石含量多,集料的品质较差;重塑后混合料的高温稳定性0不能满足规范要求,水稳定性和强度虽满足规范要求,但性能检测结果偏低。

沥青路面;病害;胶结料;性能

一、概述

G104明光段2015年中修工程中,对于路面出现明显车辙及纵向裂缝长度较大的路段采用了裂缝局部修补,上面层全车道铣刨重铺4cm AC-13(SBS改性)混合料的方案,2015年共进行了单车道约17km的养护施工,全部施工于8月初完成,但经不足1个月的运营,较大部分段落,单车道约15km路段不同程度地出现了松散、坑洞、坑槽等病害。为了明确病害成因,掌握路面混合料的性能,安徽滁州路桥工程有限责任公司成立课题组对本次2015年养护段病害成因进行分析工作。

(一)取芯目的及方案

对病害位置进行取芯,通过对芯样状况的判断及室内试验来掌握路面结构性能状况是一种直接、有效且精确的方法。本次对G104明光段2015年中修工程典型病害位置进行取芯,主要目的包括如下几个方面:

1、了解典型病害处各层混合料情况,对病害发生原因进行初步分析;

2、了解各面层之间的粘结情况;

3、用于室内试验,对路面混合料进行物理、力学性质指标检测,对病害成因及发展规律进行深入剖析,对加铺层材料目前的路用性能进行评价,分析现有路面材料的使用性能,为制定经济合理的治理方案提供支撑;

4、对生产混合料的性能进行对比。

本次取芯检测工作主要针对坑塘、松散、沉陷较明显段落进行,选取的桩号范围为K1061~K1064,K1082~K1084共取芯14个,另外,为了实现对现场混合料的性能评估,对上面层材料进行了挖块。

(二)拟进行的主要试验

芯样钻取过程中,即对芯样状态进行现场观测,包括外观、芯样各层混合料厚度、芯样的完整性、层间粘结情况等。本次评估进行的主要室内试验项目包括:胶结料性试验、芯样压实度试验、芯样抽提试验、芯样蠕变试验、回收沥青性能评价、回收材料性能评价等。

二、胶结料与芯样室内试验分析

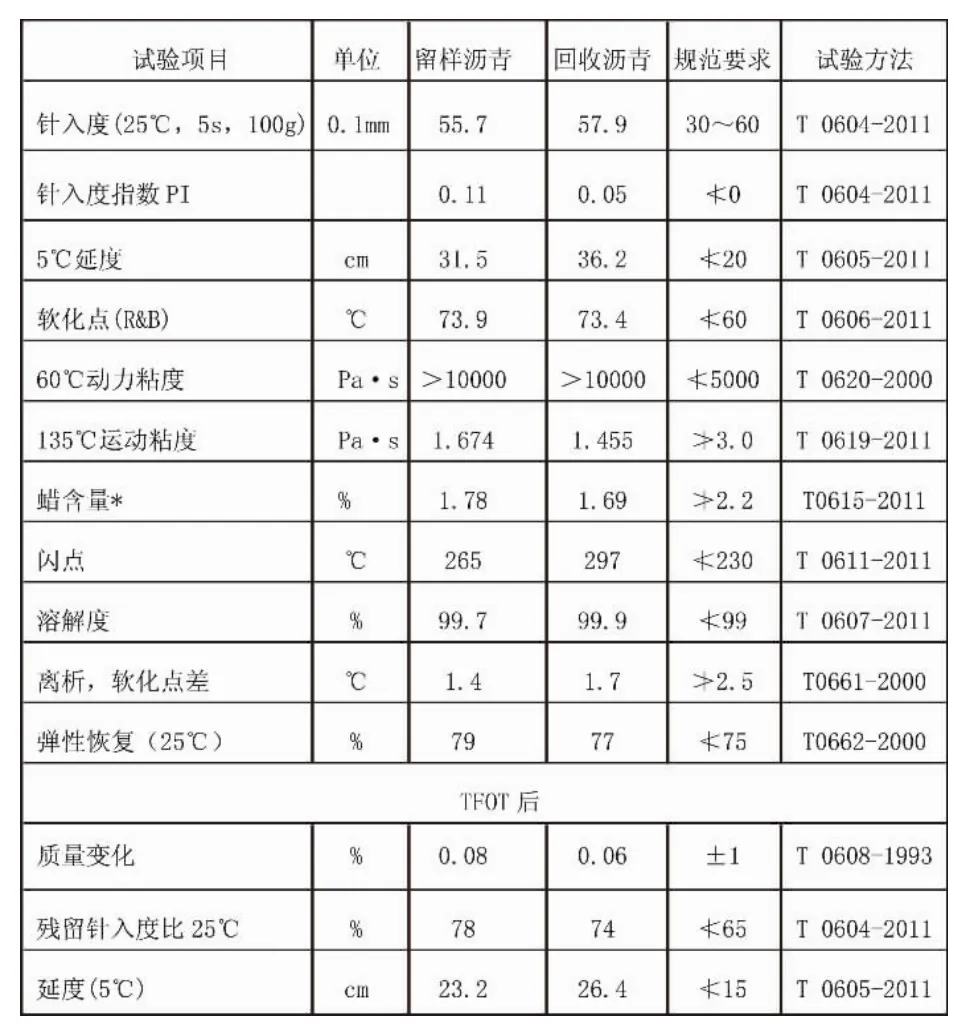

项目组对病害段所用沥青胶结料留样,以及现场芯样的回收沥青进行了全套指标的性能检测。

表2-1 留样及回收沥青性能试验结果

由表2-1中的数据可见:

(1)留样沥青的各项技术指标均可满足规范要求;(2)经过拌合楼后,回收沥青胶结料的大部分技术指标出现了降低,混合料生产过程的高温会降低改性沥青的品质。

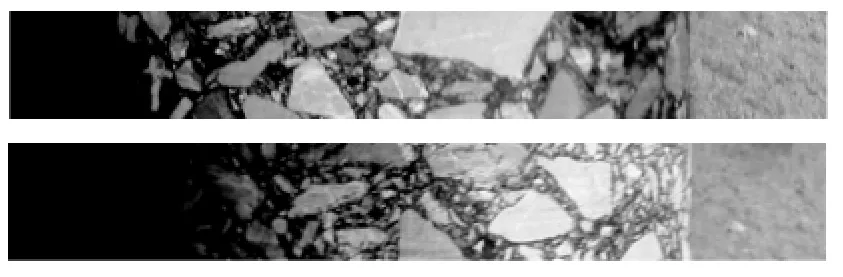

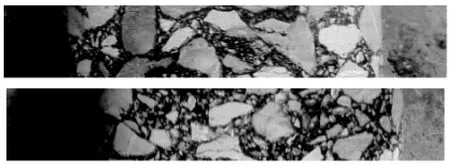

(一)芯样外观评价

整体上,所钻取的芯样表面均较为完整、密实,层间粘结良好,典型芯样状况如以下各图所示。

图2-1 K1061~K1064段路面芯样状况

图2-2 K1082~K1084段路面芯样状况

从所取芯样的切割断面来看,存在以下几方面问题:

(1)混合料整体偏细,断面细集料偏多;(2)混合料的粗细离析较严重;(3)集料中存在一定量的褐色软弱颗粒。

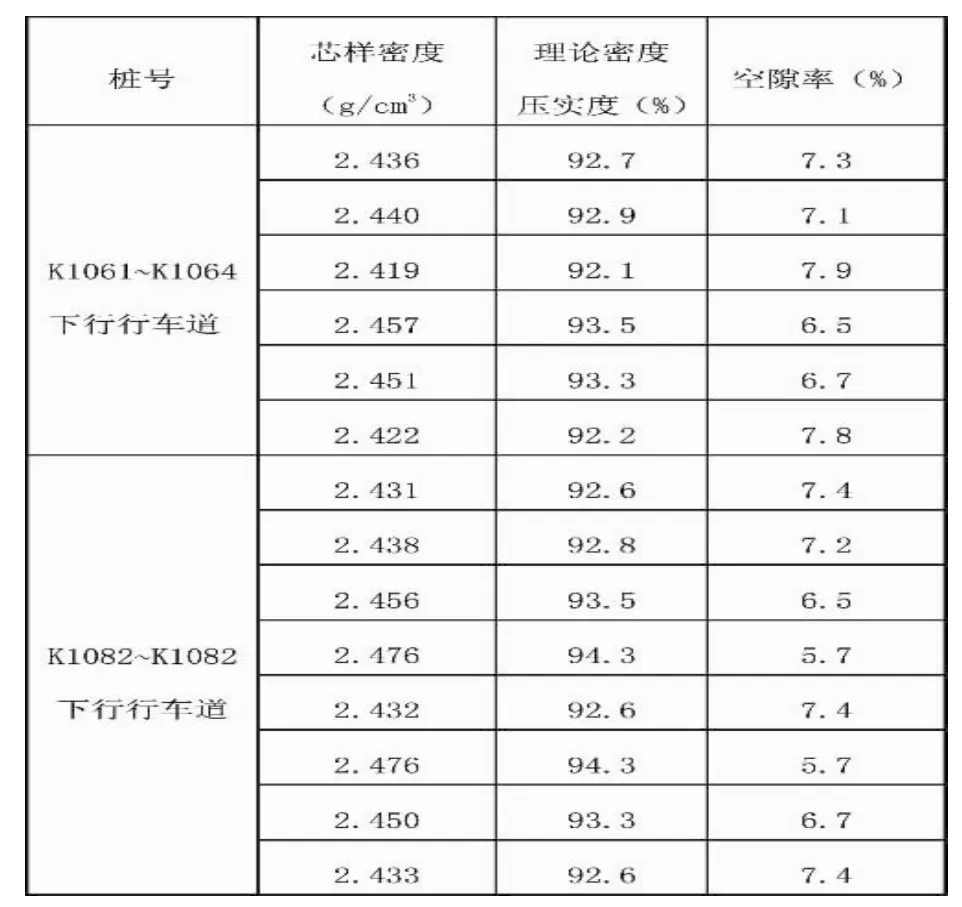

(二)芯样空隙率状况

项目组对所取车辙断面各位置芯样进行了室内密度试验,检测了芯样上面层混合料的密度和空隙率。检测数据见表2-2。

表2-2 上面层芯样的密度和空隙率

分析表2-2中的数据,可以得到如下结论:

(1)K1061~K1064段芯样的压实度较低,所取6个芯样中,4个芯样的压实度不满足规范93~97%的要求;(2)K1082~K1084段芯样的压实度较低,所取8个芯样中,4个芯样的压实度不满足规范93~97%的要求;

根据病害段落所取芯样的压实度情况,现场的压实度均偏低,所取芯样压实度合格率不足50%。

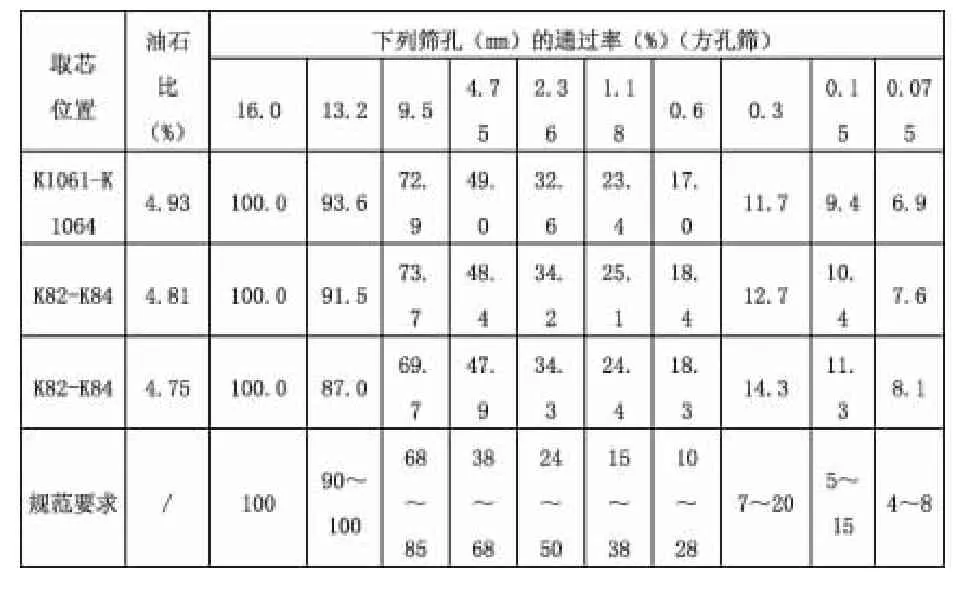

(三)芯样沥青混合料抽提试验

为了对病害部位路面混合料的组成状况有一定了解,课题组对K1061~K1064下行行车道及K1082~K1084下行行车道的上面层沥青混合料进行了抽提试验,分析其混合料的油石比和集料的级配状况。

表2-3 病害段上面层沥青混合料抽提结果

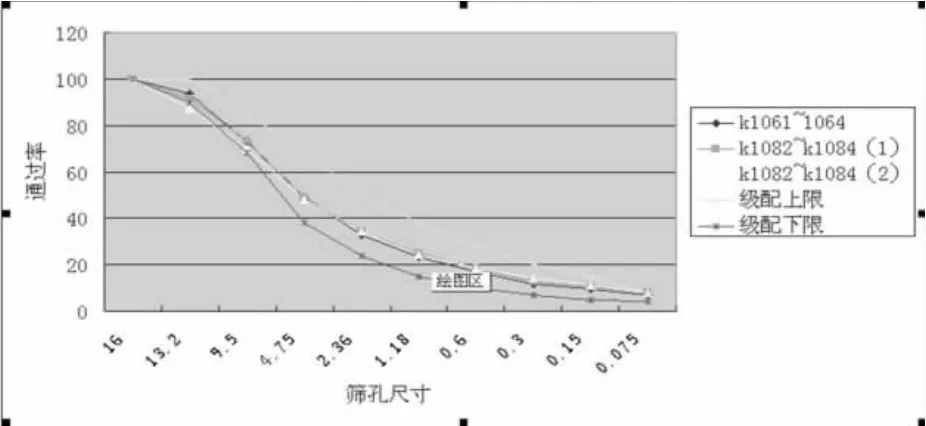

图2-3 上面层混合料级配状况

分析表2-2及图2-3中的数据可见:

(1)油石比变异较大,同一筛孔的通过率差异较大,最大差异可达到6.6%,如13.2mm筛孔;(2)混合料的0.075mm筛孔通过率偏高,在油石比较低的情况下,混合料的粘聚性差,强度低,现场易于在车辆荷载的作用下出现光面的情况;(3)混合料4.75mm筛孔的通过率偏高,混合料级配细,高温稳定性不佳。

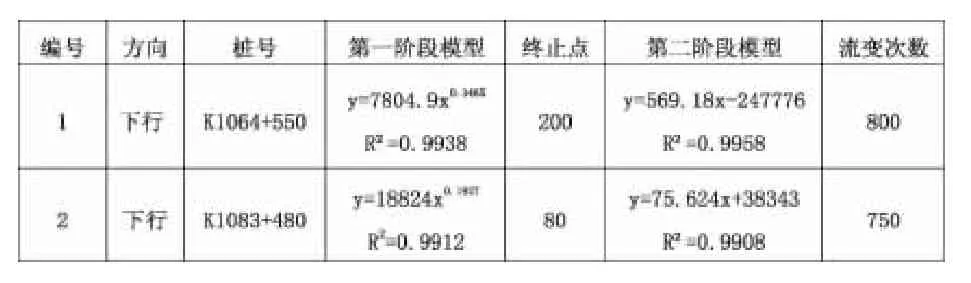

(四)各层芯样动态蠕变试验

采用动态蠕变试验(试验温度60℃、荷载0.7MPa)评价不同路段轮迹带上面层芯样的高温稳定性状况。

下行K1064+550及K1083+480行车道上面层芯样的动态蠕变试验结果如下表2-3所示。

表2-4 上面层芯样动态蠕变试验结果

由上表中的数据可见,从整体来看两个路段上面层的高温性能均较差,剪切流动阶段的蠕变发展速率较大,2个芯样流变次数均未超过1000次,累计应变均在短时间内达到了100000με。

重复蠕变试验的流变次数与混合料高温稳定性密切相关,根据相关研究,当改性沥青混合料60℃流变次数小于1000次时,混合料的高温性能不能满足规范要求。

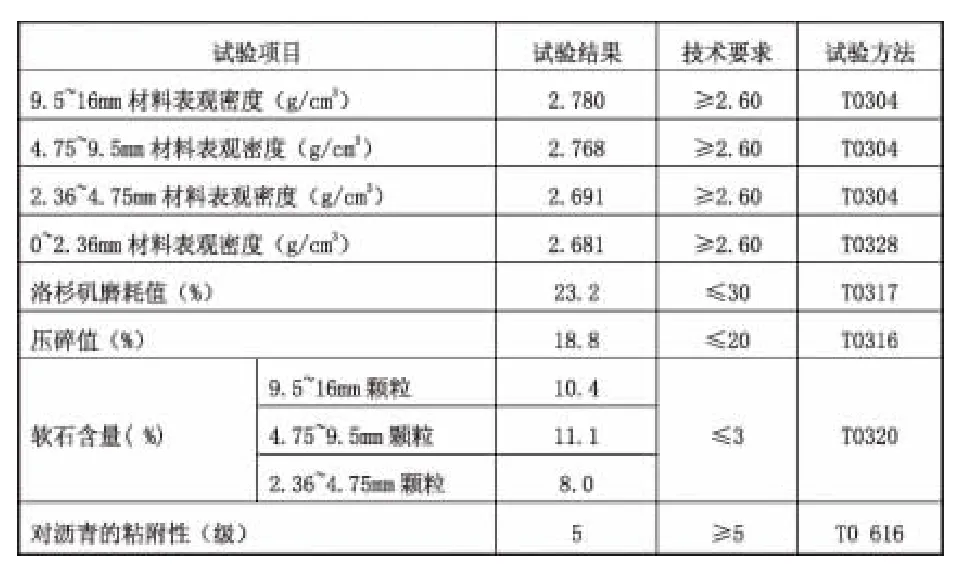

(五)集料性能试验

为了解病害段落所用集料质量情况,项目组对K1082~K1084段抽提后所获得的集料进行了指标检测,具体结果如下表所示。

表2-5 上面层集料性能试验结果

分析表2-4中数据,可以得到如下结论:

(1)抽提所得到的集料密度远低于常规玄武岩集料的密度(一般玄武岩集料密度高于2.9g/cm3);(2)集料的压碎值较高,高于常规玄武岩集料(一般玄武岩集料压碎值不高于15%);(3)集料软石含量高,这与现场出现的小的坑点及集料的密度低,破碎值高相对应。

三、现场混合料性能评价

对现场混合料重塑成型,并进行相关性能试验是直接掌握路面混合料品质的最直接手段,本次评价对G104明光段2015年养护工程中出现病害段落的上面层材料进行了现场挖取,并在室内进行了重塑及性能试验,试验项目包括马氏稳定度、流值、混合料高温性能、混合料抗拉性能及混合料水稳定性。

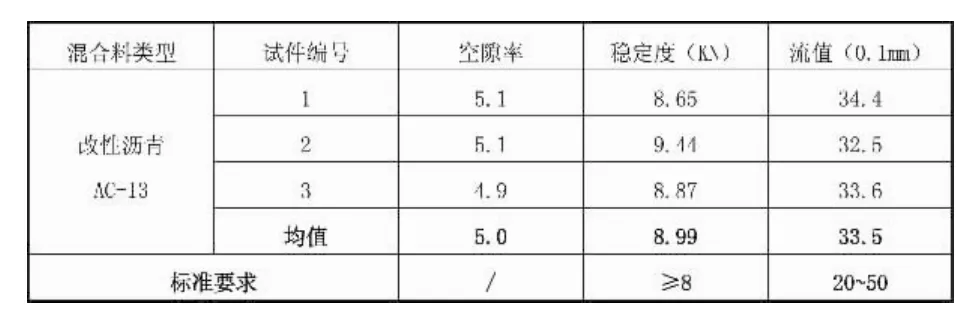

(一)沥青混合料的强度

对桩号范围K1082~K12.8484段的混合料进行加热重塑,用马歇尔击实法成型试件。每组混合料成型三个试件,所得到的试件空隙率以及相应的稳定度及流值数据如表3-1所示。

表3-1 沥青混合料力学性能测试结果

分析表中数据可知,现场混合料经重塑后,混合料的空隙率较现场孔隙率有所降低,混合料的马氏稳定度为8.99kN,流值为33.5。

室内芯样的孔隙率低于现场孔隙率,则现场混合料的马氏稳定度要低于室内的试验结果,室内重塑试件的马氏稳定度虽然高于规范不小于8kN的技术要求,但对于改性沥青AC-13混合料而言,结果偏低,一般改性沥青AC-13混合料的室内马氏稳定度在11kN以上。

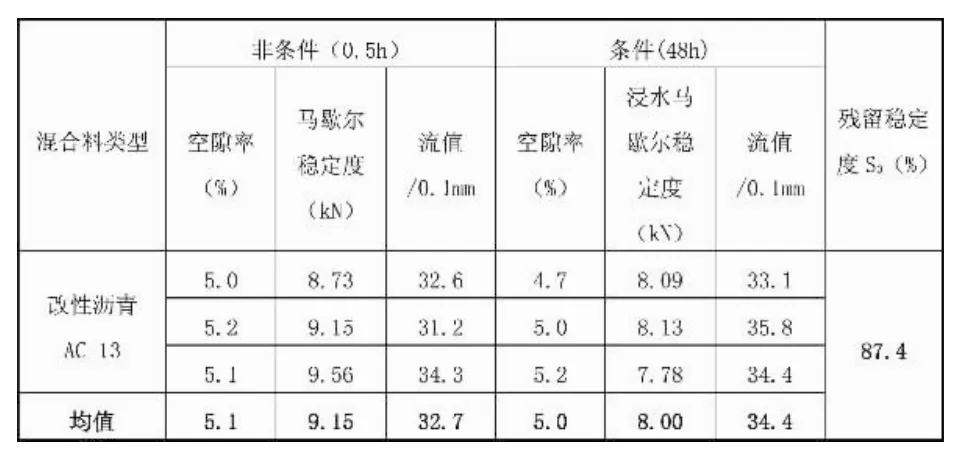

(二)沥青混合料的水稳定性

水稳定性是评价沥青路面质量的一种主要形式。本部分按照规范要求对现场混合料重塑后,采用马歇尔方法成型六个马歇尔试件,其中三个用于非条件试验,三个用于条件试验,计算残留稳定度,试验结果如下表所示。

表3-2 浸水马歇尔试验结果

分析表中数据可知,重塑后沥青混合料的抗水损害性能满足改性沥青混合料不小于85%的规定,但结果偏低。

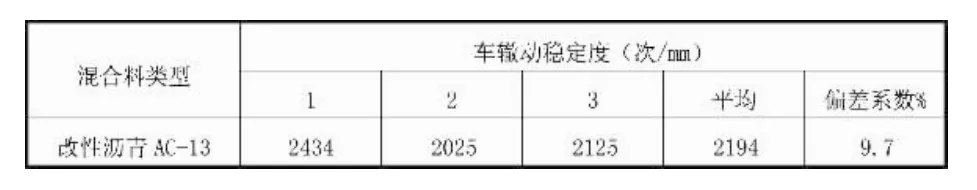

(三)沥青混合料的高温稳定性

沥青混合料的高温稳定性是指混合料在夏季高温条件下,在交通荷载的反复作用下,不产生车辙、推移、拥包等病害的性能。项目组采用室内车辙试验来评价现场重塑沥青混合料在高温情况下的稳定性能,车辙试验结果如表3-3所示。

表3-3 车辙试验结果

分析表中数据可知,重塑后沥青混合料的抗高温变形性能较差,不能满足规范不小于2400次/mm的技术要求,混合料的高温稳定性较差。

四、结论

本项目对G104明光段2015年中修工程中出现病害的路段进行了现场取芯,以及室内的性能检测,经分析得到的结论主要有:

(一)检测所取芯样面层较为完整,各层之间的层间粘结状况良好,但混合料整体偏细,且现场混合料的粗细离析较严重;(二)根据空隙率的试验结果,病害段落所取芯样的压实度均偏低,芯样压实度合格率不足50%;(三)根据抽提试验的结果,混合料生产的稳定性差,混合料的0.075mm筛孔通过率偏高,在油石比较低的情况下,混合料的粘聚性差、强度低,现场易于在车辆荷载的作用下出现光面的情况;(四)根据病害段落芯样的高温蠕变试验结果,K1064及K1083段所取芯样的高温抗变形性能较差,上面层60℃下小于1000次重复荷载作用即出现流变;(五)回收沥青胶结料的大部分技术指标出现了降低,混合料生产过程的高温会降低改性沥青的品质;(六)现场混合料中抽提获得的集料密度低、压碎值高、软石含量多,集料的品质较差;(七)根据对重塑混合料的强度、高温、低温及水稳定性的试验结果,重塑后混合料的高温稳定性不能满足规范要求,水稳定性和强度虽满足规范要求,但性能检测结果偏低。

[1]邓学均,黄晓明.路面设计原理与方法(第2版)[M].北京:人民交通出版社,2007.

[2]顾凡.SBS改性沥青老化特性评价[D].南京:东南大学,2010.

[3]黄晓明,吴少鹏,赵永利.沥青与沥青混合料[M].南京:东南大学出版社,2002.

TU7

A

1671-5993(2015)04-0052-04

2015-9-15

唐哲(1964-),男,安徽来安人,滁州市公路管理局工程师。