一步法合成二甲醚分离工艺的研究进展

乔英云,田原宇,吕炳勇,谢克昌

(1.中国石油大学(华东),山东 青岛 266580;2.胜利油田滨南采油厂滨采三矿,山东 滨州 256606;

3.中国工程院,北京 100088)

综述与进展

一步法合成二甲醚分离工艺的研究进展

乔英云1,田原宇1,吕炳勇2,谢克昌3

(1.中国石油大学(华东),山东 青岛 266580;2.胜利油田滨南采油厂滨采三矿,山东 滨州 256606;

3.中国工程院,北京 100088)

合成气一步法合成二甲醚工艺由于打破了甲醇合成反应的热力学平衡限制,使得CO的单程转化率大幅度提高,二甲醚制备的工艺流程缩短,被认为是一种具有发展前景的二甲醚合成方法,目前研究较多,处于工业中试阶段。但与之配套的工业化分离工艺的研究很少,将来很可能会成为制约一步法二甲醚技术工业化的瓶颈。文章在综述目前国内外提出的各种一步法合成二甲醚分离工艺的基础上,对各种分离工艺进行了归类分析,并提出了存在的问题和开发方向,对该工艺的进一步开发和完善具有一定的指导意义。

二甲醚; 一步法合成;分离工艺;分离设备

二甲醚是一种无色、无毒、环境友好的化合物,可用作气雾剂的抛射剂,也是一种重要的有机化工原料,由于具有良好的燃料性能,还可以替代柴油用作清洁的汽车燃料以及替代液化气作民用燃料[1-5]。近年来,由于能源短缺和环保问题,二甲醚作为新型清洁燃料在替代柴油和液化气方面的发展前景被普遍看好,各种二甲醚生产技术的研究开发成为国内外专家研究的热点。合成气一步法合成二甲醚工艺由于打破了甲醇合成反应的热力学平衡限制,提高了CO的单程转化率,甲醇合成与脱水反应在一个反应器完成,缩短了二甲醚制备的工艺流程等优点,而被认为具有较强的综合竞争力,是一种具有发展前景的二甲醚合成方法,近年来该技术进展很快,目前已处于工业中试阶段。但由于目前尚无工业化运行装置,与之配套的一步法二甲醚工业化分离工艺的研究目前很少,将来很可能会成为制约一步法二甲醚技术工业化的瓶颈[6-15]。本文在对国内外一步法合成二甲醚分离工艺进行综述的基础上,通过归类分析,点明了各种分离工艺的优势和缺陷,并提出了研究开发的方向。

1 国内外一步法合成二甲醚分离工艺研究

合成气一步法制二甲醚的合成反应中,由于原料不同,合成反应后的气体与两步法制二甲醚的气体成分有较大差别。前者除了有H2、CO、CH3OH、二甲醚外,还有大量的CO2存在。CO2和二甲醚分离比较困难,用常规的精馏分离方法不能使这两种组分有效分离,因此,是整个分离工艺的难点和关键。

近年来,诸多研究机构都相继提出了合成气一步法制二甲醚分离工艺的构思和专利,如日本钢管株式会社、丹麦托普索公司、美国 Air Product 公司、中国五环化学工程公司、华东理工大学等均有相应的文献或专利报道。

图1为日本钢管株式会社(NKK)提出的二甲醚分离工艺流程[16]。反应产物自反应器R出来冷冻降温后进入气液分离器S1,甲醇、水以液相形式分离,气相二甲醚、CO、CO2、H2和N2进入吸收塔S2,未被吸收的CO、H2、N2和部分CO2气体自吸收塔顶出来,富含二甲醚和CO2的吸收液进入精馏塔S3,使CO2、DME得以解吸分离。分离后的DME部分回流到吸收塔S2作为吸收剂,其余部分作为产品外送。

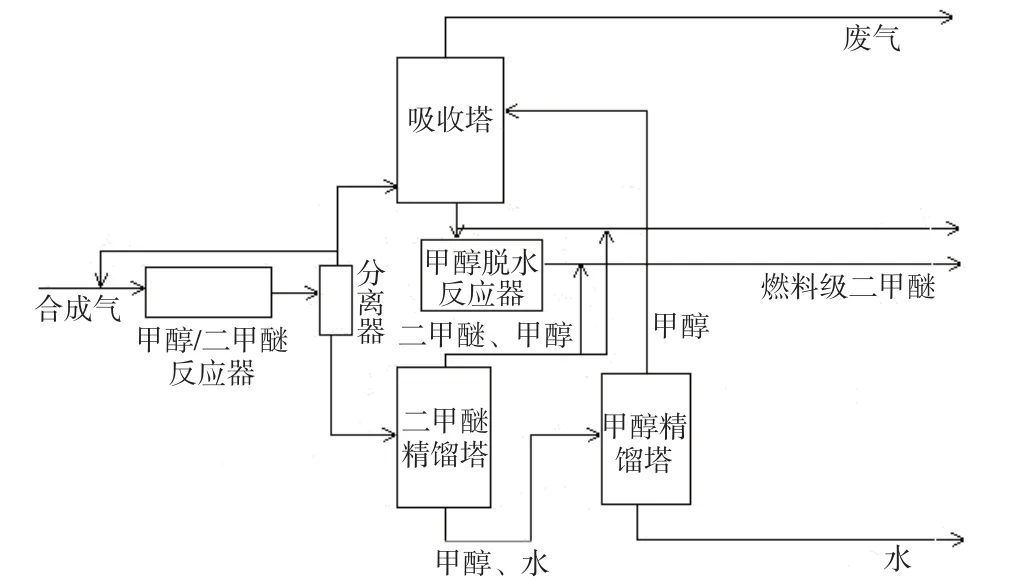

图2 丹麦托普索公司提出的二甲醚分离工艺

图2是丹麦托普索公司提出的二甲醚分离工艺流程[17]。合成气在双功能复合催化剂的作用下转化成二甲醚、甲醇和水的混合气体,经过气液分离罐冷却分离混合气体,未转化的合成气和部分二甲醚及CO2气体进入吸收塔,冷凝下来的甲醇、水和二甲醚进入二甲醚精馏塔,从塔顶分出二甲醚和部分甲醇,塔底分出甲醇和水,然后进入甲醇精馏塔,甲醇从塔顶蒸出,并进入吸收塔中作为吸收剂,水从塔底排出。来自气液分离罐的气体进入吸收塔,以系统产生的甲醇作为吸收剂,废气从吸收塔顶排出,吸收液从塔底排出,其中部分进入甲醇脱水反应器,反应后的产物与另一部分从吸收塔底排出的吸收液及从二甲醚精馏塔顶出来的甲醇、二甲醚混合,得到纯度为73.05%的燃料级二甲醚产品。

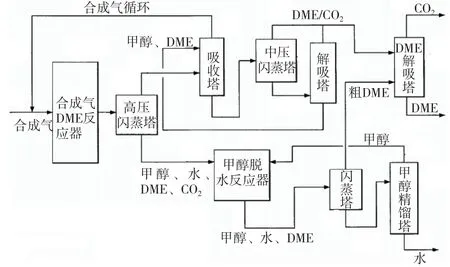

图3 美国的Air Product公司提出的二甲醚分离工艺流程

图3是美国的Air Product公司提出的一步法合成二甲醚分离工艺流程[18]。合成气在二甲醚反应器中进行反应,反应产物被冷凝至-7~-18℃后进入高压闪蒸塔,在2.9~6.3MPa下进行闪蒸。闪蒸后的气相部分进入吸收塔,采用甲醇和二甲醚的混合物为吸收剂,在-30~-45℃,2.9~6.3MPa下吸收,吸收尾气加热后循环回反应器再次反应,吸收液被加热至38~93℃后进入中压闪蒸塔,在2.2~3.5MPa下把溶解在吸收剂中的轻组分二甲醚和CO2闪蒸出来,液相部分进入解吸塔回收吸收剂后,再经过制冷循环回吸收塔,解吸出来的二甲醚和CO2与从中压闪蒸塔顶部出来的二甲醚和CO2混合后进入二甲醚-CO2精馏塔,CO2气自精馏塔顶部排出,精二甲醚产品自塔底排除作为产品外送。自高压闪蒸塔出来的液相部分主要是甲醇、水、二甲醚和少量CO2,被加热到200~315℃后进入甲醇脱水反应器,在1.5~2.9MPa下进行脱水反应,反应产物进入二甲醚闪蒸塔,在38~149℃,0.79~2.9MPa下进行闪蒸,闪蒸气体进入二甲醚-CO2精馏塔进行精馏得二甲醚产品,液相进入醇水精馏塔,塔底废水达标排放,甲醇加热后循环回脱水反应器再次反应。

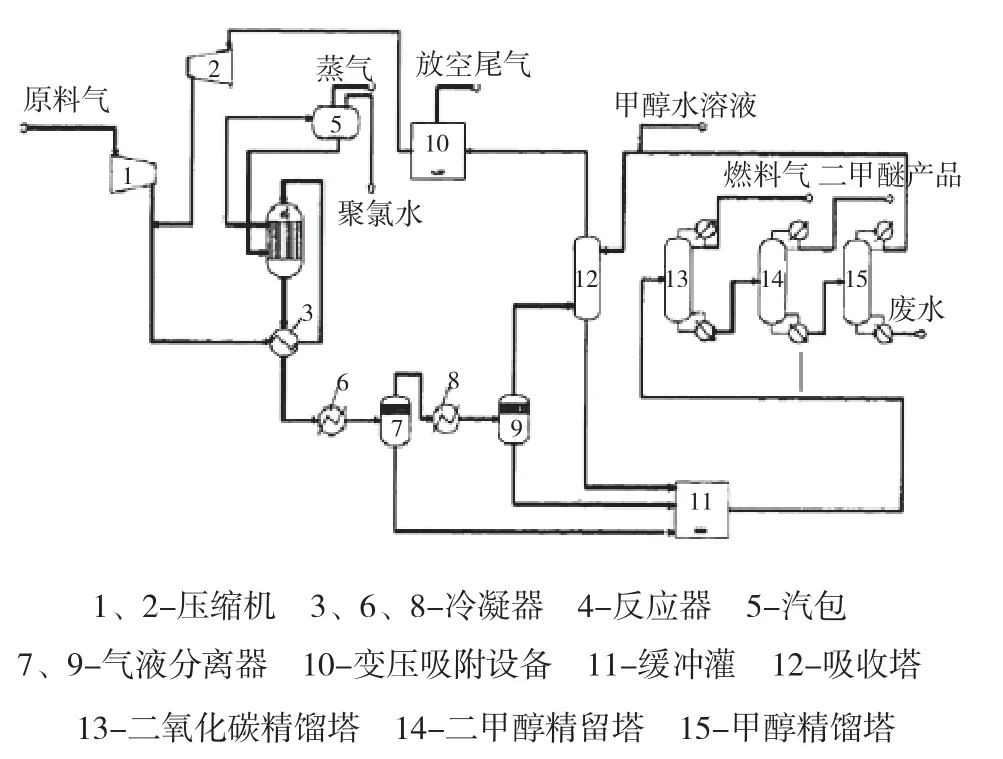

图4 中国五环化学工程公司提出的二甲醚分离工艺流程

图4是中国五环化学工程公司提出的一种由合成气一步法制取二甲醚的分离方法[19],由该图看出,该方法包括等温合成二甲醚、分离和吸收合成气中二甲醚、分步解吸精馏含二甲醚的溶液制取高纯二甲醚等过程。其特征是将反应气冷却冷凝到-20~10℃,使甲醇和部分二甲醚冷凝成液相得以分离,未冷凝的气相用甲醇水溶液吸收分离,吸收后的尾气经变压吸附后增压循环使用,冷却冷凝下来的和吸收后的含二甲醚和甲醇的水溶液通过逐级解吸精馏得浓度99.5%以上的二甲醚产品,冷却冷凝时在冷凝前向物料中加入防冻剂盐水和甲醇,防止低温冷凝时出现结冰。

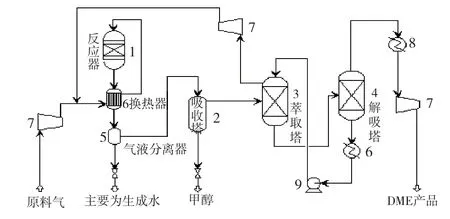

图5 大连化物所提出的二甲醚分离工艺流程

图5是大连化物所的二甲醚分离工艺流程[20]。合成气在反应器进行反应后,反应产物经换热器与原料气合成气换热,在气液分离器分离出液体(主要为生成水),在吸收塔脱除甲醇,反应尾气中的产物二甲醚在萃取塔内温度30℃左右(室温)、压力高于1.0MPa的条件下被溶液萃取下来,未反应的原料合成气经压缩机增压与新鲜合成气混合后再进入反应器,被萃取的二甲醚随溶剂进入解吸塔进行解吸并提浓,脱除二甲醚的溶剂冷却后经泵打回萃取塔循环利用。提浓的二甲醚产物经冷却器冷凝和压缩机压缩后进入钢瓶。工艺中如采用乙醇作吸收剂,反应尾气中的二甲醚回收率大于96%(此时反应尾气中的CO2在乙醇溶剂中的吸收量达40%),采用适当办法事先将乙醇溶剂夹带的CO2脱去,然后将含有二甲醚的乙醇溶液送入解吸塔中。当塔釜温度为120℃左右以及压力为0.5MPa左右时,即可在塔顶获得纯度接近99%的目标产物二甲醚。

图6 中国科学院工程热物理研究所与北京化工大学提出的合成气一步法二甲醚工艺流程图

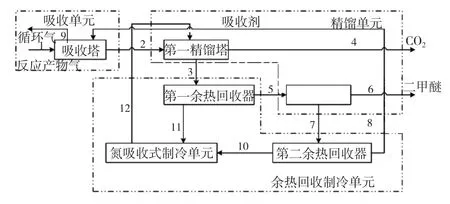

图6是中国科学院工程热物理研究所与北京化工大学共同开发的精制二甲醚同时回收CO2的分离工艺[21]。来自二甲醚合成反应器的反应气体进入吸收塔与吸收剂逆流接触,在20~50℃、1.0~3.0MPa的操作条件下,反应气中的H2、CO、N2和CH4及大部分CO2以气相形式从塔顶流出,二甲醚、CO2和少量甲醇、H2、CO和N2被溶剂吸收,送往精馏单元。在第一精馏塔,操作压力1.0~3.0MPa,塔顶温度-30~-24℃,塔釜温度160~200℃,塔顶分离出96%浓度(质量)以上的CO2。二甲醚、水以及少量甲醇从塔釜流出,经第一余热回收器(或冷却器)冷却后,进入第二精馏塔;在操作压力为0.4~1.5MPa,塔顶温度为20~50℃,塔釜温度为140~180℃下,第二精馏塔塔顶分离出质量浓度达99. 9%的液相二甲醚,二甲醚的回收率可达99%以上。吸收剂从塔釜流出,经第二余热回收器(或冷却器)冷却后,供吸收塔循环利用。第一余热回收器和第二余热回收器所获得的热量送往氨吸收式制冷单元,为第一精馏塔提供冷量。所用的吸收剂可以是水、甲醇、乙醇、水-甲醇或水-乙醇的混合物。

图7 华东理工大学提出的合成气一步法二甲醚分离工艺

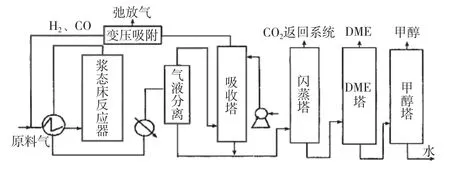

图7是华东理工大学提出的合成气一步法制二甲醚合成与精馏工序流程[22]。自浆态床反应器出来的反应气在温度为200~300℃,压力为1.5~6MPa下,经冷凝器冷凝(40℃),大部分二甲醚蒸气和甲醇蒸气在此冷凝。含不凝气体CO、H2、CO2、少量惰性气体CH4、N2及未冷凝的二甲醚气体经减压至0.6~4.8MPa,进入吸收塔下部,在2.0MPa,20~35℃下用软水吸收,吸收尾气经变压吸附回收有用成分CO、H2后返回二甲醚合成单元作原料。冷凝器的底流产物粗二甲醚溶液和吸收塔的底流产物醚水溶液进入闪蒸罐,在40~100℃,0.1~0.9MPa下进行闪蒸,闪蒸后的二氧化碳和少量二甲醚气体返回吸收塔。闪蒸罐底流产物醇醚溶液,在80~150℃,进入二甲醚精馏塔,在塔顶温度20~90℃,塔底温度150~220℃,压力0.2~2.2MPa下进行精馏分离,塔顶得二甲醚产品,塔底粗甲醇溶液进入甲醇回收塔,在塔顶温度40~90℃,塔底温度80~150℃,压力0.1~0.8MPa下,精馏分离,底流产物为软水循环使用,塔侧线产物为精甲醇,高级醇浓集于精馏塔底部,通过侧线抽出。

综合上述国内外各种二甲醚分离工艺流程可以看出,各分离工艺都是采用吸收——解吸精馏的方法分离二甲醚产品。不同之处在于:

1)NKK、美国空气化学品公司、中国五环化学工程公司、中国科学院工程热物理研究所与北京化工大学在分离过程中采用低温分离技术,其中NKK、美国空气化学品公司和中国五环化学工程公司采用的是吸收塔前制冷,而中国科学院工程热物理研究所与北京化工大学采用的是低温吸收,而第四者采用低温精馏,低温分离过程需要增设氨吸收式制冷单元,设备投资和操作费用大,能耗高。这类工艺均可得到精二甲醚产品。

2)华东理工大学开发的分离工艺不需要制冷,采用普通水冷,在1~3MPa,常温或稍高于常温的条件下进行吸收,然后逐级解吸精馏,与上述工艺相比能耗有所降低,但缺陷是由于闪蒸塔分离效率低,必定会有部分二氧化碳进入二甲醚精馏塔,随二甲醚产品一起抽出,因此,二甲醚的纯度不会很高。

3)丹麦托普索公司开发的分离工艺特色在于增设吸收液甲醇脱水二级醚化反应,提高二甲醚的选择性。甲醇吸收剂在吸收塔吸收二甲醚和甲醇后部分进入甲醇脱水反应器进一步反应生成二甲醚,然后与剩余部分及来自二甲醚精馏塔的二甲醚和甲醇的混合物混合后成为燃料级二甲醚作为产品外送。这类工艺较前两类分离工艺能耗低,操作灵活,缺陷是只能生产燃料级二甲醚。

另外,上面提出的所有分离方法在工艺流程方面均未系统考虑一步法二甲醚合成反应器的操作压力和吸收分离操作压力的匹配与优化,普遍存在吸收塔和精馏塔操作压力偏低,二甲醚和二氧化碳在吸收剂中溶解度有限,吸收剂循环量较大,能耗高的问题;各分离工艺均只考虑工艺过程对分离的影响,而对实现过程所必备的吸收、解吸和精馏设备的选用未加考虑,没有注意到吸收塔与吸收过程大气量、小液量的操作特点的匹配问题,也没有考虑二氧化碳与二甲醚的精馏分离难度大、能耗高的问题。因此,必须从吸收解吸工艺、吸收设备和吸收溶剂三方面同时入手、相互协调和匹配,才可能提高回收率和节能降耗。

2 结论

综述上述各种分离工艺过程,一步法合成二甲醚分离工艺可从以下几个方面进行改进:

1)在分离工艺方面,应把二甲醚反应和分离系统作为一个有机整体考虑,充分利用反应器的操作压力,使吸收在高压下进行,提高吸收效率,省去制冷单元,降低能耗;

2)在分离设备方面,应选用和开发适合于大气量、小液量操作特点的气体喷射型吸收塔板,选用和开发高效率精馏塔板,以有效降低分离能耗和节约设备投资;

3)在吸收剂方面,应进一步筛选吸收率高、选择性好的吸收剂,可以考虑化学吸收方法。

[1] 付融冰,张慧明.中国能源的现状[J].能源环境保护,2005,19(1):8-12.

[2] 上海新互动网.研究报告——2007年我国成品油行业发展趋势浅析(1). http://www.shlxhd.gov.cn/pubnews/ pubnews/PubNewsViewPage/newsmainid/40281f92185aa9a 601185e9acf9b0309,2008-02-28.

[3] 荆襄.汽车柴油化是世界性趋势[J].汽车运用,2000(11):13.

[4] 吉力.中国汽车柴油化一个不可抗拒的趋势[J].汽车与社会,1999(6):5.

[5] 吴海燕.清洁替代燃料二甲醚的环境效益及产业化分析[J]. 工业技术经济,2006,25(6):130-133.

[6] 乔建芬.二甲醚合成技术进展及应用开发[J]. 煤化工,2002(6):11-14.

[7] 杨立新,徐红燕.二甲醚生产技术及应用前景[J].化工进展,2003,22(2):204-207.

[8] 梁生荣,何力,张君涛,等.合成气一步法合成二甲醚的研究进展[J]. 西安石油学院学报:自然科学版,2002,17(1):49-53.

[9] Suk-Hwan Kang, Jong Wook Bae, Ki-Won Jun,et at. Dimethyl ether synthesis from syngas over the composite catalysts of Cu-ZnO-Al2O3/Zr-modified zeolites[J]. Catalysis Communications, 2008, 9(10): 2035-2039.

[10] Hu Yanfang, Zhao guang Nie, Fang Dingye,Simulation and model design of pipe-shell reactor for the direct synthesis of dimethyl ether from syngas[J]. Journal of Natural Gas Chemistry, 2008, 17(2): 195-200.

[11] E.J. Kim, N.-K. Park, G.B. Han, et at. A Reactivity Test of Cu-Zn-Based Catalysts Prepared with Various Precursors and Precipitates for the Direct Synthesis of DME[J]. Process Safety and Environmental Protection, 2006, 84(6):469-475.

[12] Chen P., P. Gupta, M.P. Dudukovic,et al. Hydrodynamics of slurry bubble column during dimethyl ether (DME)synthesis: Gas-liquid recirculation model and radioactivetracer studies[J]. Chemical Engineering Science, 2006,61(19): 6553-6570.

[13] G.R. Moradi, S. Nosrati, F. Yaripor. Effect of the hybrid catalysts preparation method upon direct synthesis of dimethyl ether from synthesis gas[J]. Catalysis Communications, 2007, 8(3): 598-606.

[14] A. Bakopoulos. Multiphase fluidization in large-scale slurry jet loop bubble columns for methanol and or dimethyl ether production[J].Chemical Engineering Science, 2006, 61(2):538-557.

[15] 郭秀兰,黄鹤,周强,等.合成气液相一步法制备二甲醚[J].化工技术与开发,2003,32(4):16-19.

[16] 小川高志,小野正己,水口雅嗣.ツソチルエ一テルの制造方法:日本专利特开平,10-182534[P].1998-07-07.

[17] 沃斯,乔恩森,汉森.燃料级二甲醚的制备方法:中国,96191760.1[P].2002-05-29.

[18] Peng Xiang-Dong, Barry W. Diamond, Tsun-Chiu Robert Tsao, et al. Separation process for one-step production of dimethyl ether from synthesis gas: US,6458856B1[P].2002-10-01.

[19] 李仕禄,严学安,王留书.一种由合成原料气直接制取二甲醚甲醇水溶液吸收工艺:中国,01133649.8[P].2002-06-05.

[20] 蔡光宇,石仁敏,姜增全.一种合成气制取二甲醚工艺:中国,98114227.3[P].1999-05-05.

[21] 郑丹星,金红光,曹文,等.精制二甲醚同时回收二氧化碳的节能分离工艺:中国,02119856.x[P].2003-12-03.

[22] 唐宏青,房鼎业,唐锦文,等.合成气一步法制二甲醚的分离方法:中国,03134277.9[P].2003-05-21.

Research Progress on Seperation Process for One-step Synthesis of Dimethyl Ether

from Syngas

?

QIAO Ying-yun, TIAN Yuan-yu, XIE Ke-chang

(Shandong University of Science and Technology, China University of Petroleum (East China), Qingdao 266590, China)

Because of breaking up the thermodynamic equilibrium limit of methanol synthesis reaction, greatly improving conversion per pass of CO, and shortening the process, the one-step synthesis process of dimethyl from syngas was regarded as a promising synthesis method of dimethyl ether. The present study of the synthetic methods was more, and in the intermediate trail stage, but the research of industrial separation process matching the synthetic methods was less, which would probably become the bottleneck of restricting industrialization of the one-step synthesis process of dimethyl from syngas in the future. Based on reviewing all kinds of separation process in China and abroad for one-step synthesis process of dimethyl from syngas,this paper analyzed and classifi ed all sorts of separation processes,then put forward the existing problems and development direction,which had certain directive signifi cance to the further development and improvement of the new separation process.

dimethyl ether; one-step synthesis; separation process;separation equipment

TQ 223.2+4

A

1671-9905(2015)09-0018-05

国家重点基础研究发展计划项目(2005CB221204-5);海洋公益性行业科研专项经费项目(201205027-1)

乔英云,博士,副教授,主要研究方向为低碳能源化工工艺与设备一体化。电话:0532-86057766/13792454906;E-mail:qiao_yingyun@126.com

田原宇,教授,博导。主要研究方向为低碳能源化工工艺与设备一体化。E-mail:tianyy1008@126.com;

电话:0532-86057766/13356871891。

2015-07-01