催化裂化装置烟气净化技术进展

郑晓曦,张 磊

(中国石油广西石化公司,广西 钦州 535008)

催化裂化装置烟气净化技术进展

郑晓曦,张 磊

(中国石油广西石化公司,广西 钦州 535008)

详细介绍了现有各类催化裂化装置烟气净化工艺原理和特点,为装置进行技术改造奠定了理论基础。

催化裂化;烟气; 脱硫;脱硝

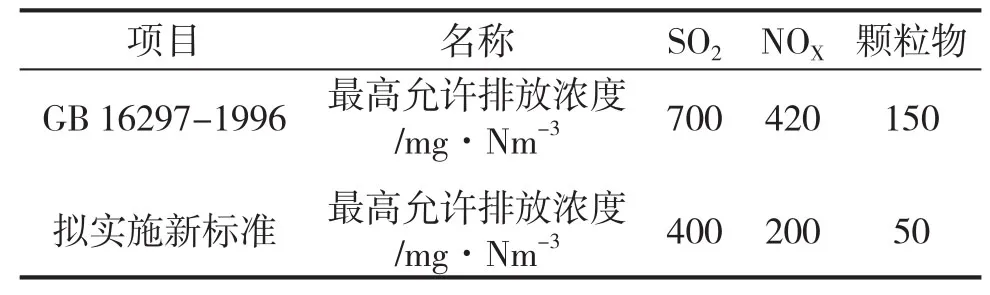

2015年1月1日,新的《中华人民共和国环境保护法》正式施行,其中对石油炼制工业中各项三废排放都有更加严格的限制,处罚力度进一步加大。另有《石油炼制工业污染物排放标准》将于2015年10月1日施行,其中针对催化装置烟气的排放指标也有进一步的提高(表1)。

表1 烟气污染物排放标准对照

为了控制原油成本,追求经济效益,原油劣质化成为了企业降本增效的重中之重。原油劣质化导致催化烟气中SO2、NOX及颗粒物的排放量也不断增加。为了提升原油劣质化的空间,保证催化烟气污染物达到拟实行新标准的要求,需尽快对现有装置进行技术改造,大幅降低烟气污染物的排放量。

1 烟气净化技术概况

降低催化裂化装置烟气污染物指标的方式大致可以分为以下几类。

1.1 原油选择

可以通过选取低硫原油来控制催化原料中的硫、氮含量,以减少烟气中硫、氮氧化物的排放。但从成本角度考虑,该方法违背了原油劣质化和效益最大化的原则。

1.2 催化原料加氢脱硫脱氮

通过加氢处理可脱除催化原料中部分的硫、氮、重金属和残炭,改善原料的裂化性能。但为了达到新标准,需将这些指标降到一个相当低的标准,预处理成本增加过大,且无法降低固体颗粒物的指标。

1.3 使用硫转移助剂

引入硫转移助剂与SO3发生反应,在转移剂表面形成稳定的金属硫酸盐,金属硫酸盐随再生剂到提升管反应器后,其中的硫以H2S的形式被还原释放出来进入催化的气体产品中,以胺洗的方式进行硫回收。但该方法一方面需持续的三剂投入,且无法降低固体颗粒物的指标;另一方面,对于部分贫氧再生工艺的催化装置来讲,脱硫很难达到预期效果。

1.4 建设烟气脱硫脱硝装置

通过特殊的工艺(吸收、中和等)脱除烟气中的硫氧化物和氮氧化物,降低固体颗粒物的含量。该方法通过一次性的投入,采用成熟的工艺和技术高效地脱除污染物,已成为绝大多数装置改造的首选。

2 常见烟气脱硫工艺技术

烟气脱硫过程采用碱性吸收剂,吸收烟气中的二氧化硫,同时烟气中的大部分催化剂颗粒被转移到液相中,使烟气得到净化,直排大气,吸收二氧化硫的循环吸收液部分排出,经过沉降、过滤、多次氧化等过程,达标排放。这种方法运行稳定,可有效脱除SO2和固体颗粒物。目前国内外常用烟气脱硫技术有很多,根据脱硫方式和产物处理形式的不同,可划分为湿法、干法、半干法三大类。目前,国内外处理催化裂化再生器烟气装置采用的技术以湿法为主,主要是由于湿法烟气脱硫技术既可以脱除烟气中大部分的SOX,同时也可以脱除粉尘。与此同时,对于未来可能的装置能力变化、进料变化或更加严格的降低排放的限制,湿法洗涤系统具有更大的灵活性及可操作性。下面将重点介绍湿法洗涤技术。其中以EDV湿法洗涤工艺和WGS湿法洗涤工艺为代表的非可再生湿法洗涤工艺和Labsorb、Cansolv可再生湿法洗涤工艺最具代表性。目前,国内催化装置绝大多数都采用EDV和WGS这两种工艺。

2.1 EDV湿法洗涤工艺

EDV湿法洗涤技术由美国贝尔格(BELCO)技术公司开发,包括烟气洗涤系统和排液处理系统(PTU)两部分,其示意图如图1所示。

图1 EDV工艺流程示意图

自1992年开始工业应用后,该工艺已显示出其优异的操作性能和可靠性。迄今全球已超过90套催化裂化装置配套了EDV设施,最大处理能力为5Mt·a-1。兰州石化、北海炼化、金陵石化等国内多家炼厂催化烟气处理装置均采用EDV工艺,脱除效果完全满足环保要求。

该技术采用模块化组合,其吸收系统包括激冷和吸收模块、滤清模块、水珠分离器等几个部分,这几部分均设置在一座塔内。烟气进入洗涤塔后,在激冷区达到降温饱和,并除去气体中较大的颗粒;在吸收区,与专用喷嘴喷出的吸收液逆向接触,脱除SO2。微细颗粒和微细水珠在喷嘴上方的滤清元件中被清除,净化的烟气进入液滴分离器进行液/气分离。分离液滴后的清洁气体通过上部的烟囱排入大气,吸收剂溶液循环使用。为防止催化剂积累,装置运行中将排出部分洗涤液进入排出液处理系统。

EDV工艺采用分层式的烟气净化处理程序,是一套低压降的处理系统,操作弹性较大,可以承受催化运行不正常和污染物浓度不稳定的状况。排液处理系统减少了排液化学需氧量(COD)和固体悬浮颗粒在排液中的含量,同时也除去了所收集固体悬浮颗粒物的水分。

2.2 WGS湿法洗涤工艺

WGS湿法洗涤工艺由美国Exxon技术公司开发。该工艺主要包括两部分:湿法气体洗涤装置(WGSR)和净化处理装置(PTU)。使用碱性溶液作为吸收剂(洗涤液)。烟气首先进入WGSR,并在其中脱除颗粒物和SOx。WGSR主要包括文丘里管和分离塔。吸收剂与烟气同向进入文丘里管,吸收过程发生在文丘里管中的湍流部分。吸收剂液体在缩径段的壁上形成一层薄膜,然后在咽喉段的入口被分割成液滴,由于相对速度差的存在,气体与液滴间发生惯性碰撞,催化剂颗粒在咽喉段被捕捉,用缓冲溶液洗涤除去;SOx在咽喉段和扩径段被吸收,生成亚硫酸钠及硫酸钠(图2)。

气液混合物进入分离塔中,实现清洁气体与脏吸收剂液体的分离。分离塔中的脱夹带设施具有高效、低堵塞、低压力降的特点,将气体夹带的吸收剂液体脱除。清洁气体通过分离器上部的烟囱排入大气。吸收剂溶液可循环使用,为防止催化剂积累,装置运行过程中将排出部分洗涤液进入洗涤液处理装置。排出液处理系统与EDV工艺中的洗涤液处理装置流程基本相同。

截至目前,宁夏石化、锦西石化、大港石化等多家炼厂催化烟气处理装置均采用WGS工艺,脱除效果完全满足环保要求。

图2 WGS工艺流程示意图

2.3 其它洗涤工艺

除了以EDV和WGS工艺为代表的非可再生湿法工艺之外,几种可再生湿法工艺也在欧美多个国家有所应用。可再生湿法脱SO2工艺的原理是采用可再生的吸收剂溶液对烟气进行洗涤,吸收烟气中的SO2,生成不稳定性的盐类富吸收溶液,再进一步对盐类富吸收溶液进行加热再生,再生后的吸收剂可循环使用。再生释放出的SO2纯度大于99%,既可作为炼厂硫磺回收装置的原料生产硫磺,也可压缩后直接制成液体SO2产品。此类工艺的净化度高,脱硫效率可达到96%以上。以美国Belco公司的Labsorb可再生湿气洗涤工艺和加拿大Cansolv公司的Cansolv可再生湿法脱硫工艺最具代表性。

3 常见烟气脱硝工艺技术

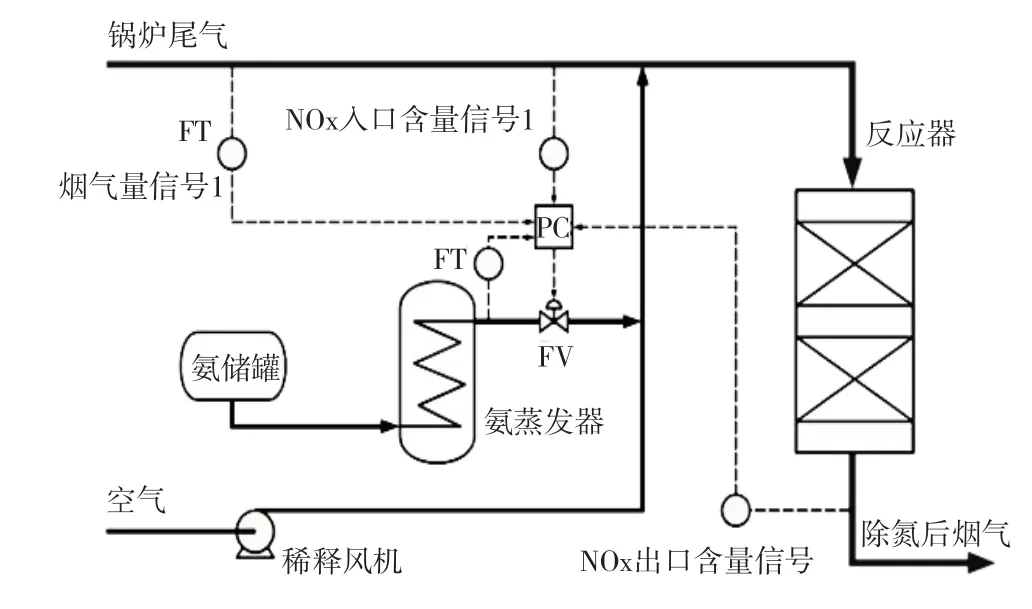

3.1 选择性催化还原技术(SCR)

选择性催化还原技术(SCR)是指在催化剂的作用下,利用还原剂(如NH3或尿素)有选择性地与烟气中的NOx反应并生成无毒无污染的N2和H2O。选择性催化还原系统一般由氨的储存系统、氨和空气的混合系统、氨喷入系统、反应器系统及监测控制系统等组成。SCR反应器大多安装在CO余热锅炉蒸发段与省煤器之间,因为此区间的烟气温度恰好适合SCR脱硝还原反应,氨则位于SCR反应器之间烟道内的适当喷射蒸发段位置,使其与烟气混合后在反应器内与NOx反应(图3)。要采用该方法需将现有催化装置锅炉进行改造,加入反应模块,故停产所需时间较长。目前,大港石化、海南炼化等炼厂均采用该工艺,并与脱硫的WGS工艺配套使用。

图3 SCR工艺流程示意图

3.2 非选择性催化还原技术(SNCR)

非选择性催化还原技术(SNCR)是将NH3、尿素等还原剂喷入锅炉内与NOX进行选择性反应,在高温区(850~1100℃)加入还原剂,在无催化剂的条件下,与烟气中的NOX反应生成N2和H2O。该方法与SCR法相比,不同之处在于不使用昂贵的催化剂,投资与运行的成本少,没有额外的SO2/SO3转化率,但其脱硝效率一般较低,仅为30%~50%。

3.3 臭氧氧化技术(LoTOXTM)

臭氧氧化技术是在烟气进入脱硫塔前,利用臭氧强制氧化烟气中的NOX,使其转化为易溶于水的高价氮氧化物,然后在脱硫塔内,溶于水生成硝酸,并与脱硫塔循环浆液中的碱性物质发生反应生成盐类,从而达到脱硝的目的,NOX脱除率一般为70%~90%(图4)。在脱硫塔内,未与NOX反应的臭氧把亚硫酸盐氧化为硫酸盐而被除去,所以不存在类似SCR氨(NH3)逃逸一样的臭氧泄露问题。在臭氧氧化技术中,SO2和CO的存在并不影响NOX的去除,同时也不会影响其它污染物的控制技术。

BOC公司研发的罗塔斯(LoTOXTM)臭氧氧化技术是低温氧化脱硝技术的一种,在流程中不需象SNCR和SCR一样要求较高温度的烟气。臭氧可在现场由臭氧发生器直接生成。这个流程不使用氨,因此避免了在下游热转化阶段出现硫酸铵/重硫酸铵的结晶。罗塔斯技术甚至可以处理低于300℉的烟气,它在湿系统饱和温度条件下操作非常有效。目前,金陵石化、金山石化等炼厂均采用该工艺,并与脱硫的EDV工艺配套使用。

图4 罗塔斯(LoTOXTM)工艺流程示意图

4 小结

烟气脱硫脱硝工艺方法已经相当成熟且各有特色,故在比选决策过程中,除了应该考虑工艺本身外,还应从建设成本、改造难度、建设周期、运行成本(能耗、三剂消耗)、平面布置等各个方面进行综合分析,选择适合炼厂本身的工艺方法。

[1] 黄军左,顾立军.脱除工业烟道气中SOx和NOx的技术[J]. 现代化工,2001,21(12): 44-47.

[2] 柯晓明.控制催化裂化再生烟气中SOx排放的技术[J].炼油技术,1999,29(8):50-54.[3] 杨德祥,余龙红,吴雷.催化烟气湿法洗涤脱硫技术探讨[J].石油化工设计,2008,25(3): 1-4.

[4] 吴颖,郦和生.催化裂化再生烟气脱硫技术[J].绿色科技,2012(9):248-251.

[5] 程炎.湿式吸收法同时烟气脱硫脱氮技术进展[J].化工环保,2006,26(3):209-212.

[6] 尹卫萍.催化裂化装置烟气脱硫脱氮技术的选择[J].石油化工技术与经济,2012(5): 42-46.

[7] 陈中基.催化裂化烟气脱硫脱硝技术的应用[J].炼油技术与工程,2013(9):48-51.

[8] 王秀菲,张林平.催化裂化烟气脱硫装置运行分析及建议[J].气体净化,2013(6):28-31.

[9] 刘志龙.臭氧氧化法烟气脱硝初步研究[J].炼油技术与工程,2012(9):23-25.

Flue Gas Purification Technology in FCC Unit

ZHENG Xiao-xi, ZHANG Lei

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

The existing types of FCC unit fl ue gas purifi cation process and its advantages and disadvantages were introduced, the theoretical foundation was laid for the device technical transformation.

catalytic cracking unit; fl ue gas; desulfurization; denitration

X 742.012

A

1671-9905(2015)09-0058-03

2015-07-06