Fe-0.04%C合金焊缝熔池凝固过程中枝晶生长及溶质浓度分布模拟

张 敏,李露露,徐蔼彦,李继红(西安理工大学 材料科学与工程学院,西安 710048)

Fe-0.04%C合金焊缝熔池凝固过程中枝晶生长及溶质浓度分布模拟

张敏,李露露,徐蔼彦,李继红

(西安理工大学 材料科学与工程学院,西安 710048)

基于枝晶生长的扩散界面模型,改进元胞自动机法,并结合有限差分法,综合考虑浓度场、温度场以及熔池形状,建立Fe-0.04%C(质量分数)合金枝晶生长和溶质浓度分布模型。模拟单个等轴晶的生长形貌及枝晶尖端生长速度随时间的变化关系、多个等轴晶的生长形貌和溶质浓度分布、柱状晶的生长形貌和耦合温度场后的柱状晶-等轴晶转变过程,并与实验进行对比。结果表明:取向角对枝晶形貌有一定的影响;枝晶尖端生长速度随时间的延长最后趋于稳定;熔池形状影响柱状晶生长形貌;溶质主要富集在枝晶根部及晶界处。模拟结果与实验结果吻合较好。

元胞自动机-有限元法;枝晶生长;溶质分布;温度分布

在金属凝固过程中,枝晶形貌及结构决定了材料的最终组织和性能[1],因此,要获得优质的金属铸件,掌握和控制凝固过程中的枝晶生长是至关重要的。采用传统的实验方法[2-5]来探究凝固过程的微观组织,耗时、耗资且多数情况下不能直接观察。近年来,计算机技术的发展,使人们可以采用数值模拟方法来研究金属凝固过程,这一新的研究方法弥补了传统实验方法的不足,可以更直接,更深入地探究金属凝固过程。

目前,已有多种方法用于凝固显微组织的模拟,如相场法(Phase-field)、蒙特卡罗法(Monte Carlo,简称MC)、元胞自动机法(Cellular Automaton,简称CA)、前沿跟踪法(Front Tracking)等[6-9]。其中元胞自动机法[10-12]是发展较晚但应用最广泛的一种模拟方法,这种方法在理论上基于晶粒形核和生长的物理机制,在思想上基于“概率性”思想,扩大了计算尺度,且能够显示凝固过程温度场和固、液溶质浓度变化,已成为铸造凝固过程组织模拟的有效研究方法并获得了一定成果[13-16]。由于焊接过程的复杂性,如冷速快、高温、动态以及CA法自身不完善等特点,运用CA法进行焊缝熔池凝固过程显微组织演变的模拟,尚未见成功研究结果的报道,CA法在焊接领域的应用少之又少。黄安国等[17]在2003年通过分析提出来元胞自动机模拟焊缝金属凝固的可行性及优势,并初步建立了基于CA法焊缝的凝固模型。2008年,黄国安等[18]应用CA法模拟焊缝金属晶粒择优取向与竞争长大机制,较好地反映焊缝金属凝固的特点。占小红等[19]将焊接融合线近似为折线段,应用CA法较好地模拟了Al-Cu二元合金柱状晶与等轴晶的竞争生长。张敏等[20]基于CA法实现了焊缝熔池凝固组织中Fe-C二元合金等轴晶、柱状晶向等轴晶转变(CET转变)的模拟,此模型尚未考虑到熔池形状的影响因素。实际上熔池是类圆弧状,关于特定熔池形状内枝晶形貌及溶质浓度分布的模拟少之又少。因此,本文作者结合元胞自动机法(CA法)和有限差分法(FD法),即CA-FD法,将熔池形状抽象为标准圆弧状,建立熔池模型、温度场模型、枝晶的形核和生长以及溶质的再分配和扩散模型,模拟出圆弧状熔池焊缝中心不同择优取向的单、多个等轴晶、柱状晶以及耦合温度场后柱状晶向等轴晶的转变,实现固、液相溶质浓度的分离,分析了枝晶尖端生长速度随时间的变化规律。

1 基本模型

1.1熔池模型

焊缝熔池为不规则的类圆弧状,且随着凝固的进行,熔池不断变化。为了简化模型,本研究建立理想模型,设定熔池初始半径,假设熔池形状不变。熔池内部为均匀的液相合金,外部为固相,则熔池内任意一点),(yxr表示如式(1)所示:

式中:r为距热源中心的距离;(x0,y0)为热源中心;x、y分别为求解区域的横、纵坐标。

1.2宏观温度场的FD模型

焊接热源模型的建立是焊接热过程计算的关键,不同热源模型适用不同的范围,从众多学者对焊接热过程的数值模拟研究来看,目前基于高斯分布的热源模型应用最广泛,且其计算结果与实际焊接热过程吻合性较好,因此,本研究采用高斯分布热源模型,则由热源引起的热能分布为

式中:K为能量集中系数,不同焊接方法的K值不同,本研究选用手工电弧焊,K值范围为1.2~1.4 K/cm2;η为焊接热效率,手工电弧焊焊接热效率范围为0.77~0.87;U为电弧电压;I为焊接电流;H为焊板厚度;为电弧有效加热半径。

采用FD法对热源模型的温度场进行模拟。关于焊接热传导的有限差分计算包括两种[21]:一种是稳定态热传导问题的有限差分;另一种是瞬态热传导问题的有限差分。由于焊接热源的集中性,移动性和瞬时性特点,本文作者采用瞬态热传导有限差分方程来描述熔池的温度场。

将整个求解区域划分为均匀网格系统,并假设熔池顶部绝热,熔池壁散热。则基本的偏微分方程[21]为

式中:λ为导热系数;cp为定压比热容;ρ为金属密度。

初始条件:

边界条件:

当x=0,0≤y≤L1时,

当x≠0,y=r =((x -x)2+(y-y)2)1/2时,00

式中:L1为x边的长度;hw为换热系数;T0为初始温度;Ta为周围介质温度。

1.3微观组织的CA模型

1.3.1形核和生长模型

为了更接近实际形核物理现象,本研究采用RAPPAZ等[22]和THEVOZ等[23]提出的准连续形核模型。该模型使用高斯分布函数来描述形核密度与过冷度的关系。其数学函数表示如式(7)所示:

式中:n为形核基底数;nmax为异质形核基底数;ΔTσ为标准曲率过冷度;为平均形核过冷度;ΔTN为形核密度最大时的过冷度。

本文作者借鉴陈晋[24]建立的扩散界面模型。所谓扩散界面模型,即界面存在一定的厚度,固相和液相的物理量在界面处过渡变化。形核后的晶粒在过冷度的作用下开始稳态生长,这里所说的过冷度包括3种:曲率过冷rTΔ、成分过冷cTΔ和热过冷tTΔ。

1.3.2溶质的再分配和扩散模型

溶质的再分配是枝晶生长过程中至关重要的一个环节,假定固/液界面处固相和液相的溶质浓度满足

式中:s/lc、l/sc分别为界面处固相和液相溶质的平衡浓度;k为平衡分配系数。

排出的溶质必然会导致枝晶周围液相溶质浓度升高,出现较大的浓度梯度,促进溶质的扩散,最后均匀地分配到相邻的液相元胞之中。实际上,溶质的扩散包括液相中的扩散、固相中的扩散以及固液界面上的扩散。这3种扩散同时发生,相互影响。为了简化模型,本次模拟假设扩散只发生在液相中。其数学表达式[25]如式(9)所示:

式中:lc为所计算液相元胞中液相溶质浓度;lD为液相扩散系数;t为时间。

为使过冷熔体中的枝晶稳态生长,则需保证界面前沿溶质扩散和热扩散足够充分,本模型设置边界条件为恒定值c0,则远离枝晶生长界面处,熔体仍保持原始成分。

关于时间步长的选取,受到一定条件限制,首先扩散方程的求解采用显示差分格式,根据离散方程的稳定性条件得到的时间步长。同时,还要满足CA法的规定,因此,时间步长dt根据式(10)确定:

式中:dx为网格尺寸;Vmax为在该时间步长内界面网格的最大生长速率。

2 实验

本次实验选用碳含量在0.04%左右的低碳钢,焊接材料不添加微合金元素,采用手工电弧焊的方法进行焊接。试验中涉及的焊接工艺参数为:焊接电流130 A,焊接电压25 V,焊条直径4mm。焊后经过切割、磨样等工序后,采用金相显微镜观察试样焊缝位置的微观组织。

3 模拟结果与讨论

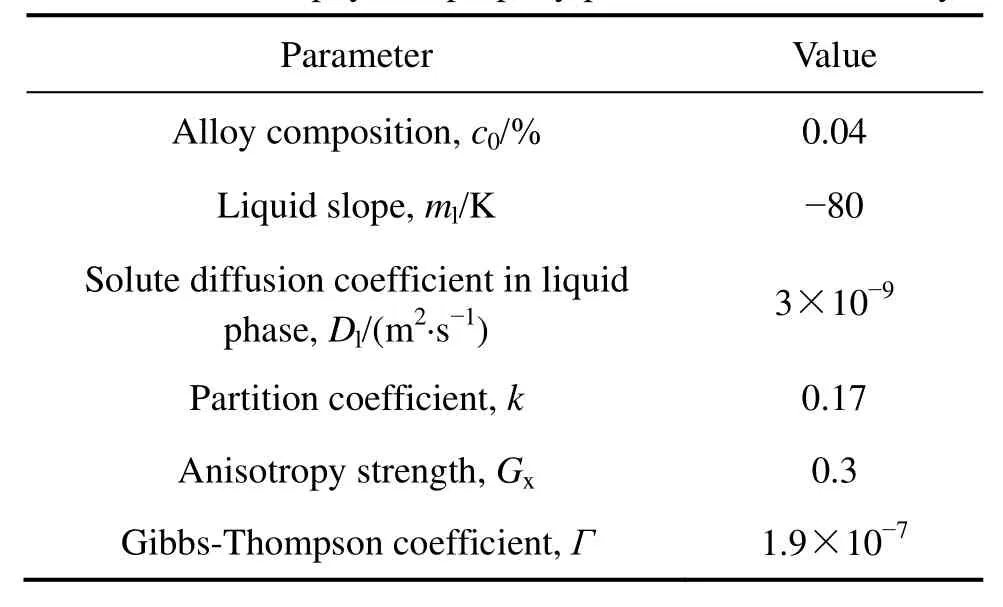

通过对凝固理论的研究和适当的简化,建立枝晶生长数值模型,并选取碳含量为0.04%的Fe-C合金作为模拟对象,将模拟区域划分为400×800个矩形网格单元进行计算。模型所用到的物性参数如表1所列。

表1 Fe-C合金热物性参数Table 1 Thermo-physical property parameters of Fe-C alloy

3.1单个等轴晶生长模拟

图1(a)~(c)所示为具有不同择优取向的单枝晶形貌。对比3个方向的枝晶形貌发现,不同择优取向的二次枝晶形貌差别很大;生长时间相同的前提下,择优方向为45°的等轴晶,其二次枝晶比其他两个方向的生长慢。主要是网格各向异性引起的,还需进一步改进模型来减少网格各向异性对枝晶形貌的影响。

由图1(d)中枝晶尖端生长速度与时间的关系曲线可见,在枝晶生长初期,尖端速度较大,随着时间的延长,尖端速度迅速下降,到某一时刻之后,就会趋于恒定值,上下波动小于0.1mm/s。其原因是枝晶生长初期,在过冷度作用下,枝晶快速生长,随着生长的进行,排出的溶质富集在液固界面前沿,从而抑制枝晶尖端的生长。当界面排出的溶质速度与溶质向外围液相中扩散的速度达到平衡时,枝晶尖端生长速度就会趋于恒定值。

图1 Fe-0.04%C合金不同择优方向单枝晶形貌以及生长速度与时间的关系Fig.1 Single dendrite morphologies of different preferred directions of Fe-0.04%C:(a)0°;(b)30°;(c)45°;(d)Relationship between dendrite tip growth velocity and time

3.2多晶粒等轴晶生长模拟

模型设定时间步长1×10-6s。图2所示为Fe-0.04%C合金在t=0.003 s和t=0.005 s时刻多晶粒等轴晶的生长形貌、固相溶质浓度和液相溶质浓度的分布。在凝固过程中,假定整个熔池是等温的,且以20 K/s的恒定速度冷却。

图2(a)和(b)所示为多晶粒等轴晶的生长形貌。由图2(a)可以看出,在枝晶生长初期,所有晶粒都沿着各自的择优方向生长,一次枝晶臂生长较快,部分晶粒在垂直方向上分枝出二次枝晶。随着凝固的进行,晶粒快速生长,一次枝晶相遇几乎停止生长,大量的二次和三次枝晶迅速生长并粗化,晶粒间相互制约,竞争生长,形成不对称结构,如图2(b)所示。

图2(c)和(d)所示为不同时刻固相溶质浓度分布,右侧衬度条则表示溶质浓度值。由图2(c)和(d)可以明显看出,一次枝晶臂中固相溶质浓度增高,且逐渐趋于稳定值,二次、三次枝晶臂溶质浓度高于一次枝晶臂的。在凝固初期,溶质富集在二次枝晶臂根部,并随着二次枝晶的生长,浓度逐渐降低,原因在于根部枝晶臂间相互交错形成的网状空隙阻碍了溶质的扩散,而枝晶尖端溶质可以很快扩散到周围液相中。随着凝固的进行,晶粒相互接触,间隙中富集的溶质最终形成固相,溶质富集程度并不严重。

图2(e)和(f)显示溶质富集的区域主要集中在枝晶臂包围的区域,且区域越小,富集程度越高,最终出现晶界偏析。

3.3柱状晶生长模拟

图3所示为不同时刻柱状晶形貌及实验观察的显微组织,时间步长为1×10-3s。由图3可看出,柱状晶生长初期,熔池壁上大量生核,这些晶核迅速生长并相互接触,从而形成细等轴晶。随后,界面前沿不稳定的晶粒转而以枝晶状延伸生长,处于有利位置的枝晶优先向内伸展,并抑制相邻枝晶。在逐渐淘汰掉不利位置晶体的过程中就发展形成柱状晶时发现,熔池底部的柱状晶比熔池边缘的柱状晶密集,且枝晶臂更细,主要是圆弧状熔池形状的影响。与实验照片对比发现,模拟结果与实验结果吻合较好,但熔池壁两侧计算的柱状晶在生长方向上与实验结果存在差异,仍需改进模型。

3.4耦合温度场后柱状晶向等轴晶生长的模拟

在以往研究中,显微组织模拟过程假定温度场恒定或均匀线性变化。而实际上,焊缝熔池中的温度场呈阶梯状变化,从而影响了枝晶的生长形貌。为了真实地得到焊缝熔池凝固微观组织的变化特点,本次模拟将变化的温度场与柱状晶向等轴相转变(Columnar-toequiaxial transition, CET)相耦合。图4所示为CET的温度场和枝晶形貌,图5所示为固液相溶质浓度分布。

图4(a)为耦合的宏观温度场,右侧衬度条表示温度值。由图4(a)可以看到,焊缝中心温度最高,靠近熔池边缘,温度逐渐降低,形成温度梯度,这是熔池边缘散热的原因。并且由于熔池边缘比熔池内部散热快,在熔池内部的温度梯度较小,越靠近熔池壁,温度梯度越大。

对比图4(b)和(c)可见,熔池形状主要影响了柱状晶的择优长大,对内部等轴晶形貌几乎无影响。金属凝固理论认为,柱状晶生长时,其主轴具有严格的结晶位向。在圆弧熔池边界,母材晶粒是各向异性的,当柱状晶主轴的结晶位向正好与母材晶粒的相匹配时,自然就有利于其成长。而矩形熔池边界母材晶粒结晶位向相同,不能合理说明柱状晶的择优生长,与凝固理论不符。

图3 Fe-0.04%C合金在不同时刻柱状晶形貌Fig.3 Columnar grains morphologies of Fe-0.04%C at different time:(a)t=0.1 s;(b)t=0.3 s;(c)t=0.5 s;(d)Weld microstructure

图5所示分别为固相溶质浓度和液相溶质浓度分布,右侧衬度条表示溶质浓度。由图5可以看出,表面细晶粒区的固相溶质浓度最低,随着柱状晶的生长逐渐增高,主要富集在一次枝晶末端和二次枝晶间。同样,等轴晶的枝晶尖端和二、三次枝晶间的固相溶质浓度偏析程度最大。柱状晶根部和等轴晶根部有液

相溶质富集,而枝晶尖端液相溶质浓度较低,且柱状晶根部溶质的富集程度要高于等轴晶根部的。主要原因在于枝晶根部的溶质受到枝晶臂的阻碍不易扩散到

熔池中,就会形成溶质富集区,又由于熔池壁散热较熔池中心快,凝固时排出的溶质更多,所以柱状晶根部溶质富集程度高于等轴晶根部的。

图4 Fe-0.04%C合金CET的温度场和枝晶形貌Fig.4 Temperature field and dendrite morphologies of CET of Fe-0.04%C:(a)Temperature field;(b)Dendrite morphology of arc weld pool;(c)Dendrite morphology of rectangular weld pool

图5 Fe-0.04%C合金CET的溶质浓度分布Fig.5 Solute concentration distribution of CET of Fe-0.04%C:(a)Solid concentration distribution;(b)Liquid concentration distribution

4 结论

1)模拟了不同择优取向的单、多个等轴晶枝晶生长形貌和溶质浓度分布。在凝固初期,枝晶尖端生长速度会迅速下降,当到某一时刻之后,就会趋于稳定值生长,速度变化不超过0.1mm/s;取向角不同,枝晶形貌有很大差别,溶质浓度主要分布在枝晶臂末端以及晶粒间接触形成的晶界上。

2)再现了不同时刻柱状晶生长形貌,生长初期表面细晶粒区形成小凸起,竞争生长逐渐明显,处于有利位置的枝晶快速伸向液相区生长,随着时间的延长,竞争逐渐减小,最后趋于稳定生长,晶粒数目也逐渐减少,且由于熔池形状的影响,熔池底部柱状晶比熔池两侧更加细密,与理论预测以及实验结果吻合较好。

3)将变化的温度场和CET过程耦合,可见熔池中心温度呈阶梯状分布,本模型枝晶生长形貌较本文作者原先模型更符合凝固理论,以及溶质主要富集在枝晶根部,且柱状晶根部浓度高于等轴晶的,更接近实际凝固条件。

REFERENCES

[1] 周尧和, 胡壮麒, 介万奇.凝固技术[M].北京:机械工业出版社, 1998:1-8.ZHOU Yao-he, HU Zhuang-qi, JIE Wan-qi.The technology of solidification[M].Beijing:China Machine Press, 1988:1-8.

[2] RAMANI A, BECKERMANN C.Dendrite tip growth velocities of settling NH4Cl equiaxed crystals[J].Scripta Materialia, 1997, 36(6):633-638.

[3] BECKERMANN C, LI Q, TONG X.Microstructure evolution in equiaxed dendritic growth[J].Science and Technology of Advanced Materials, 2001, 2(1):117-126.

[4] LI Q, BECKERMANN C.Modeling of free dendritic growth of succinonitrile-acetone alloys with thermosolutal melt convection[J].Journal of Crystal Growth, 2002, 236(1/3):482-498.

[5] BOETTINGER W J, CORIELL S R, GREER A L.Solidification microstructures:Recent developments, future directions[J].Acta Materialia, 2000, 48(1):43-70.

[6] 丁恒敏.铸造合金的微观组织模拟—几种方法关键技术的研究[D].武汉:华中科技大学, 2005:36-61.DING Heng-min.Research on the key techniques of the micro—Modeling of casting alloys structure for solidification[D].Wuhan:Huazhong University of Science and Technology, 2005:36-61.

[7] 占小红.Ni-Cr二元合金焊接熔池枝晶生长模拟[D].哈尔滨:哈尔滨工业大学, 2008:7-18.ZHAN Xiao-hong.Simulation of dendritic grain growth in weld pool of Ni-Cr binary alloy[D].Harbin:Harbin Institute of Technology, 2008:7-18.

[8] 袁训锋, 丁雨田.相场法模拟强各向异性作用下二元合金枝晶生长[J].中国有色金属学报, 2011, 21(9):2216-2222.YUAN Xun-feng, DING Yu-tian.Phase-field simulation of dendrite growth for binary alloy with strong anisotropy[J].The Chinese Journal of Nonferrous Metal, 2011, 21(9):2216-2222.

[9] QIN R S, WALLACH E R, THOMASON R C.A phase-field model for the solidification of multicomponent and multiphase alloys[J].Journal of Crystal Growth, 2005, 279(1/2):163-169.

[10] 张航, 许庆彦, 史振学, 柳百成.DD6高温合金定向凝固枝晶生长的数值模拟研究[J].金属学报, 2014, 50(3):345-354.ZHANG Hang, XU Qing-yan, SHI Zhen-xue, LIU Bai-cheng.Numerical simulation of dendrite grain growth of DD6 superalloy during directional solidification process[J].Acta Metallurgica Sinica, 2014, 50(3):345-354.

[11] REUTHER K, RETTENMAYR M.Perspectives for cellular automata for the simulation of dendritic solidification- A review[J].Computational Material Science, 2014, 95:213-220.

[12] 张红伟, NAKAJIMA K, 王恩刚, 郝冀成.Al-Si合金宏观偏析、凝固组织演变的元胞自动机-控制容积法耦合模拟[J].中国有色金属学报, 2012, 22(7):1883-1895.ZHANG Hong-wei, NAKAJIMA K, WANG En-gang, HAO Ji-cheng.Numerical simulation on dendrite growth process of Mg alloy using cellular automaton method based on probability capturing model[J].The Chinese Journal of Nonferrous Metal, 2012, 22(7):1883-1895.

[13] 张林, 王元明, 张彩碚.Ni基耐热合金凝固过程的元胞自动机方法模拟[J].金属学报, 2001, 37(8):882-888.ZHANG Lin, WANG Yuan-ming, ZHANG Cai-bei.Modelling solidification process for nickel-based superalloy by cellular automata[J].Acta Metallurgica Sinica, 2001, 37(8):882-888.

[14] 严卫东, 杨爱民, 刘汉武, 刘林.K4169高温合金凝固晶粒组织的计算机模拟[J].特种铸造及有色合金, 2002(4):26-28.YAN Wei-dong, YANG Ai-min, LIU Han-wu, LIU Lin.The solidification grain organization for K4169 high temperature alloy by computer simulation[J].Special Casting and Nonferrous Alloys, 2002(4):26-28.

[15] CANDIN C A, DESBIOLLES J L, RAPPA M.Three dimensional finite element-cellulare automation model for the prediction of solidification grain structures[J].Metallurgy Materials Transaction.1999, 30(2):3153-3165.

[16] CHEN Shou-dong, CHEN Jing-chao.Simulation of microstructures in solidification of aluminum twin-roll casting[J].Transactions of Nonferrous Metals Society of China, 2012, 22(6):1452-1456.

[17] 黄安国, 王永生, 李志远.焊缝金属凝固元胞自动机模型的研究[J].焊接技术, 2003, 32(6):13-15.HUANG An-guo, WANG Yong-sheng, LI Zhi-yuan.The research of cellular automata model during weld metal solidification[J].Welding Technology, 2003, 32(6):13-15.

[18] 黄安国, 余圣甫, 李志远.焊缝金属凝固组织元胞自动机模拟[J].焊接学报, 2008, 29(4):45-48.HUANG An-guo, YU Sheng-fu, LI Zhi-yuan.The cellular automata simulation of weld metal solidification organizations[J].Journal of Welding, 2008, 29(4):45-48.

[19] 占小红, 魏艳红, 马瑞.Al-Cu合金凝固枝晶生长的数值模拟[J].中国有色金属学报, 2008, 18(4):710-716.ZHAN Xiao-hong, WEI Yan-hong, MA Rui.Numerical simulation of dendritic grain growing during Al-Cu alloy solidification[J].The Chinese Journal of Nonferrous Metal, 2008, 18(4):710-716.

[20] 张敏, 汪强, 李继红, 李琳.焊接熔池快速凝固过程的微观组织演化数值模拟[J].焊接学报, 2013, 34(7):1-4.ZHANG Min, WANG Qiang, LI Ji-hong, LI Lin.Numerical simulation of the microstructure evolution during rapid solidification process of weld pool[J].Journal of Welding, 2013, 34(7):1-4.

[21] 武传松.焊接热过程与熔池形态[M].北京:机械工业出版社, 2007:54-80.WU Chuan-song.Welding thermal process and molten pool shape[M].Beijing:China Machine Press, 2007:54-80.

[22] RAPPAZ M, THEVOZ P H.Solute diffusion model for equiaxed dendritic growth:Analytical solution[J].Acta Metallurgica, 1987, 35(12):2929-2933.

[23] THEVOZ P H, DESBIOLLES J L, RAPPAZ M.Modeling of equiaxed microstructure formation in casting[J].Metall Trans, 1989, 20(2):311-322.

[24] 陈晋.基于胞元自动机方法的凝固过程微观组织数值模拟[D].南京:东南大学, 2005:17-31.CHEN Jin.Numerical simulation on solidification microstructures using cellular automaton method[D].Nanjing:Southeast University, 2005:17-31.

[25] 朱鸣芳, 陈晋, 孙国雄.枝晶生长的数值模拟[J].金属学报, 2005, 41(6):583-587.ZHU Ming-fang, CHEN Jin, SUN Guo-xiong.Numerical modeling of dendritic growth[J].Acta Metallurgica Sinica, 2005, 41(6):583-587.

(编辑李艳红)

Simulation of dendritic growth and solute concentration distribution during solidification process of Fe-0.04%C alloy weld molten pool

ZHANG Min, LI Lu-lu, XU Ai-yan, LI Ji-hong

(School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

Based on the diffusive interface model of dendritic growth, a new model of dendrite growth and solute concentration distribution of Fe-0.04%C (mass fraction)alloy was developed by the improved cellular automaton method, combined with the finite difference method, considered concentration field, temperature field and the shape of molten pool.This model simulated the growth morphologies of a single equiaxial crystal, the relationships between dendrite tip growth and time, multiple equiaxial crystals growth morphologies and solute concentration distribution, the growth of columnar crystal, columnar-to-equiaxed transition after coupling temperature field, and compared with the experimental results.The results indicate that the orientation angles have certain influence on dendrite morphologies, the dendrite tip growth rate tends to be stable with the extension of time in the end, the shape of molten pool influences the growth morphologies of columnar crystals, the solute concentrate in the dendrite roots and grain boundaries.The simulation results are in accord with the experimental ones well.

cellular automaton-finite difference method;dendrite growth;solute distribution;temperature distribution

TG402;TG113.12

A

1004-0609(2015)10-2854-09

国家自然科学基金资助项目(51274162);国家高技术研究发展计划资助项目(2013AA031303)

2014-10-20;

2015-08-07

张敏,教授,博士;电话:029-82312205;E-mail:zhmmn@xaut.edu.cn