航空发动机机匣同轴度的测量与调整

王晓梅,张春青

(沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

0 引言

振动是导致航空发动机返厂排故及修后无法正常交付出厂的常见故障,几乎在所有型号航空发动机上都发生过,并且发生于其整个使用过程中,是长期制约航空发动机发展的主要故障之一[1]。发动机转静子碰摩、转子不平衡量过大以及支承轴承松动等都是发动机振动诱发因素,其中,由于发动机机匣同轴度不合格而导致其转静子碰摩而发生振动故障,约占发动机故障总数的60%。引起发动机机匣同轴度不合格因素非常多,发动机工况复杂及机件磨损是主要影响因素,但转静子间装配间隙过小、机件装配过程中清理不仔细、甚至不同操作者测量手法、读表误差等外在因素也是诱发机匣同轴度不合格的客观原因。

本文针对发动机机匣同轴度不合格的调整及修复技术开展论证研究工作,制定控制措施,满足发动机工作可靠性。

1 发动机结构特点

某型发动机机匣同轴度由支点同轴度和静子机匣同轴度2大部分组成。发动机支点同轴度又分3段保证,即低压涡轮后支点相对高压压气机前支点的发动机机匣同轴度、中介机匣小同心度及低压前支点相对低压后支点的压气机静子组件支点跳动。

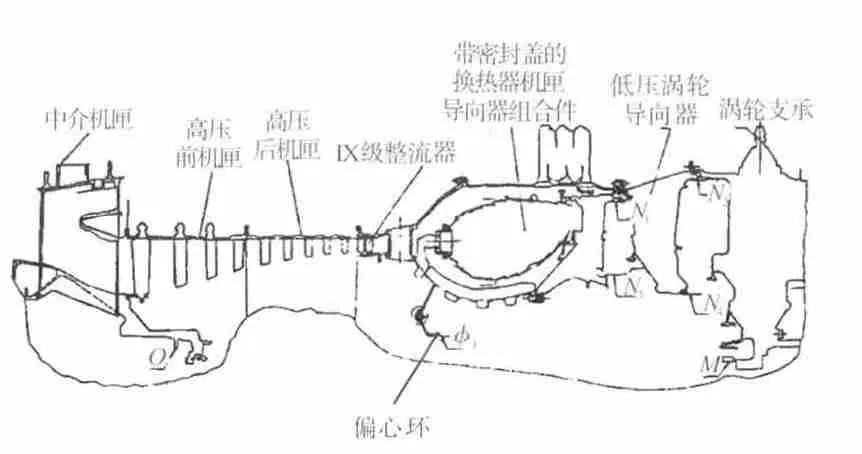

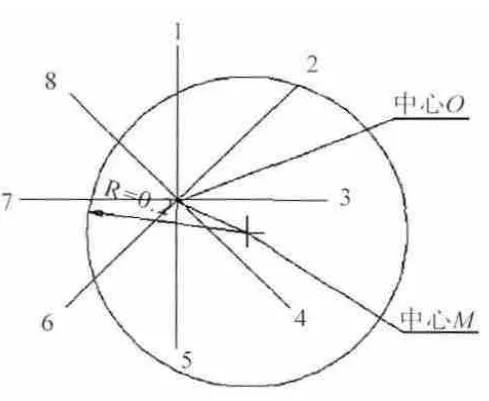

以位于涡轮支承组件内的低压涡轮后支点对中介机匣组件内的高压前支点的跳动为例,阐述发动机机匣同轴度的检测机理[2]。发动机机匣同轴度测量表面如图1所示。该检测通过测量手段,调整和控制低压涡轮后支点轴承安装座内表面M 中心相对高压压气机转子前支点轴承安装座内表面O 的中心偏移;调整和控制低压涡轮导向器蜂窝插件表面和封严篦齿表面N2、N4、高压涡轮导向器嵌入件表面和漩流器凸峰表面N1、N3及偏心环密封盖封严篦齿表面Ф1相对发动机理论中轴线的相对跳动量。

图1 发动机机匣同轴度测量表面

2 同轴度测量原理

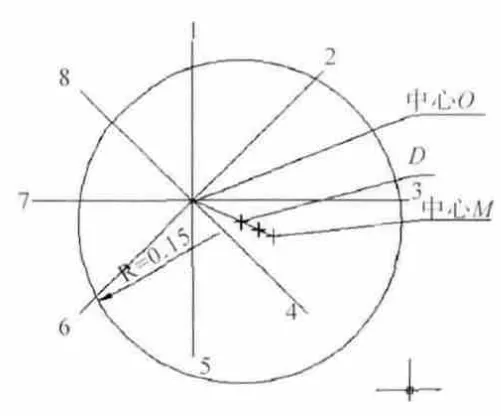

某型发动机机匣同轴度是以中介机匣为基准,模拟发动机工作状态,依次将高压静子组件、9级整流器、带偏心环密封盖及高压涡轮导向器的换热器机匣组件、低压涡轮导向器和涡轮支承组件依次逐级竖直地安装在测量夹具上,分别拧紧固定后,周向均布8点测量M、N2、N4、N1、N3及Ф1表面跳动值。

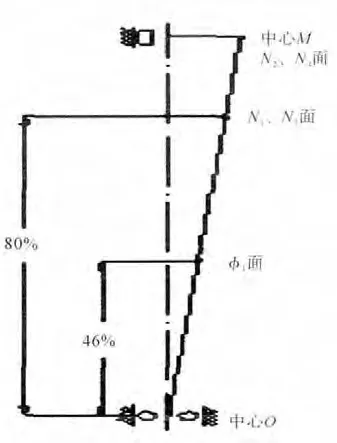

同轴度测量原理如图2所示。中介机匣内中心点O 与涡轮支承内中心点M 所形成轴线即为发动机的实际中轴线,保证M 与O 的同心度即可满足发动机机匣同轴度的要求。以中介机匣O 面为基准(测具基准),根据各测量面在中轴线方向上距O、M 支点的距离,对发动机实际中轴线进行理论划分。实测要求涡轮支承轴承座M 面跳动相对基准O 的中心偏移量不大于0.2mm;N2、N4的偏心量以M 点为中心,偏移不大于0.2mm;N1、N3的偏心量以O 到M 距离的80%为中心,偏移不大于0.2mm。考虑转子下沉等诸多因素影响,偏心环Ф1的中心点位于中心轴向上距离点O 的距离约为O 到M 点距离的46%左右,Ф1的偏心量以M 点实际偏移量的46%为中心,且该截面的实际中心位于发动机轴线基础上再下移0.2±0.05 mm,且偏移不大于0.15 mm范围内。

图2 同轴度测量原理

3 同轴度测量分析

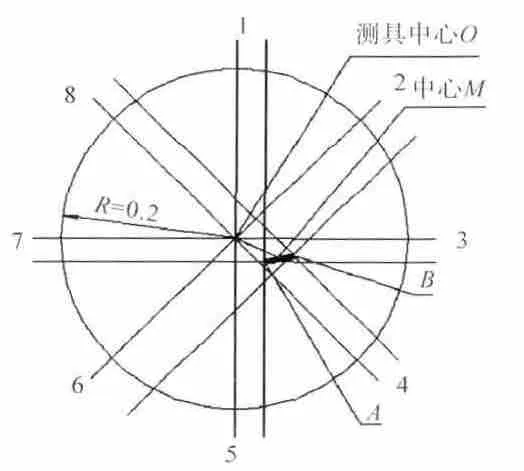

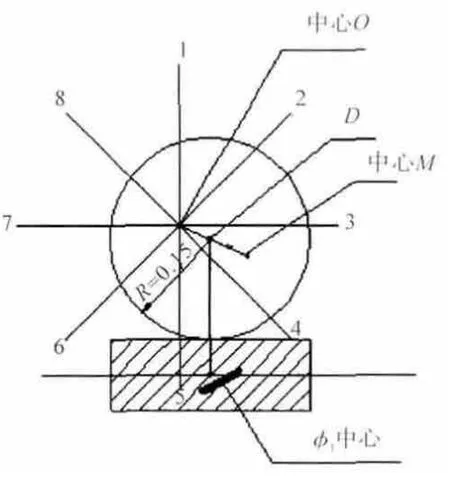

在专用测具上,分别以机匣各测量面的理论装配上刻线对表确定测量零点,依次测得各表面的8点实际跳动值,其中1、3、5、7点的坐标值确定点在空间XY 坐标系下的1个坐标点,2、4、6、8点坐标值确定理论空间与XY 坐标系相差45°的同原心坐标系X1Y1下的另1个坐标点。以1 台发动机数据为例:实测涡轮支承M 面1、3、5、7点跳动值为0.06、0.35、0.16、0.26,对1、5点,3、7点数据分别取差值除以2计算出点的具体位置数值,该点空间方向则偏向数据大的一侧,即M 点在Y 轴上的偏移量为(0.16-0.06)/2=0.05 mm,方向偏下(5点方向);在X 轴上的偏移量为(0.35-0.26)/2=0.045mm,方向偏左(3点方向)。由这2个数值得到XY 坐标系下的1个点A。同理,由2、4、6、8点的跳动值可计算出X1Y1坐标系下的另1个点B。在空间平面内,2个相差45°的同原心坐标系上,连接2个点A、B,取A、B2点连线中点即为M面的实测中心,根据设计图纸要求,涡轮支承轴承安装座中心位置如图3所示。从图中可见,M 面实测中心到基准中心O 距离不大于0.2mm,且AB 线段不长于0.04mm。

按组件装配顺序依次倒序分解,分下涡轮支承组件,测量N2、N4表面相对跳动量;分下低压涡轮导向器组件,测量N1、N3表面及Ф1表面的相对跳动量,分别计算空间点坐标值,确定各表面的偏移量。根据设计图纸要求,N2、N4面中心位置如图4所示。从图中可见,N2、N4的实测中心相对M 面实测中心偏移不大于0.2mm。N1、N3面中心位置如图5所示。从图中可见,N1、N3的实测中心相对C点偏移不大于0.2mm。并且,N1、N2线长不超过0.15mm,N3线长不超过0.08 mm,N4线长不超过0.13mm。

图3 涡轮支承轴承安装座中心位置

图4 N2、N4面中心位置

装0组偏心环时Φ 面中心偏移量位置如图6所示。从图中可见,偏心环的装配首先选取“0组”偏心环以确定Ф1表面中心点位置,设计图纸要求Ф1面实测中心相对D 点的偏移不大于0.15mm,且线长不超过0.08mm。

合格的偏心环Ф1面中心偏移量位置如图7所示。从图中可见,考虑转子下沉因素,对于偏移量不合格的偏心环通过调整偏心环上定位孔装配位置和更换偏心环组别的方法,保证Ф1面实测中心在竖直方向上比D 点低0.2±0.05mm,水平方向偏移不超过0.15 mm,且线长不超过0.08mm。

图6 装O组偏心环时Φ 面中心偏移量位置

图7 合格的偏心环Ф1面中心偏移量位置

4 同轴度不合格常见故障排除

4.1 机匣同轴度不合格常见故障

(1)M 点中心不在规定范围内;

(2)表面N1、N2、N3、N4和Ф1线长超出规定值;

(3)表面N1、N2、N3、N4和Ф1点的中心不在规定范围内。

4.2 人为因素误差排除

以上3种常见故障排除首先考虑各大组件间的装配误差,排除各安装边间装配间隙和紧固螺钉的拧紧力不均衡等问题[3]。具体操作步骤:卸开机匣安装边之间的连接紧固螺钉,机匣壳体各结合安装边应清洁,无划痕、压伤及任何机械损伤,故障排除后重新装配进行机匣同轴度检查[4]。

4.3 表面N1、N2、N3、N4及Ф1线长故障排除

排除人为因素导致的误差,针对各测量表面线超长故障,通过机械方法修磨对应机匣耐磨层的磨损表面,在设计图纸要求范围内,调整相应测量表面的跳动值来调整各表面的线长,保证同轴度检测精度要求[5]。

4.4 表面Ф1中心点超出故障排除

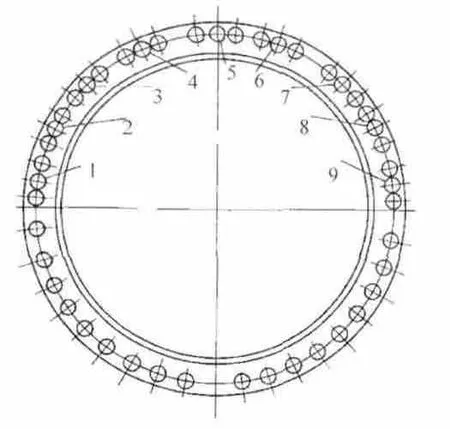

偏心环结构如图8所示。从图中可见,偏心环分5个组别,其中0组偏心环只有1个定位孔(第5孔),其余组别的偏心环有9个定位孔,每个定位孔组别间的偏心量变化都有一定规律。每组偏心环的第5孔为基准孔,0组偏心环无偏心量,其余4组偏心环之间相差0.1mm,且同一组别的偏心环选择不同定位孔均可轻微改变Ф1点中心位置,这样针对Ф1点中心不在规定范围内故障,通过转动偏心环变换定位孔装配位置或更换偏心环组别可调整Ф1点的中心位置,保证同轴度精度要求。

图8 偏心环结构

5 同轴度不合格深度修理

针对M 点中心不在技术要求范围内;表面N1、N2、N3、N4中心点不在规定范围内,且各测量面中心点呈现偏向一侧或散乱分布等复杂情形时,需根据发动机实际状态,分析机匣组件各表面中心点的位置变换关系,制定进一步深度修理方案。

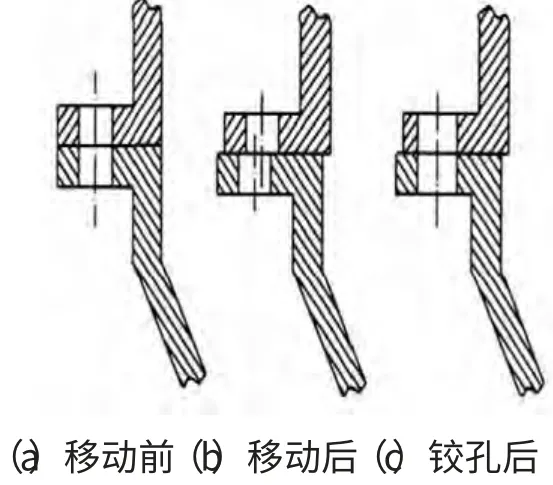

5.1 位移铰孔

针对M 点中心不在规定范围内,表面N1、N3、N2、N4中心点偏移方向基本与M 点偏移一致时,采取位移铰孔方法修复故障效果最好[6]。通过施加外力,使空空换热器机匣与燃烧室机匣结合安装边处产生轻微位移,将安装边上精密螺栓孔重新组合铰孔扩大,换装加大组别的精密螺栓固定。精密螺栓孔变化和非精密螺栓孔变化分别如图9、10所示。精密定位螺栓分6个组别,每组相差0.1mm,根据实际装配情况,机匣安装边孔径允许最大到Φ6.7。

图9 精密螺栓孔变化

图10 非精密螺栓孔变化

采取移动空空换热器机匣调整M 面中心点的方法,对低压涡轮导向器N2和N4面中心点的偏移量变化影响较大,而高压涡轮导向器N1和N3中心相对变化很小(不超过0.1mm),偏心环Ф1面的中心点基本不会改变。

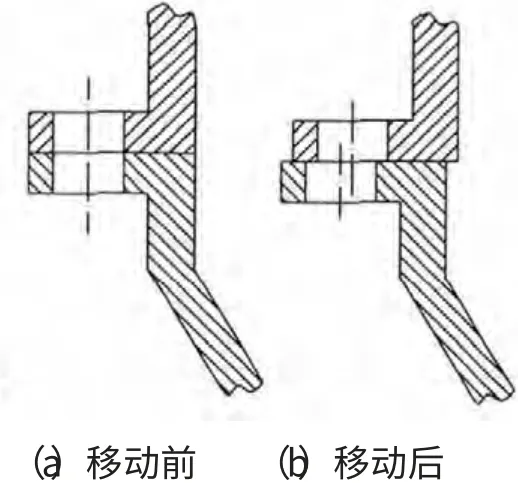

5.2 铰非定位螺栓孔

铰非定位螺栓孔的修理方法仅在空空换热器机匣安装边上的精密螺栓定位孔已达到最大组别,且采用其他修理工艺无法保证机匣同轴度技术要求前提下实施的1种深度修理工艺。具体操作方法与机匣位移铰孔实施方案基本一致,判断出机匣位移方向后,取空空换热器机匣安装边上圆周均布的18个非精密螺栓孔,将孔径由原Φ6.5扩铰到Φ6.7,使其成为精密定位螺栓孔。

此种修理方案有风险,但是针对延寿发动机机匣同轴度不合格修理方法的补充,此方法的应用大大降低了发动机修理成本。

5.3 车加工中介机匣安装边端面

针对机匣同轴度的各测量面中心点散乱分布并且M 点偏离过大,无法通过位移铰孔修复故障时,对高压静子后机匣安装边端面、中介机匣安装边端面进行针对性的跳动及尺寸检查,准确记录各安装边圆周8点跳动值,以此数据为基础,分析各测量面中心点的变化及分布规律,在保证安装边最小壁厚2.88mm条件下,对中介机匣安装边端面进行局部车加工,加工后允许安装边局部保留有没加工到的痕迹。此种修理方案是迫使发动机后部机匣组件装配后产生轻微倾斜,进而迫使涡轮支承的轴承座中心M 点与各测量面中心点集中产生位移,再通过辅助调整措施满足机匣同轴度检测技术要求。

中介机匣安装边的去除量非常有限,采用此修理方案满足发动机机匣同轴度检测要求风险大,在充分分析和论证条件下,按此方案修理合格的高寿发动机出厂使用效果良好。

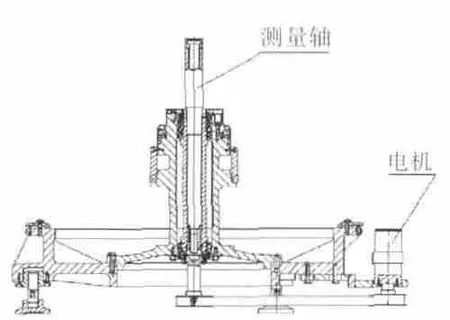

6 测量设备改进

发动机机匣同轴度的早期测具是手动摇臂旋转转轴,皮带传动。实测数据后,人工记录并绘制测量面中心点位置图。由于发动机机匣组件立式放置,测量位置相对较高,测量工作至少需2人配合共同完成。在测量过程中,人工摇转摇臂旋转轴存在转动不均匀、测量点控制不准确、被测数据不稳定问题;测量数据人工抄录计算,手动制表易出现人为低级的综合性误差,影响发动机同轴度故障判定及修复的准确率。新结构同轴度测具底座如图11所示,从图中可见,在原工装基础上将电机与摇臂转轴相连,电机的另一端则连在由电脑控制的主机上,通过专用控制软件,接通电源,测量轴按专用程序均匀转动;测量表杆装上数显指示表与电脑相连,测量头直接伸到预测量位置,电机转动直接记录测量数据,并同步绘出被测量面中心点位置图。

采用电动设计结构测具测量方案,1人便可操作整个测量过程,省时省力,测量准确,出图准确率高,大大缩短了发动机同轴度测量及同轴度不合格的判断及修复周期。

图11 新结构同轴度测具底座

7 总结

(1)造成机匣同轴度不合格的因素很多,人为因素引起的约占故障总数的70%~80%。利用新结构电动测具测量发动机机匣同轴度,排除人为干扰因素,提高检测精度,大大缩短同轴度测量和故障判定修复周期。

(2)针对发动机机匣同轴度不合格故障,更换偏心环、机匣位移铰孔排故方案各有利弊。通过故障特征分析确定排故方案,有效地保证了发动机装配质量。

(3)在发动机装配过程中增加上述控制措施,可大幅度提高发动机试车合格率。

(4)车加工机匣安装边修复工艺属于破坏性技术修复,风险性大,仅可用于延寿和高寿发动机同轴度不合格的试验修复。

[1]可成河,巩孟祥,宋文兴.某型发动机整机振动故障诊断分析[J].航空发动机,2007,33(1):24-26.KE Chenghe,GONG Mengxiang,SONG Wenxing.Fault diagnosis analysis of an aeroengine vibration[J].Aeroengine,2007,33(1):24-26.(in Chinese)

[2]栾艳华.某型航空发动机机匣同轴度测量[J].航空发动机,2012,38(1):44-46.LUAN Yanhua.Casing coaxiality measurement for an aeroengine[J].Aeroengine,2012,38(1):44-46.(in Chinese)

[3]刘永泉,王德友,洪杰,等.航空发动机整机振动控制技术分析[J].航空发动机,2013,39(5):1-8.LIU Yongquan,WANG Deyou,HONG Jie,et al.Analysis of whole aeroengine vibration control technology[J].Aeroengine,2013,39(5):1-8.(in Chinese)

[4]姜伟,曹福泉,王伟,等.装配试车技术[M].北京:科学出版社,2002:147-149.JIANG Wei,CAO Fuquan,WANG Wei,et al.An assembly test technology[M].Beijing:Science Press 2002:147-149.(in Chinese)

[5]王德友.旋转机械转静子碰磨振动特性[J].航空发动机,1998,24(2):36-41.WANG Dengyou.Vibration features from rubbing between rotor and stator of rotation machinery [J].Aeroengine,1998,24(2):36-41.(in Chinese)

[6]王聪梅,崔荣繁,蒋洪权,等.机匣制造技术[M].北京:科学出版社,2002:67-69,117-118.WANG Congmei,CUI Rongfan,JANG Hongquan,et al.Casing manufacturing technology [M].Beijing:Science Press 2002:67-69,117-118.(in Chinese)

[7]张伟.航空发动机[M].北京:航空工业出版社,2008:432-433.ZHANG Wei.Aeroengine[M].Beijing:Aviation Industry Press,2008:432-433.(in Chinese)

[8]庞为,白汉武,陈克杰,等.燃气轮机原理、结构与应用[M].北京:科学出版社,2002:571-573.PANG Wei,BAI Hanwu,CHEN Kejie,et al.Principle structure and application of gas turbines[M].Beijing:Science Press,2002:571-573(in Chinese)

[9]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:53-557.CHENG Guang.Structural design analysis of aeroengine[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2006:553-557.(in Chinese)

[10]邓明.航空燃气涡轮发动机原理与构造[M].北京:国防工业出版社,2008:16-17.Deng Ming.Theory and structure of aero gas turbine engine[M].Beijing:National Defense Industrial Press,2008:16-17.(in Chinese)

[11]晏砺堂.航空燃气轮机振动和减振[M].北京:国防工业出版社,1991:27-102.YAN Litang.Vibration and vibration reduction of aero gas turbine[M].Beijing:National Defense Industry Press,1991:27-102.(in Chinese)

[12]符娆,张群岩,赵述元.航空发动机转静子碰摩故障信号用小波分析的方法检测盒分析[J].噪声与振动控制,2012(1):124-127.FU Rao,ZHANG Qunyan,ZHAO Shuyuan.Detection and analysis of aeroengine rotor-stator rubbing trouble using wavelet analysis[J].Noise and Vibration Control,2012(1):124-127.(in Chinese)

[13]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005:280-282.ZHANG Baocheng.Experiment and testing technology of aeroengine[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2005:280-282.(in Chinese)

[14]岳国金,晏砺堂,李其汉.转子碰摩的振动特征分析[J].航空学报,1990,11(10):499-502.YUE Guojin,YAN Litang,LI Qihan.Vibration features analysis of rubbing rotors[J].Acta Aeronautica et Astronautica Sinica,1990,11(10):499-502.(in Chinese)

[15]孙海东,傅强.航空发动机振动检测研究[J].机械设计与制造,2007(2):127-129.SUN Haidong,FU Qiang.Research on vibration monitoring of aeroengine [J].Machinery Design and Manufacture,2007(2):127-129.(in Chinese)