催化柴油管式液相加氢反应动力学模型

杨金良,李 华,,曾志煜,翁惠新,王基铭3,

1.华东理工大学石油加工研究所,上海 200237;2.中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012;3.中国石油化工集团公司,北京 100728

我国柴油馏分中催化柴油比例高达30%,因其硫含量高、芳烃含量高和十六烷值低,故需要对其进行精制处理,目前最为普遍和有效的精制处理技术是加氢。传统的柴油加氢过程是氢气为连续相,柴油为分散相,大量的氢气循环以确保反应所需的氢分压[1]。上世纪末美国Process Dynamics 公司开发的液相循环加氢工艺,即IsoTherming 技术[2,3],于2003年在新墨西哥州工业化。该技术的特点是:液相为连续相,柴油与溶解在油相中的氢气发生反应;催化剂完全浸泡在油相中,大大提高了催化剂的利用率;又因油相的热容较大,大量的循环油既保证了反应氢的浓度又可以作为热载体,降低催化剂床层的温升,减少了催化剂的结焦和失活等。催化柴油的加氢技术在我国也发展很快。气相循环加氢技术在我国各炼厂普遍应用,近年来液相循环加氢技术也在长岭、石家庄等炼厂得到了应用[4-6]。长岭石化针对液相循环加氢的不足提出了管式液相加氢的新工艺,其主要创新点在于采用新型高效的混氢方法,使氢气能迅速、均匀地溶于油相中,并以多点补氢的方式取代液相循环加氢技术中的大量循环油等。本工作即是针对该管式液相加氢新技术建立其反应动力学模型,为该新技术的进一步研究开发提供依据。

1 实验部分

1.1 实验装置及过程

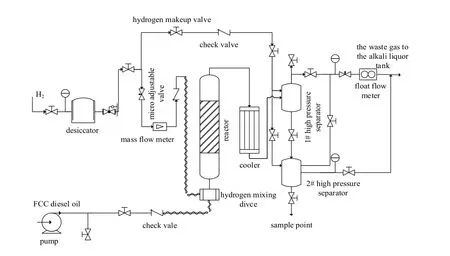

催化柴油管式液相加氢反应实验室装置流程见图1。新鲜原料在混氢器中与经过质量流量计计量的氢气混合后进入反应器(反应器带加热设备)进行加氢反应,加氢产物经过冷却器冷却后进入高分罐,高分罐中气体通过背压阀限压后经浮子流量计计量排至碱液罐处理后排空。反应器的内径为28 mm,长为1 250 mm,催化剂床层高度约为480 mm,催化剂的装填量为200 mL。

图1 催化柴油管式液相加氢反应流程Fig.1 The flow of FCC diesel liquid-phase hydrogenation process in pipe reactor

1.2 原料性质

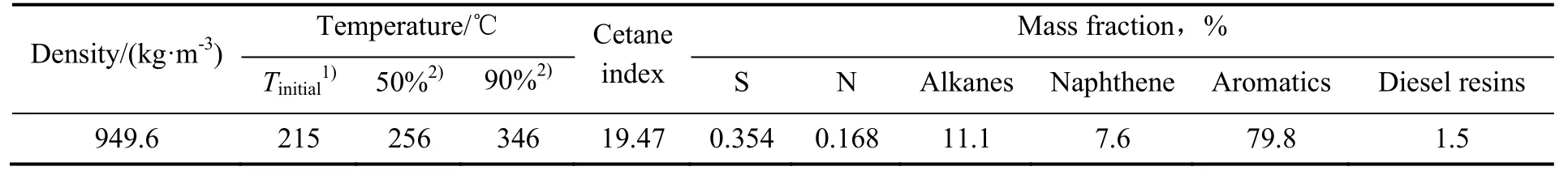

实验原料油的部分性质及烃类组成见表1。

表1 原料油的部分性质及组成Table 1 Properties of feedstock

2 催化柴油管式液相加氢动力学模型

2.1 动力学模型建立

根据催化柴油管式液相加氢工艺小试实验特点,假定:(1)管式反应器催化剂床层的长径比较大(大于17),故可以假定为理想平推流模型计算;(2)因液相反应油的热容较大,故反应器温差较小,可将反应器作为等温操作处理。

前人对柴油加氢反应过程的动力学已进行了大量的研究[7-13],对柴油加氢精制过程中主要发生的化学反应是脱硫、脱氮和芳烃加氢饱和等已取得共识。常规的柴油加氢过程中,通过大量的氢气循环,使反应体系中的氢分压保持恒定,而液相循环加氢过程中以液相循环取代气相循环,反应体系中的溶解氢也可视为不变,但催化柴油管式液相加氢创新点即在于以多点补氢取代大量氢循环,故氢含量是随反应进行不断变化的,尽管加氢的反应机理不变,但氢含量的变化对反应的影响必须考虑。为此,本工作在前人关于柴油加氢动力学模型研究的基础上,进一步考虑了氢含量变化的特点,在建立的催化柴油管式液相加氢反应动力学模型中除脱硫、脱氮和芳烃加氢饱和反应外,还增加了氢耗方程。

2.1.1 脱硫和脱氮反应

大量文献[7-11]报道的柴油加氢研究结果表明脱氮反应为一级左右,一般可作拟一级处理,脱硫反应大于一级。将原料中的硫作为一个集总,原料中的氮作为一个集总,假定脱氮反应为一级,脱硫反应为n级,建立反应动力学方程如下:

式中:CS,CN和CH2分别为反应体系中的硫、氮和氢气的质量分数;kS和kN分别为脱硫和脱氮反应的速率常数;n为硫的反应级数;m1和m2分别为脱硫和脱氮反应中氢的反应级数。

2.1.2 芳烃加氢饱和反应

将原料中含有芳环的芳烃化合物作为一个集总,其加氢饱和生成环烷烃。由于芳烃加氢饱和是可逆反应,假定正、逆反应均为一级反应,根据文献[8,12,13]建立如下动力学方程:

式中:CA1和CA2分别为反应体系中的芳烃化合物、芳烃饱和产物的质量分数;kA1和kA2分别为正、逆反应的速率常数;m3为反应中氢气的反应级数。

2.1.3 氢耗方程[14]

与传统加氢工艺中以大量循环氢来保证氢分压的恒定或者以大量液相循环油来携带溶解氢保证氢含量恒定相比,新工艺过程中氢气定量加入后即随反应进行而逐渐减少,所以必须考虑氢气的变化方程,以为多点补氢提供依据。此外,考虑到催化柴油中一般还含有少量烯烃,因此加氢反应过程中除脱硫、脱氮以及芳烃加氢饱和反应外,还有少量的烯烃加氢饱和、芳烃部分加氢饱和以及加氢脱氧等反应,这些均需消耗氢气,为此建立了氢气变化方程:

式中:K1,K2 和K3 为方程的矫正系数,其值通过模型参数的拟合得到;K4 为其他反应的耗氢量,用质量分数表示。

2.2 模型参数的求取及验证

2.2.1 模型参数的求取[15]

催化剂为RS-2000,反应压力6.5 MPa,反应温度623.15 K,反应空速(LHSV)为2~7 h-1,进口混氢量为0.42%(质量分数),具体实验结果见表2。表2中的1,3 和5 三组数据用于模型参数的求取,2 和4 两组数据用于模型的验证。

表2 催化柴油管式液相加氢工艺的单管实验结果Table 2 The experimental results of FCC diesel liquid-phase hydrogenation process in a single pipe reactor

通过MATLAB 软件进行编程,采用经典的龙格库塔法求解微分方程(1)~(4),然后用非线性最小二乘法(lsqnonlin 函数)进行优化计算得到本模型的动力学参数。优化的目标函数为:

其中,xjcal为第j个集总的模型计算值;xjexp为第j个集总的实验值。

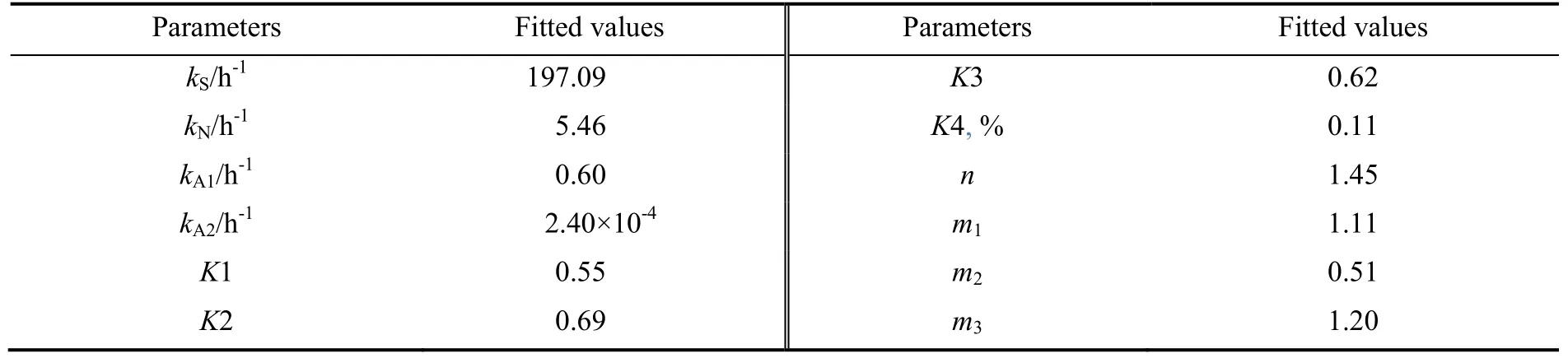

模型参数的拟合结果见表3。由表可知,脱硫的速率常数远大于脱氮和芳烃加氢饱和反应的反应速率常数,说明在该实验条件下,催化剂RS-2000 的脱硫活性远大于脱氮以及芳烃加氢饱和的活性。

表3 动力学模型参数的拟合值Table 3 Fitted values of kinetic parameters

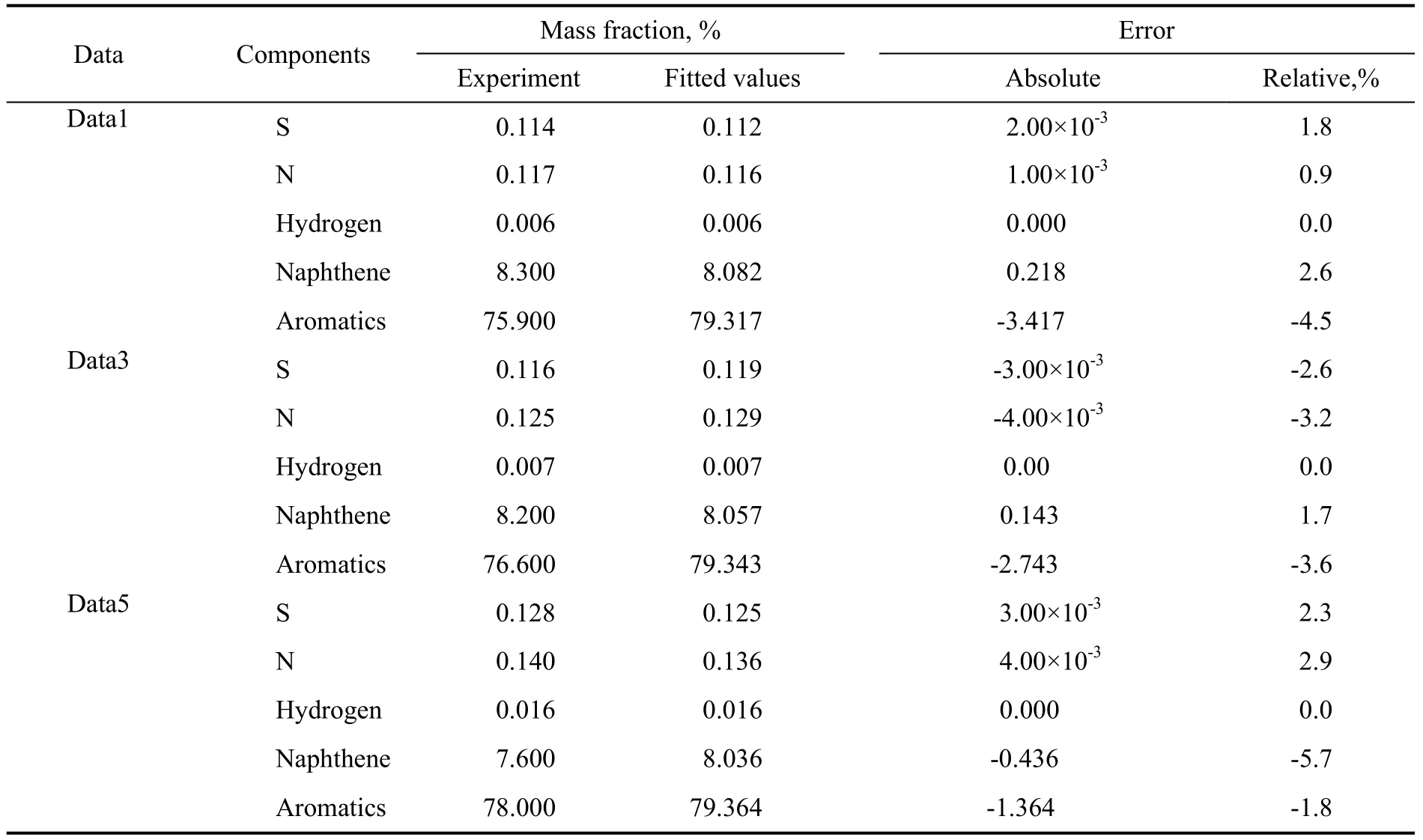

表4为模型的拟合值与实验值。由表可知,三组实验数据中各组分的拟合值与实验值的相对误差均在5%左右,说明模型对实验数据的拟合较好。

表4 模型的拟合值与实验值Table 4 Fitted values of the kinetic model and experiment data

2.2.2 模型参数的验证

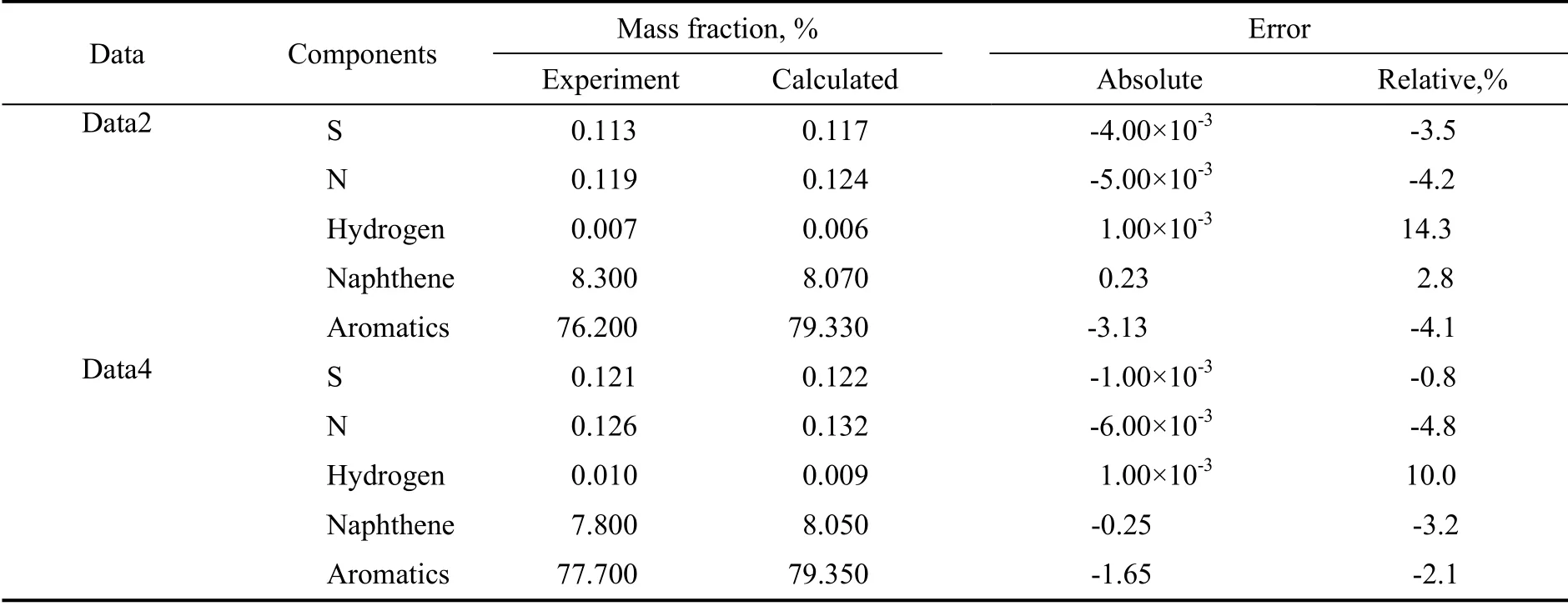

模型验证的计算值与实验值比较结果见表5。由表可知,模型的计算值与实验值吻合较好,其相对误差基本都在5%以下,说明所建立的模型合理,所求得的模型参数可靠。

表5 模型验证的计算值与实验值Table 5 Calculated values from kinetic model and experimental data

3 催化柴油管式液相加氢模型的预测计算

图2是通过模型计算得到的氢气随催化剂床层的变化趋势图。由图可知,当空速为7 h-1,温度为623.15 K,压力为6.5 MPa,进口混氢量为0.42%时,脱硫率为63.19%,脱氮率为17.05%,氢气利用率96.19%,氢气在反应前期下降速率很快,中后期基本为零,反应推动力极小,导致此后的催化剂床层基本无反应,床层利用率极低。若要反应继续进行,必须要及时补加氢气,多点补氢势在必行。因此,本工作利用所建立的模型对同一实验条件下的加氢反应进行了单管多点补氢的预测计算。

图2 模拟单管液相加氢过程中氢沿催化剂床层的变化Fig.2 Simulation of H2 changed along the catalyst bed of the liquid phase hydrogenation in the single pipe reactor

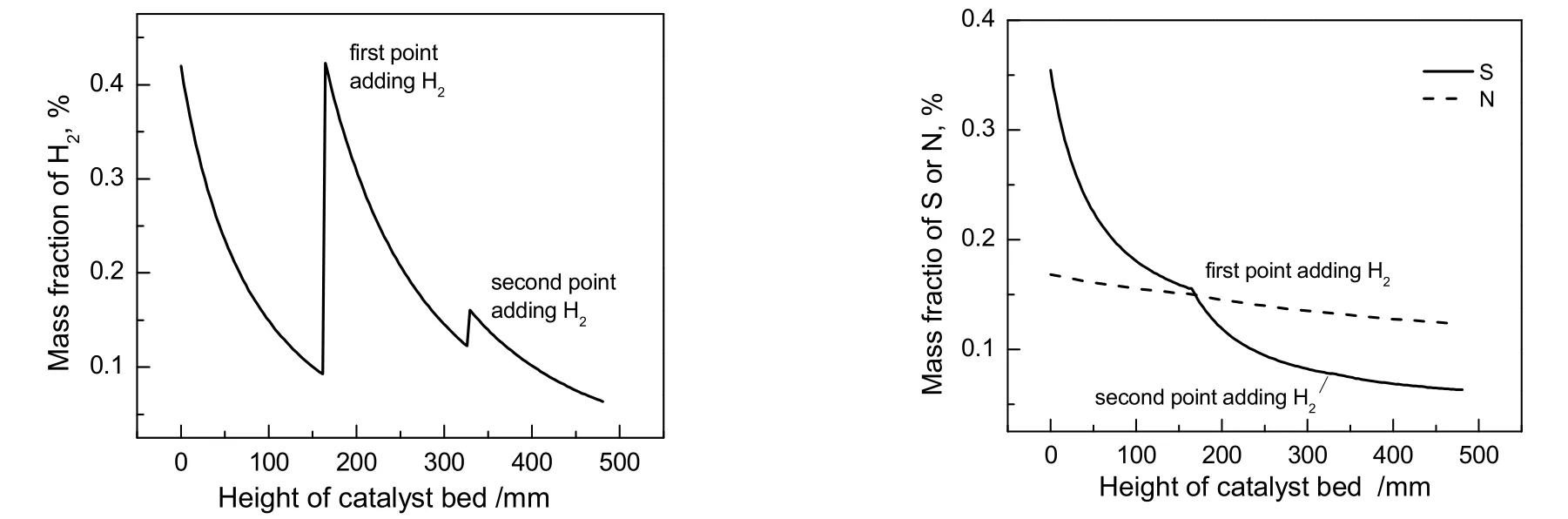

3.1 单管一点补氢过程

单管一点补氢过程:将补氢点选取在催化剂床层的1/2 处,补氢至反应器入口时的氢含量0.42%。由图2可知,在催化床层1/2 处的已有氢含量为0.05%,故补加的氢气量为0.37%。模拟计算反应过程中氢、硫和氮随催化剂床层变化的趋势见图3。

图3 模拟单管液相反应的一点补氢过程Fig.3 Simulation of one point adding H2 of the liquid phase hydrogenation in the single pipe reactor

由图3可知,出口处产物:S 为0.065%,N 为0.124%,即脱硫率为81.56%,脱氮率为26.51%,计算得到氢气的利用率为89.54%。可见与未补加氢相比,虽然氢的利用率有所下降,但是脱硫率、脱氮率明显提高(脱硫率增加了17.65%,脱氮率增加了9.46%),说明多点补氢的构想是正确的。

3.2 单管两点补氢过程

3.2.1 补氢量与单点补加氢量一致

与单点补氢量一致但分两次补加,补氢点选取在催化剂床层的1/3 和2/3 处。由图2可知,在催化剂床层的1/3 处的氢含量为0.12%,故此处补加至入口处的氢含量应为0.30%;由于一点补氢量共为0.37%,则剩余氢(0.07%)在2/3 处加入。模拟计算反应过程中氢、硫和氮随催化剂床层变化的趋势见图4。从图4可知,出口处产物:S 为0.063%,脱硫率为82.20%;N 为0.123%,脱氮率为26.86%;计算得到氢气利用率为91.94%。与一点补氢相比,补氢量不变而增加一个补氢点,氢气利用率虽略有上升,但是脱硫、脱氮率变化不大。

图4 模拟单管液相反应的两点补氢过程Fig.4 Simulation of two points adding H2 of the liquid phase hydrogenation process in the single pipe reactor

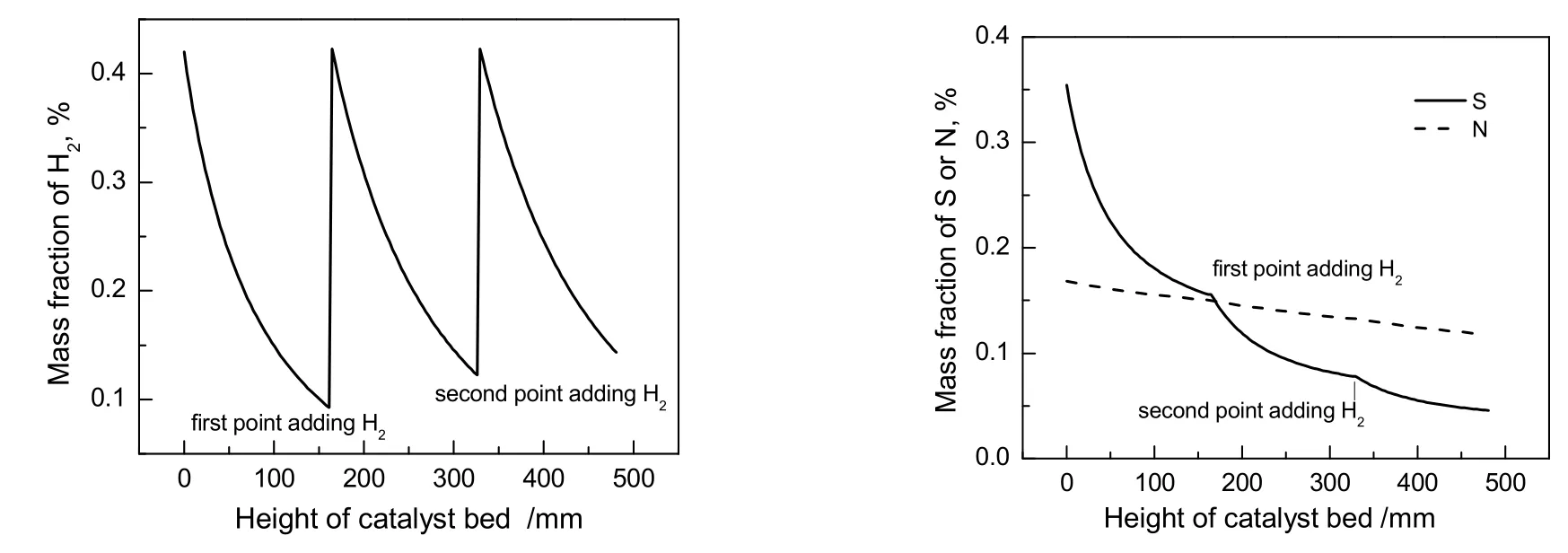

3.2.2 补氢量与单点补加氢量不同

上述结果可知,如补氢总量不变,仅是增加一个补氢点,脱硫和脱氮率的提高并不明显,因此又进行了另一种两点补氢情况的预测计算,即补氢点不变,仍在催化剂床层的1/3 和2/3 处,而两处的补氢量都以进口含氢量为基准。由图4可知,在催化剂床层的1/3 和2/3 处的氢含量分别为0.09%和0.12%,则补加的氢气量应分别为0.33%和0.30%,即此处的氢含量与入口一致。模拟计算反应过程中氢、硫和氮随催化剂床层变化的趋势见图5。

图5 模拟两次补氢量相同的反应过程Fig.5 Simulation of the reaction process of two points adding the same amount H2

由图可知,出口处产物:S 为0.046%,脱硫率为87.13%;N 为0.118%,脱氮率为30.00%;计算得到氢气利用率为86.34%。可见补氢点不变时增加补氢量,虽然氢气利用率下降较明显,但是脱硫率和脱氮率有较明显提高(脱硫率增加了4.93%,脱氮率增加了3.14%)。

4 结 论

a)以RS-2000 为催化剂,反应压力为6.5 MPa,反应温度为623.15 K,进口混氢量为0.42%时,对所建立的催化柴油管式液相加氢反应动力学模型进行了参数求解并进行验证,结果表明模型在该实验条件下是有效的、可靠的。

b)利用所建模型对催化柴油在该试验条件下的单管多点补氢过程进行了预测计算,结果表明,以进口补氢量为基准,设置补氢点后脱硫、脱氮率显著提高,说明单管多点补氢构想是正确的。

[1]李大东.加氢处理工艺与工程[M].北京:中国石化出版社, 2004:969-971.

[2]Pryor P, Cooper R.Clean fuel technology:DuPont clean fuel technologies isotherming® technology, an alternative to traditional desulfurizing, methods[J].Hydrocarbon Engineering, 2009,14(6):30-33.

[3]Ron D K, Michael D A, Byars M S, et al.Isotherming-a new technology for ultra low sulfur fuels[C]// NPRA Annual Meeting.San Antonio:NPRA, 2003.

[4]谢清峰, 巢文辉, 夏登刚.SRH 液相循环加氢技术工业试验[J].炼油技术与工程, 2012, 42(12):12-15.Xie Qingfeng, Chao Wenhui, Xia Denggang.Commercial test of SRH liquid circulation hydrogenation process[J].Petroleum Refinery Engineering, 2012, 42(12):12-15.

[5]宋永一, 方向晨, 刘继华.SRH 液相循环加氢技术的开发及工业应用[J].化工进展, 2012, 31(1):240-245.Song Yongyi, Fang Xiangchen, Liu Jihua.Development and commercial application of SRH liquid phase recycling hydrogenation technology[J].Chemical Industry and Engineering Progress, 2012, 31(1):240-245.

[6]刘兵兵.SRH 液相循环加氢技术在柴油加氢装置中的工业应用[J].广东化工, 2013, 40(4):109-110.Liu Bingbing.Commercial application of SRH liquid phase recycling hydrogenation technology in diesel hydrofing[J].Guangdong Chemical Industry, 2013, 40(4):109-110.

[7]Schmitz C, Datsevitch L, Jess A.Deep desulfurization of diesel oil:kinetic studies and process-improvement by the use of a two-phase reactor with pre-saturator[J].Chemical Engineering Science, 2004, 59(14):2821-2829.

[8]方向晨, 韩保平, 曾榕辉.柴油加氢脱硫、脱芳烃反应动力学模型的研究[J].石油炼制与化工, 2002, 33(z1):58-61.Fang Xiangchen, Han Baoping, Zeng Ronghui.Study on kinetic models for hydrodesulfurization and dearomatization of diesel fuels[J].Petroleum Procressing and Petrochemicals, 2002, 33(z1):58-61.

[9]黄海涛, 齐艳华, 石玉林, 等.催化裂化柴油深度加氢脱硫反应动力学模型的研究[J].石油炼制与化工, 1999, 30(1):55-59.Huang Haitao, Qi Yanhua, Shi Yulin, et al.Study on kinetic models for deep hydrodesulfurization of LCO[J].Petroleum Procressing and Petrochemicals, 1999, 30(1):55-59.

[10]董振国, 余夕志, 李 凯, 等.工业NiW/Al2O3催化剂上喹啉的加氢脱氮宏观动力学[J].高校化学工程学报, 2006, 20(5):717-722.Dong Zhenguo, Yu Xizhi, Li Kai, et al.Kinetics of the hydrodenitrogenation of quinoline over a commercial NiW/Al2O3catalyst[J].Journal of Chemical Engineering of Chinese Universities, 2006, 20(5):717-722.

[11]徐征利, 吴 辉, 李承烈.加氢脱氮动力学模型[J].华东理工大学学报, 2001, 27(1):42-45.Xu Zhengli, Wu Hui, Li Chenglie.Hydrodenitrogenation kinetic model[J].Journal of East of China University of Science and Technology, 2001, 27(1):42-45.

[12]包洪州, 方向晨, 刘继华, 等.柴油加氢脱芳烃动力学模型研究进展[J].化工进展, 2011, 30(5):948-952.Bao Hongzhou, Fang Xiangchen, Liu Jihua, et al.Advance in kinetics model of diesel hydrodearomatization reaction[J].Chemical Industry and Engineering Progress, 2011, 30(5):948-952.

[13]李大东.加氢处理工艺与工程[M].北京:中国石化出版社, 2004:676-679.

[14]张 柠.重油加氢精制反应系统动态数学模型[J].炼油设计, 2001, 31(6):52-55.Zhang Ning.Dynamic mthematical models for residue hydrotreating[J].Petroleum Refinery Engineering, 2001, 31(6):52-55.

[15]黄华江.实用化工计算机模拟[M].北京:化学工业出版社, 2004:219-246.