双层平板硫化机脱模装置液压系统设计与分析

Design and analysis of double layer vulcanizing press mold release equipment hydraulic system

姜涛,张永军,腾跃禹(铁岭天实机械有限公司,辽宁 铁岭 112002)

双层平板硫化机脱模装置液压系统设计与分析

Design and analysis of double layer vulcanizing press mold release equipment hydraulic system

姜涛,张永军,腾跃禹

(铁岭天实机械有限公司,辽宁 铁岭 112002)

阐述了双层平板硫化机脱模装置的结构组成及工作原理,针对脱模装置的动作要求,对液压系统设计进行了研究与探讨,以供业内人士参考选用。

双层平板硫化机;脱模装置;液压系统

近年来,随着中国橡胶行业的发展,对于生产橡胶输送带的平板硫化机要求越来越高,由小型平板硫化机逐渐向大型平板硫化机发展,宽度、长度逐渐加大,层数也由原来的一层逐渐向二层过渡。这样,提高了输送带的生产效率,降低了橡胶输送带的生产制造厂家的成本,增加了经济效益。

因此,双层平板硫化机的使用在逐步推广。由于双层平板硫化机存在着胶带硫化后中热板上下面与胶带容易粘连的问题,使安装脱模装置成为必要,以确保胶带与热板分离,使硫化生产顺利进行。

1 双层平板硫化机脱模装置的结构组成及工作原理

该脱模装置主要由左右支座、左右脱模油缸、脱模辊、同步轴等零部件组成,安装在平板硫化机的上横梁两端,见图1。

平板硫化机硫化开模后,脱模装置不工作时,由中限位开关将脱模辊控制在中热板中间位置,夹在上下两层胶带之间。如果中热板上平面与胶带粘连,脱模辊在脱模油缸及同步机构的作用下,向上移动,将上层胶带单边抬起,使其与中热板分离,当碰到上限位开关时,脱模辊停止移动,起到脱模作用。如果中热板下平面与胶带粘连,则脱模辊在脱模油缸及同步机构的作用下,向下移动,将下层胶带单边下压,使其与热板分离,当碰到下限位开关时,脱模辊停止移动,起到脱模作用。另外,脱模辊可在电气控制下,停留并保持在行程范围内的任何位置一段时间,以便胶带与热板持续分离脱模。

图1 双层平板硫化机脱模装置结构图

2 液压原理设计

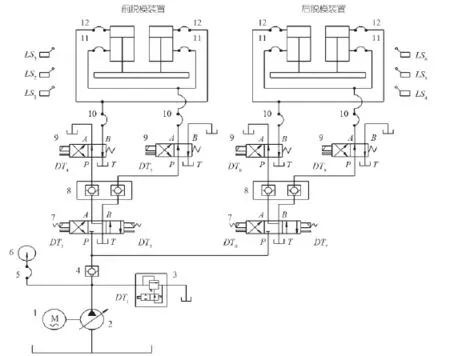

根据脱模装置的动作要求,设计液压原理图,见图2。

图2 前后脱模装置原理图

对于前脱模,当脱模辊停留在中限位位置时,电机及电磁铁均不得电。此时脱模油缸的有杆腔与叠加式单向阀连接,在其作用下使脱模辊保持在此位置,不下落。而当有外力作用向上推脱模辊时,由于此时脱模油缸的无杆腔已接通油箱,有杆腔连接的叠加式单向阀在负压作用下,反向被打开。所以,能够使脱模辊在有外力作用下向上推举时,向上移动。

当中热板上表面与胶带粘连时,电磁铁DT1、DT2同时得电,脱模油缸有杆腔进压力油,无杆腔接通油箱,脱模辊在脱模油缸作用下,向上移动,其压力由电磁溢流阀的设定压力控制。当碰到上限位开关时,停止移动。在此运动中,可按停止按钮,使脱模辊停留并保持在行程范围内任何位置。

当中热板下表面与胶带粘连时,电磁铁DT1、DT3、DT4、DT5同时得电,脱模油缸无杆腔进压力油,有杆腔接通油箱,脱模辊在脱模油缸作用下,向下移动,其压力由电磁溢流阀的设定压力控制。当碰到下限位开关时,停止移动。在此运动中,当需要停留并保持在行程范围内任何位置时,只需DT4、DT5得电即可。同理,后脱模的动作与前脱模相同。

3 液压系统设计

此液压系统采用手动变量柱塞泵,使脱模辊的位移速度可调,可根据不同胶带采用适当的位移速度。电机采用油压电机,柱塞泵的轴端可插入电机轴内,此结构减少了联轴器、泵支架等加工件,并且泵组整体外形尺寸减少,使其在泵站安装时更简洁、方便。

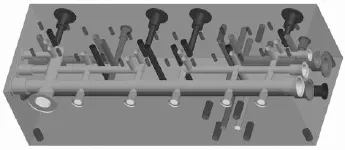

此液压原理采用了电磁溢流阀、换向阀及叠加式单向阀组合,并采用集成化设计,集成块见图3,使其结构简单,减少了用阀量,成本低廉,且动作可靠,对安装检修液压系统带来方便。

图 3 集成块三维图

4 总结

通过对双层平板硫化机脱模装置的液压系统原理的介绍,进行了有效集成化的液压控制系统设计,并对此系统原理进行了详细的分析。对于此类装置的液压系统设计,提供了选择性建议。

[1] 周士昌. 液压系统设计图集[ M]. 北京机械工业出版社 2003.

[2] 路永祥. 液压气动设计手册[M]. 北京机械工业出版社 2002.

[3] 雷天觉. 新版液压工程手册[M]. 北京理工大学出版社 2008.

[4] 成大先. 机械设计手册(液压传动单行本)[M]. 北京化学工业出版社 2004.

森麒麟4.0工厂颠覆传统车间概念

2015年8月,媒体从青岛森麒麟轮胎有限公司获悉,该公司自主建设的4.0工业工厂经过一年多时间的运行,目前已进入稳定运行阶段。

在这个工厂,年产500万条半钢子午线轮胎的生产线用工仅230多人,用工效率是传统轮胎生产线的4倍多,用地面积降低50%;硫化车间只有3名工人负责处理机器警报,其他全由机械完成,真正地实现了“无人工厂”。整条轮胎生产线依托全新自主的自动化生产检测系统,实现从原材料、密炼、部件、成型、硫化、检测、入库的自动化、信息化和智能化生产。

走进森麒麟工业4.0工厂,最先映入眼帘的,是无人驾驶的物资配送车辆在工厂有秩序地工作,通过电脑控制,物资配送车辆进行数据化的物资配送。由于每种规格轮胎的配方都进行了数据控制,误差率几乎为零。

随着大量智能化机械设备的引进,空气污浊、高温高噪音的传统轮胎工厂在这里被完全颠覆。在整个生产流程上,除了个别环节需要工人进行操作或者值守之外,大部分生产环节皆由机械控制。与此同时,由于高规格机械对环境的要求,整个工厂十分整洁、安静、明亮,一尘不染。

据了解,森麒麟2015年上半年在轮胎产量、销售额、出口额、利润额等指标上的增幅均取得位居行业前列的业绩,而世界顶尖的工业4.0工厂亦为业界关注。

青岛森麒麟轮胎有限公司总经理林奕龙用三个指标,展示了工业4.0工厂的运行效果。“首先,单台设备产出率提升50%,合格率达到99.8%,产品品质更加稳定;其次,用工从业内平均的千人左右降低到230多人,每年单纯节省的工人工资就在4 000万元以上;再次,通过独特厂房设计、精巧设备布局使得厂区的土地利用率与传统厂区相比大大提升,同等产量的用地面积森麒麟不到3万m2,比全球同行业用地面积至少节省一半,极大地节约了建筑用地和建筑成本。”

林奕龙特别强调,“我们的生产线不是最好设备的简单串联,而是有一套完善的生产控制系统来保证实施和管控,确保高效管理,通过合理、高效管理规划,使得同样的机器生产效率、产能实现最大化,这也是智能化信息系统综合效益的生动体现。”

据了解,森麒麟地处山东即墨市大信村的生产基地拥有两个工厂,年产1 500万条半钢子午胎,其中,年产500万条的一厂就是目前已经平稳运行的工业4.0工厂。

2015年8月底,森麒麟轮胎在泰国罗勇府投资建设的当今世界先进的轮胎工业4.0工厂将投产。该工厂投资4亿美元,到2016年3月,将达到年产1 200万条高性能半钢子午线轮胎的生产能力。

按照规划,在2017年之前,森麒麟将增加包括泰国工厂1 200万条轮胎在内的1 800万条轮胎的产能;2017~2021年期间,将再扩建半钢子午胎1 700万条产能,最终实现年产半钢子午胎5 000万条的生产能力。

据介绍,这样一个千万级产能的工厂用工仅470多人,密炼、成型、检测、仓储等环节全部实现自动化,森麒麟独创的厂房设计规划及设备摆放方案,实现了土地节约的最大化、能耗的最低化及设备产能产出的最高化。

“我们在泰国建设的工厂并不只是优势产能的输出,而是最优势产能的输出。”林奕龙对这个新工厂十分自信。“选择在泰国建厂是森麒麟积极响应国家‘一带一路’战略倡议的号召,以提供全球最先进、最高端的轮胎产能为切入点,将其打造成中国实施‘一带一路’战略在泰国的样板工程,为‘中泰一家亲’及亚洲命运共同体建设贡献一份力量。”

摘编自“中国橡胶网”

TQ330.47

1009-797X(2015)19-0050-03

B

10.13520/j.cnki.rpte.2015.19.015

姜涛(1973-),男,工程师,主要从事橡胶机械产品设计及液压传动设计。

2015-04-15