橡胶硫化收缩率分析

刘 洪,魏福智,强福智,汪 起

(湖北航天化学技术研究所,湖北 襄阳 441003)

橡胶硫化收缩率分析

刘洪,魏福智,强福智,汪起

(湖北航天化学技术研究所,湖北 襄阳 441003)

由于配合剂参与了复杂的物理分散过程和化学交联反应的缘故,橡胶材料是一种经混炼后制得的不均质复合材料,导致其质量性能呈复杂性和不确定性,故而橡胶收缩率迄今也没有精确地计算方法。橡胶收缩率是影响橡胶模具设计的关键因素,为了解决这一问题,广大从业人员从多种途径进行了不懈的探索。本文介绍了在这个领域的一些进展。

橡胶;收缩率;模具

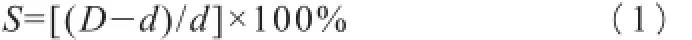

橡胶模具在橡胶制品制造过程中占有重要作用,其功能是保障橡胶制品获得所需的构型和尺寸。橡胶制品的胶料在硫化过程中,在压力和温度的作用下内部发生形变和交联反应,从而产生热膨胀应力。当硫化结束胶料冷却后,热膨胀应力趋于消除,橡胶制品的线性尺寸成比例地缩小,因而,为了获得橡胶制品的正确尺寸,必须适当增大模腔尺寸。这种硫化后橡胶制品与模具之间总存在着尺寸差异的现象在橡胶行业称为收缩。收缩率即是用于表征此类尺寸差异的现象,通常用百分比表示,可以用如下公式表示:

式中:

S——胶料收缩率,%;

D——室温时测得的模腔尺寸,mm;

d——室温时测得的制品尺寸,mm。

橡胶模具设计时,必须正确掌握收缩率,才能使成品尺寸处于允许的公差范围之内,确保质量。确定合理的收缩率后,可以优化模具加工中的余量,加快模具投入生产的进度。

1 影响收缩率的因素分析

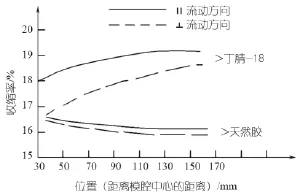

1.1橡胶种类的影响

不同胶种由于分子结构不同,对温度的作用、化学反应及分子取向也不同,从而导致收缩率不同。在图1中,显示了不同流向和不同位置处的含胶量均为50%的天然胶与丁腈-18的收缩率。由此可知,在模腔的任一点上,不论流向如何,丁腈-18的收缩率都比天然胶大。这是因为丁腈胶是极性的,而天然胶为非极性的。极性橡胶分子间的作用力大,松弛时间长,被拉伸的分子尚未恢复原状,就被硫化交联反应所固定,因而所产生的回缩应力大,收缩也就大;而天然胶分子链柔性大、松弛快、回缩应力小,收缩也就小。各种橡胶收缩率从小到大的顺序是:天然胶<氯丁胶<丁腈胶<丁苯胶<氟橡胶<硅橡胶。

图1 不同胶种收缩率

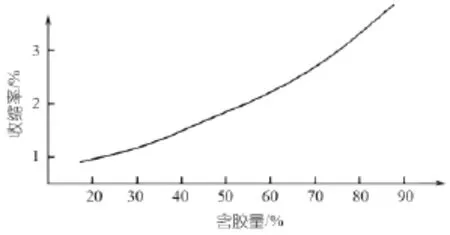

1.2含胶量的影响

从图2可以看出,胶料的收缩率随含胶量的增加而增大。

1.3硬度的影响

一般说来硬度越大,收缩率越小,但当超过一定值后,其收缩率反而急骤上升。图3中显示了橡胶制品收缩率随硫化后硬度的增加而成马鞍形变化的趋势。

图2 含胶量与收缩率关系

图3 硬度与收缩率关系

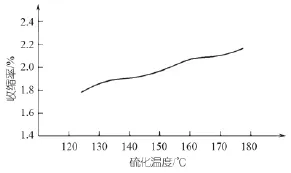

1.4硫化温度的影响

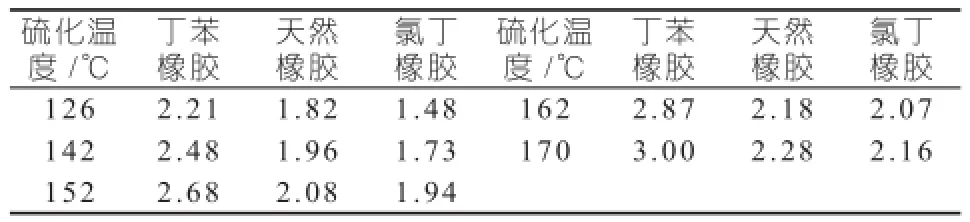

从图4和表1中都可以看出,胶料的收缩率随硫化温度的升高而增大。

图4 温度与收缩率关系

表1 几种橡胶在不同温度硫化时的收缩率 /%

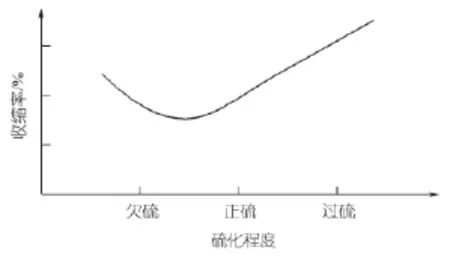

1.5硫化程度的影响

胶料的收缩率因随硫化程度不同而表现各异,具体变化规律如图5所示,随欠硫至正硫而减小,随正硫至过流而增大。

图5 硫化程度与收缩率关系

1.6配合剂的影响

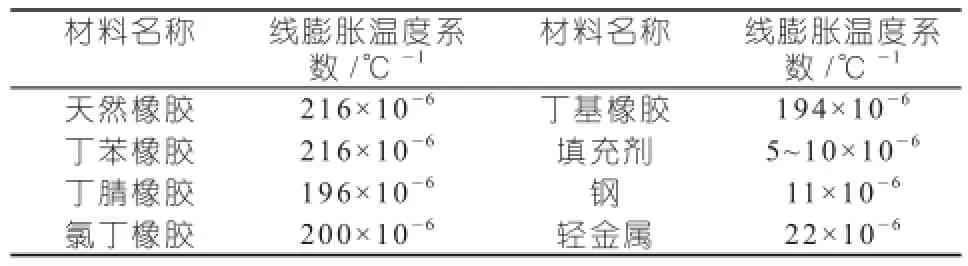

配合剂中影响最大的是填充剂和炭黑。填充剂对硫化胶收缩率的影响较大。用量增多,硫化胶收缩率降低。填料类型不同其影响程度也不相同。产生这种效应的原因是填料的线胀温度系数较小,基本上与模具金属材料相近,而比橡胶小得多,如表2所示。

表2 常用橡胶、填充剂、金属的线膨胀温度系数

2 收缩率计算方法

在实际应用中,有以下两种收缩率计算方法可供选择。

2.1线胀温度系数法

式中:

S——胶料收缩率;

α——胶料线胀温度系数;

β——模具材料线胀温度系数;

ΔT——硫化温度与室温(20 ℃)之差值。

2.2橡胶体积分法

式中:

S——胶料收缩率;

α——胶料线胀温度系数;

β——模具材料线胀温度系数;

ΔT——硫化温度与室温(20℃)之差值;

K——橡胶体积分+丙酮抽出物。

第一种计算法适用于模具和产品实样均已具备的情况,对生产单位比较适用;而第二种方法适用于产品的设计图纸及胶料配方已经具备,但模具尚在加工之中的情况。为了减少模具修改、返工的工作量,可按第二式计算,为模具加工提供参考数据。

3 结束语

由于配合剂参与了复杂的物理分散过程和化学交联反应的缘故,橡胶材料是一种经混炼后制得的不均质复合材料,故而导致其质量性能具有复杂性和不确定性特性。在模具设计过程中,可以利用经验公式先进行基值设计,再结合实际检测数据适当的调整,使制品的收缩量得到有效的控制,以确保产品尺寸满足客户需求。

[1] 虞福荣. 橡胶模具实用手册. 化学工业出版社,1988.

[2] 塑料模设计手册编写组. 塑料模设计手册. 北京:机械工业出版社,2002.

[3] 曹宏深,赵仲治. 塑料成型工艺与模具设计. 北京:机械工业出版社,1993.

[4] 牵学峰. 型腔模设计[fM].西安:西北工业大学出版社. 1996.

[5] 纪奎江. 实用橡胶制品生产技术[M]. 北京:化学工业出版社,2001.

[6] 机械设计手册(第二分册)[M]. 北京:化学工业出版社. 1998.

再生橡胶绿色生产的世界性难题被成功破解

再生橡胶生产中的二次污染这一世界性难题,已被成功破解。2015年8月6日,江苏强维橡塑科技有限公司,在年产5 000 t颗粒再生橡胶连续化生产车间既没有闻到刺鼻的气味,也没有看到无组织排放的白烟。中国轮胎循环利用协会会长朱军在生产现场对记者表示,再生橡胶绿色生产之门终于被敲开,而实现这一突破性变革的技术名为多阶螺杆连续脱硫绿色制备颗粒再生橡胶成套技术装备。

项目牵头人北京化工大学教授张立群告诉记者,该项目为“十二五”国家“863”项目,由北京化工大学牵头,联合江苏强维橡塑科技有限公司共同完成。项目组针对传统废橡胶脱硫制备再生橡胶技术污染大、能耗高、不安全、产品质量差且不稳定的缺点,首创双螺杆动态连续脱硫与螺杆动态连续剪切降低门尼黏度的联动化技术,实现了从胶粉到再生橡胶整个制备过程的绿色、节能、连续、高效生产,达到了“近零排放”。而且,该技术适用性较广,可用于高性能轮胎再生橡胶、丁基再生橡胶、超低黏度液体再生橡胶等废橡胶资源的循环再利用绿色制备。

张立群介绍,这项技术中的脱硫设备采用的技术配方中不使用水,并在密闭的条件下完成胶粉制备脱硫胶粉的升温、降温过程,就从源头上解决了传统高温再生橡胶生产过程中产生的水污染和空气污染问题;降门尼黏度环节是在密闭低温条件下,改善脱硫胶粉的加工性能,制备(颗粒)再生橡胶的过程,从而解决了传统开放式精炼机高温强剪切所带来的空气污染问题。

据宿迁市环境保护局监测结果显示,强维公司再生橡胶装置附近空气质量符合环保要求;所生产的颗粒再生橡胶性能优异稳定,经权威机构检测,达到并优于再生橡胶国家标准(GB/T13460—2008)的各项要求。

据玲珑轮胎、风神轮胎、无锡宝通带业等公司反映,采用该工艺生产的颗粒状再生橡胶产品性能优异且稳定,门尼黏度反弹小,解决了传统块状再生橡胶下游应用时混炼难分散、能耗高、易门尼焦烧的难题,高效低耗地应用于橡胶制品加工。目前,采用该工艺生产的颗粒再生橡胶的轿车轮胎和全钢载重子午线轮胎已经试制成功。

据介绍,除“近零排放”外,该技术在节能、安全等方面也有很大优点,其吨产品的能耗≤650 kW·h时,较传统工艺约减少20%;且不存在传统高温高压反应罐的高压危险、高速开放式精炼机的人员操作危险以及有害气体对操作工人的身体危害等安全隐患。全程自动化控制,也让用工人数降为传统工艺的1/4目前,这一国际首创的技术已拥有发明专利13项,并已由南京绿金人橡塑高科有限公司组织工业化成套设备的制造。除江苏强维橡塑科技有限公司外,北京路德永泰环保科技有限公司和杭州中策橡胶循环科技有限公司、广东领格资源再生科技股份有限公司也在应用该技术进行生产线建设。

摘编自《中国化工报》

Analysis of rubber vulcanization shrinkage rate

TQ330.13

1009-797X(2015)19-0060-03

B

10.13520/j.cnki.rpte.2015.19.018

刘洪(1968-),男,高级工程师,主要从事橡胶减振制品研制。

2014-12-24