PLC在高精度液压控制系统中的应用

何永,荆晓丽

(1.太原理工大学信息工程学院,山西 太原 030024;2.中国电子科技集团公司第二研究所,山西 太原 030024)

PLC在高精度液压控制系统中的应用

何永1、2,荆晓丽2

(1.太原理工大学信息工程学院,山西 太原 030024;2.中国电子科技集团公司第二研究所,山西 太原 030024)

针对液压机在电子行业高精度的要求,设计一种液压控制系统,采用KEYENCE KV-5000 PLC作为主控核心,通过实时采集外部数据获得反馈值,将输出值传输给伺服驱动器控制液压主缸的运动;阐述了PLC在数据采集、转换、压力控制等方面的方法,并给出相应的程序;通过实际应用,该控制系统完全能满足生产工艺要求,具有高自动化、高精度、高效率特点。

液压传动控制;PLC(可编程逻辑控制器);液压;伺服

液压传动控制是工业中经常用到的一种控制 方式,它采用液压完成传递能量的过程。因为液压传动控制方式的灵活性和便捷性,液压控制在工业上受到广泛的重视。随着电子技术的飞速发展,液压技术与微电子技术、计算机技术、传感器技术等的结合,使其又产生了飞跃性的进步,充分利用电子技术,走向智能化是液压技术发展的必然趋势[1]。本文介绍一种基于PLC(Programmer Logical Controller)控制结合伺服驱动器、压力传感器、数模转化模块实现的高精度液压控制方法。

1 系统概述

本文中的液压技术应用于电子行业特殊材料的压合,液压机需要在特定的位置完成特定工艺并且需要精确的压力控制,在位置控制和压力控制方面要求有高的响应速度、高的控制精度和重复精度。整个系统主要由液压系统、电气控制系统和人机界面组成,系统通过PLC实时采集位置数据和压力数据,转化成需要的流量值和压力值输出给伺服驱动器控制油缸电机转速,从而实现主缸位置和压力的精确控制。

1.1 液压机主要结构

本设计采用的液压机为三梁四导柱结构,分为液压缸、上横梁、活动横梁、下压台板、导套、导柱,(结构示意图如图1所示)由主缸带动中间活动横梁实现快速下行、慢行、加压、保压、回程及悬停功能,最大行程82 mm,空载下行最大速度50 mm/s,最大压力20 MPa。液压原理图如图2所示。

1.2 系统基本控制原理

本系统对于液压的控制主要在位置和压力两个方面。位置模式时,主要控制主缸运行到系统设定的期望位置,位移传感器读取比例尺获得当前位置反馈给PLC,PLC根据与目标的差值判断主缸要上升还是下降进而控制换向电磁阀,并在运动过程中实时读取当前位置,控制输出流量。压力模式时,根据设定期望压力,在PLC中转换处理控制主缸电机转动产生工作压力,输出的实际工作压力又实时反馈回PLC,实现闭环控制,精确地控制实时输出压力[2]。基本控制原理图如图3所示。

图1 液压机结构示意图

图2 液压原理图

图3 系统基本控制原理图

2 PLC控制系统设计

2.1 PLC控制原理及框图

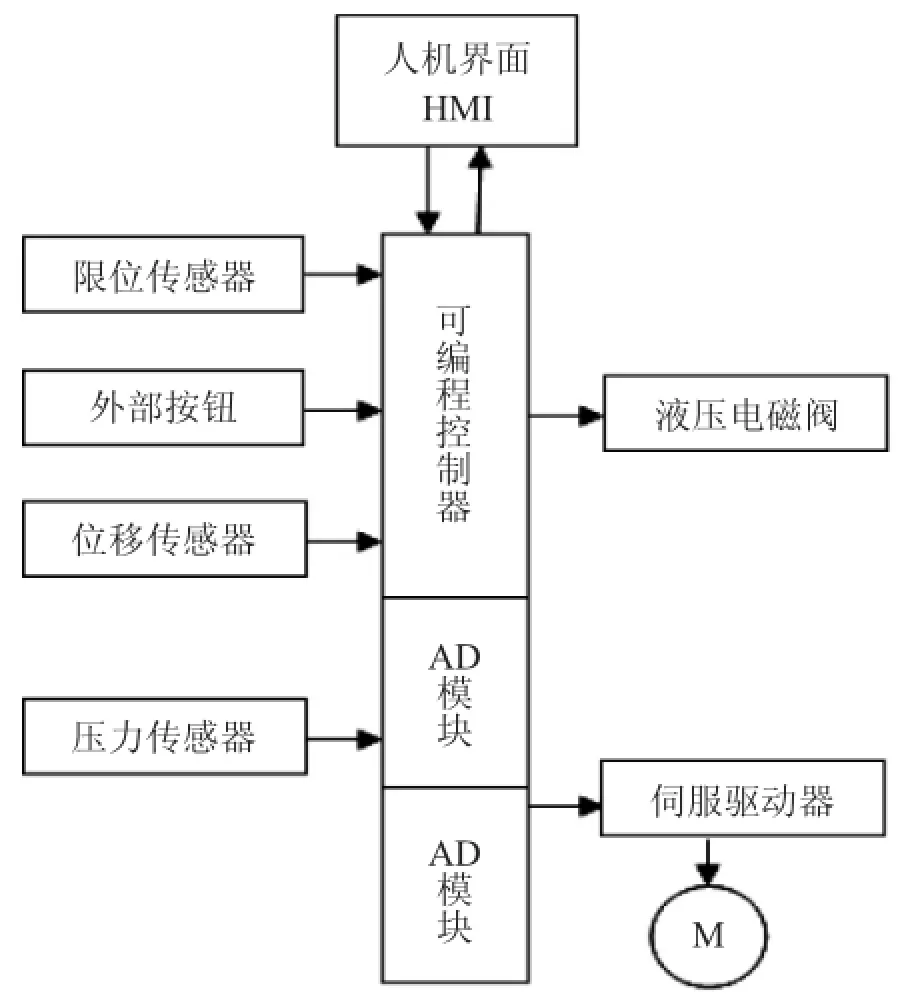

本系统选用KEYENCE公司生产的KV-5000 (CPU)PLC作为控制系统的主机,配有AD模块(KV-AD40)和DA模块(KV-DA40),每个模块各有4路通道。位移传感器直接接入PLC CPU单元的高速计数口,PLC处理后得出位置值;AD模块采集压力传感器的数据转换后传输给PLC,PLC将流量和压力值通过DA模块传输给伺服驱动器控制主缸电机的运转。控制系统框图如图4所示。

2.2 数据采集及转换

该控制系统需要采集的数据包括主缸当前位置和主缸实时压力。

位移传感器读取外置标尺上的刻度,通过A/B相高速脉冲口输入给PLC,这里采用2倍频的计数方式,当主缸回归原点时,重置清零计数,由于位移传感器对应的标尺最小刻度为0.05 mm,而实际工艺需要0.1 mm即可,为方便工艺使用在读取计数值后又转化了单位作为当前位置。位置采集及转换程序图如图5所示。

图4 PLC控制框图

图5 位置采集及转换程序图

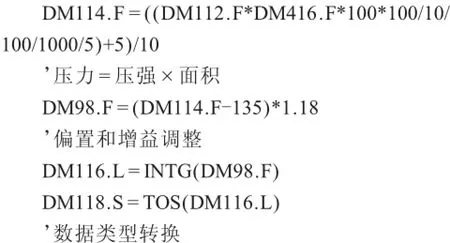

压力以模拟信号(输入电压1~5 V)输入到KV-AD40模块中,KV-AD40将模拟量信号转换为A/D转换数据,(定标值为0~12 500,对应压力传感器量程0~25 MPa),写入到CPU单元的数据存储器,根据实际情况,在PLC程序中进行了偏置和增益处理[3],AD转换程序如下:最终得到的DM118为实时的压力值。

2.3 位置和压力的控制

液压机在整个生产过程中,分为位置控制和压力控制两种模式,在未接触到产品时以位置控制模式运行,位置精度最高±0.1 mm;接触到产品施加压力时以压力控制为主,压力精度最高±0.1 kN[4]。系统采用的伺服驱动器为麦格米特MV600J注塑机专用伺服驱动器,适用于液压机械工艺,该驱动器具有优化的PID控制算法,PLC输出的压力、流量值经过伺服驱动器的处理能够获得更稳定的输出,实现压力、流量的精准控制[5]。

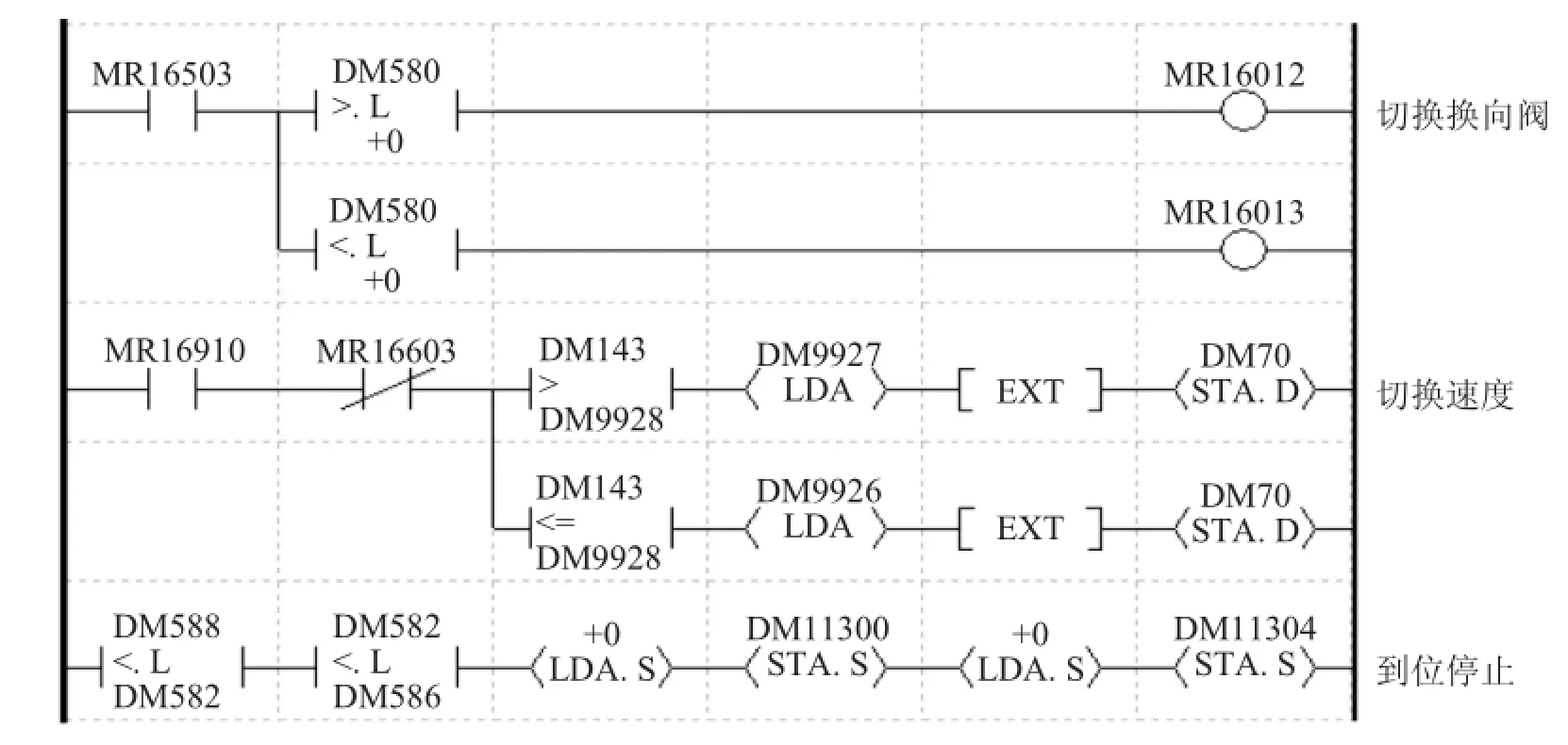

位置控制时,PLC实时读取出主缸当前位置,根据目标位置和当前位置差值判断是否切换换向阀。在运行过程中首先以高速模式运行,同时判断剩余距离是否在减速范围(可设置)内,是否要切换到低速运行模式,这样分段高低速相结合的运行方式即能保证工作效率又能减少高速状态下停止时的冲击,并减小停止时的振荡周期,达到平稳到位的效果。位置控制程序图如图6所示。

图6 位置控制程序图

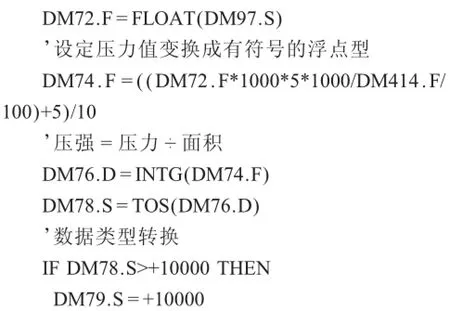

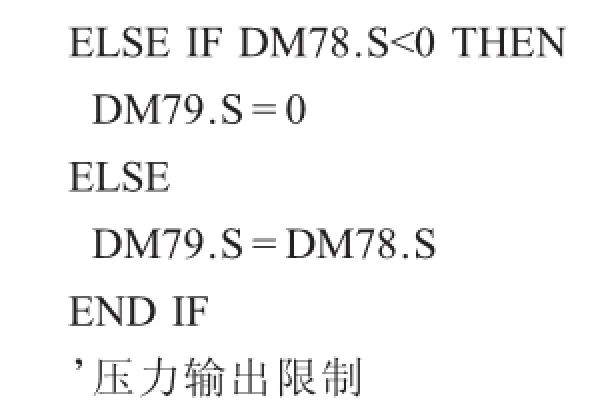

压力控制时,设定的压力和流量值经过PLC处理为D/A转换数据通过KV-AD40模块转换为模拟量输出给伺服驱动器,压力和流量分别占用DA模块的两个通道,每个通道的输出电压都为0~10 V,定标值为0~10 000,对应输出压力范围0~20 MPa,并对输出范围做了限制,DA转换程序如下:

最终得到的DM79为输出的压力值。

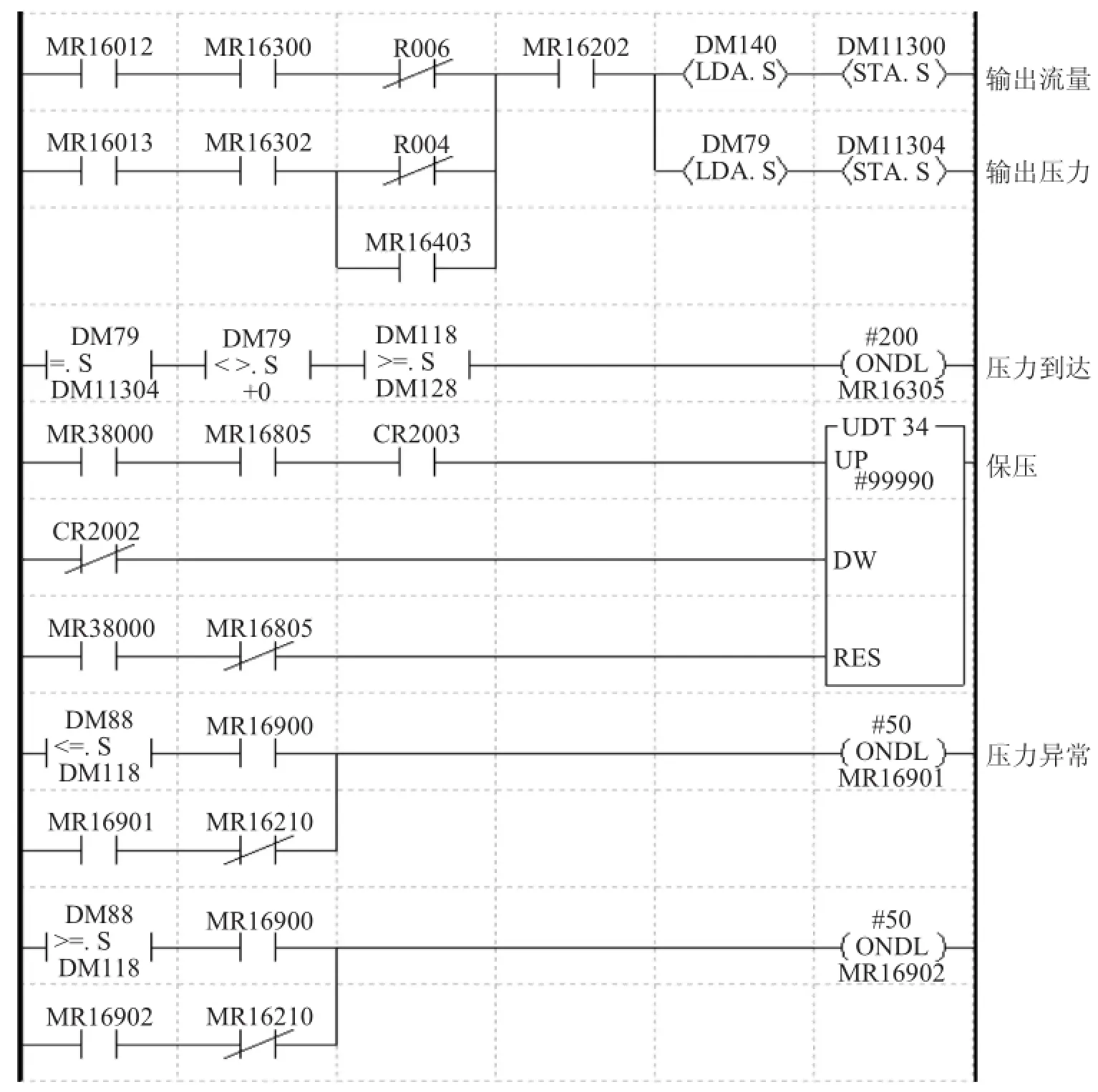

PLC实时读取当前的压力值,和输出压力比较,判断压力是否达到设定范围,并在保压环节维持压力的稳定输出,在整个过程中PLC实时监控压力是否异常,必要时终止输出。压力控制程序图如图7所示。

3 人机界面设计

系统采用的触摸屏为KEYENCE VT3彩色工业触摸屏,支持以太网通讯,最大通讯速率100Mb/s,有利于数据的实时监控,并且可以直接连接PLC的以太网口,方便、快键,便于调试、维护。

图7 压力控制程序图

人机界面设计主要分为手动调试、参数设定、自动运行、报警4个部分。在手动调试界面中可以对相关的液压阀进行开关操作,主缸电机伺服的开关、JOG操作、工艺动作分解操作;参数设定界面可以设置各工艺动作运行位置、各段压力、加压速度、保压时间的参数;自动运行界面可在运行时监控主缸当前位置、压力以及保压时间计时显示;报警界面负责显示出液压机异常信息,包括压力异常、保压时间异常等影响生产工艺的信息。图8、图9所示为手动调试界面和参数设定界面。

图8 加压调试界面

图9 加压参数设定界面

4 结束语

PLC应用到液压控制系统中,能够更好的满足液压系统的工艺要求,使得液压设备达到更高的精度、高效稳定的运行,该控制系统已在实际生产中得到验证。随着自动控制技术渗透到各个领域,更多的控制方式需要加快升级、拓展应用、深入研究。

[1]刘国华,花容.现代液压控制技术应用及发展[J].淮南职业技术学院学报,2006,6(18):40-43.

[2]刘俊,李文.基于PLC的液压机控制系统设计[J].机械制造与自动化,2011,40(1):157-160.

[3]基恩士(中国)有限公司.KV-AD40V/DA40V/AM40V/ AD40G/AD40/DA40用户手册[Z].上海:基恩士(中国)有限公司,2011.

[4]黄志坚.液压系统控制与PLC应用[M].北京:中国电力出版社,2012.107-113.

[5]深圳市麦格米特驱动技术有限公司.MV600J注塑机专用伺服驱动器用户手册[Z].深圳:深圳市麦格米特驱动技术有限公司,2013.

Application of PLC in High-precision Hydraulic Control System

HE Yong,JING Xiaoli

(1.College of Information Engineering,Taiyuan University of Technology,Taiyuan 030024,China;2.The 2ndResearch Institute of CETC,Taiyuan 030024,China)

Hydraulic machines for the electronics industry with high accuracy requirements,the design of a high-precision hydraulic control system,using KEYENCE KV-5000 PLC as the master key,get real-time feedback through the acquisition of external data,the output value is transferred to the servo driver controls the movement of the hydraulic master cylinder.It describes the PLC in data acquisition,data conversion,pressure control,etc.,and the corresponding program.The practical application of the control system can meet the requirements of the production process,with high automation,high precision and high efficiency characteristics.

Hydraulic drive control;PLC(Programmer Logical Controller);Hydraulic;Servo

TN948.43

B

1004-4507(2015)12-0032-06

何永(1983-)男,安徽黄山人,工程师,从事电子专用设备的研发工作。

2015-11-24

荆晓丽(1972-)女,山西运城人,高级工程师,从事电子专用设备的研发工作。