全自动高温湿法刻蚀设备的研制

祝福生,段成龙

(中国电子科技集团公司第四十五研究所,北京 101601)

全自动高温湿法刻蚀设备的研制

祝福生,段成龙

(中国电子科技集团公司第四十五研究所,北京 101601)

介绍了高温湿法刻蚀设备在LED芯片制造中图形化衬底制备工艺(PSS)及激光正切后侧边腐蚀工艺两方面的应用;论述了高温强酸刻蚀湿法设备组成、结构及单元模块的功能。

图形化衬底;侧边腐蚀;干法刻蚀;湿法刻蚀

近年来,国内氮化镓(GaN)基高亮度LED (High-Brightness LED)得到迅速发展。目前蓝光和绿光LED是在蓝宝石衬底上外延生长的,由于GaN外延层与蓝宝石(Al2O3)外延衬底之间的晶格失配和热膨胀系数差别,影响了LED器件的发光效率。图形化蓝宝石衬底 (PatternedSapphire Substrate,PSS)技术的应用,一方面可以有效减少GaN外延材料的位错密度,降低反向漏电流,提高LED器件的使用寿命;另一方面当光从外延层进入图形化衬底时经过多次反射,提高了光的提取效率。因此PSS上生长的LED相对于普通蓝宝石衬底LED出射光亮度及寿命都有较大提高。图形衬底的制备分为干法刻蚀和湿法腐蚀。目前,干法刻蚀PSS仍占市场主流。虽然干法刻蚀图形化衬底重复性好、易于控制,图形质量优于湿法刻蚀,但干法刻蚀的成本较高,产能低,容易损伤衬底。而利用高温湿法刻蚀设备腐蚀制备PSS技术由于设备投资和运行成本低,工艺简单,产能高,能有效地避免损伤问题,而且随着对高温湿法刻蚀工艺研究的不断深入,湿法刻蚀也越来越受到各生产厂商的关注。高温湿法刻蚀设备在LED芯片制造过程中的另一方面应用是在对晶片进行切割后,由于侧边烧蚀而导致光损,利用其进行侧边腐蚀,以去除切割道上堆积的副产物,提升LED芯片的亮度。

1 高温湿法刻蚀设备的工作原理

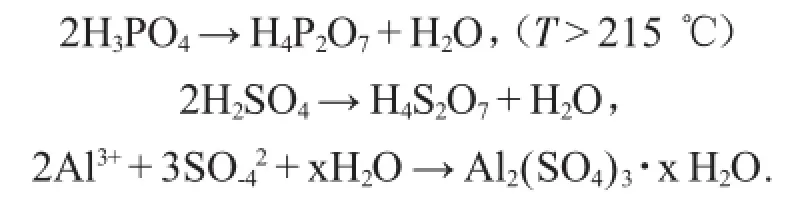

高温湿法刻蚀设备所使用的主要溶液为H2SO4与 H3PO4的混合液,刻蚀时溶液温度在250~300℃,PSS刻蚀工艺温度较侧边腐蚀工艺温度高。湿法刻蚀主要反应方程为:

高温湿法刻蚀设备制作PSS的图形排列整齐,方向一致。随着腐蚀液温度的增加,腐蚀速率逐渐增加。,当温度在270℃时,腐蚀的PSS生长完GaN的PL发光强度最强。湿法刻蚀PSS图形结构主要有沟槽形、金字塔形及凹坑。

2 高温刻蚀设备的组成及配置

2.1 设备组成

设备结构外形如图1所示,整机主要由主机机架、送风系统、排风系统、工艺槽体、传输机械手、自动供液系统(CDS)、电控系统、酸性废气处理系统、DI水在线加热系统、水气路系统、自动灭火系统等部分组成。

由于工艺槽内所使用的化学药液为H2SO4与 H3PO4的混合液,且温度非常高,当高温腐蚀槽自动盖打开瞬间,积聚在槽内大量酸气会在制程区内迅速扩散,由于高温气体与机架板材存在较大温差,如不能及时排出,遇冷将凝结成液珠。含酸液珠如滴落至设备机械零部件、电气元器件上,长时间将造成其腐蚀失效,从而导致设备运行故障,影响设备使用寿命,严重时甚至造成操作人员的人身伤害。因此,主机机架材料及结构设计,排风系统设计及控制对设备与人员的安全性至关重要。为此,设备机架采用钢结构骨架包塑,壳体采用PP(聚丙烯)板材焊接成型。机架由湿制程区、电气安装区、操作区、管路区及机械手安装区五部分组成,电气安装区位于设备后上部,设备后下方为管路区,操作区位于设备前方,设备前下部操作维修门与工艺槽体之间是机械手安装区,各区域之间进行物理隔离,以提高整体的抗腐蚀能力。机架顶部设有导液槽,用于对残留含酸液滴的隔挡及收集处理。整机采用两侧主动进风,后侧及顶部排风方式。同时对进风压力及排风压力进行检测,对排风量及排风压力进行控制调整,以减少酸雾在制程区的停留时间,避免腐蚀气体的凝结。设备配置了一套自动灭火系统,用于对机台内火灾情况的实时监控和应急处理。

图1 全自动高温湿法刻蚀设备外形图

2.2 设备配置

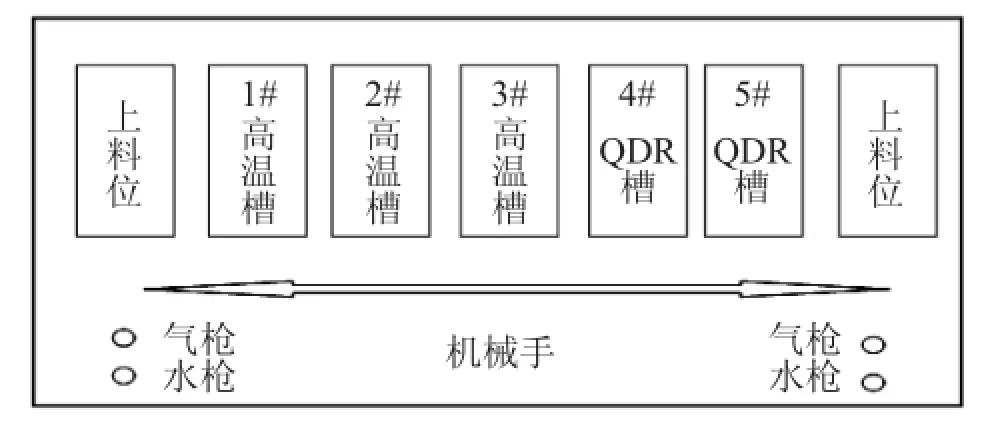

设备台面布置如图2所示,工艺槽体呈单排排列,共由7个工位组成,其中左右两侧为上料位/下料位;传输机械手设置在槽体前方,负责上料位、工艺槽、下料位间的传输处理。

图2 全自动高温湿法刻蚀设备台面布置

其中1#、2#、3#槽为石英H3PO4+H2SO4加热腐蚀槽,1#槽工艺温度100℃为低温槽,2#、5#槽工艺温度270℃为高温槽,4#、5#槽为QDR槽。工艺流程为:

3 工艺槽的设计

3.1 石英加热腐蚀槽

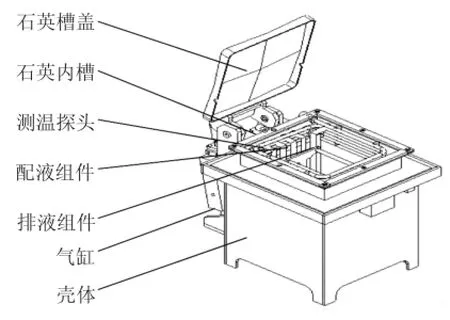

石英加热腐蚀槽结构如图3所示,主要由石英内槽、陶瓷加热器、保温隔热材料、耐腐蚀壳体、自动石英槽盖、测温探头、液位检测传感器、配液组件、排液组件等部分组成。

图3 腐蚀槽结构示意图

石英内槽采用厚度6 mm石英材料焊接加工,壳体由PTFE焊接而成,在两者之间填有保温隔热材料。槽体加热采用陶瓷加热方式,石英外壁设有温度保护开关,防止过热。药液温控精度及均匀性,是影响PSS质量的重要因素。为此,槽内装有2个分布于不同区域的测温探头,以采集不同位置的温度信息数据,采用双PID分段温控系统,实现温度稳定控制,温度精度可达±1℃。化学药液供给方式为机台自动供液系统按比例自动供给。腐蚀槽内还设有氮气液位检测系统,其作用是:

(1)当化学药液液面过低时发出声光报警,防止干烧;

(2)槽内化学液排空检测;

(3)当化学液供液系统供液出现故障时,工艺槽内高液位保护。

药液使用一定时间后需要排掉更换新药液,排液及配液时间对机台产能影响很大。由于强腐蚀药液温度已经超过泵、阀门、管件的使用温度极限,业内通常采用药液自然冷却或向高温腐蚀槽内通入氮气进行降温处理,当温度降到140℃时,利用高温泵将药液排入降温缓冲槽,缓冲槽内的药液冷却到室温后再通过泵排至厂务的废液排放管道。这种方式的缺点是降温时间长,生产效率低,一般从270℃降至140℃,少则几个小时,多则十几个小时,而且会消耗大量氮气,增加了使用成本。我们采用在槽内安装石英排液组件,药液不需要降温即可通过该组件直接排入降温槽,一般排液时间为4~5 min,极大地缩短了排液时间。

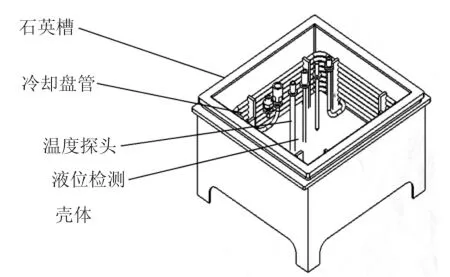

降温缓冲槽如图4所示。主要由石英内槽、壳体、隔热材料、冷却盘管、温度探头、液位检测传感器、石英槽盖、排液管等组成。

图4 降温缓冲槽结构示意图

壳体为PVDF材料焊接而成。进入缓冲槽的药液温度依然很高,为保护外槽,在外槽和石英槽之间填充保温隔热材料。冷却盘管为石英材料,内部通入冷却水,目的是为槽内药液降温。当槽内温度降到设定的温度后,由泵排至厂务排酸管道。槽内设有高低液位检测,当高液位传感器检测到信号时,不允许高温槽向降温槽内排液,低液位用于排空检测。

3.2 QDR快排清洗槽

QDR快排槽的作用是用于实现对晶片表面残存的化学药液的去除和清洗。其结构如图5所示。

主要由喷淋装置、匀流鼓泡板、快排气缸、自动槽盖、管路和管件等组成。具有快排冲洗、溢流漂洗及氮气鼓泡功能。槽体由NPP板材焊接加工而成。槽体顶部四周采用V型设计,以增强溢流效果。DIW由槽体底部分两路注入,槽体内安装有带网眼的匀流板,用来承载花篮以及均匀流场;槽体顶部两侧安装喷管和喷嘴,实现顶部喷淋功能;氮气由匀流板上的微孔自底部注入,实现鼓泡功能,氮气鼓泡设有流量调节阀,以实现对氮气流量的精确控制。槽内废液通过快排气缸快速排出。底部DIW注入、顶部喷淋、鼓泡及快排分开控制,可设定运行时间,并且可以编程组合。

图5 QDR快排槽结构示意图

晶圆片在进入QDR槽清洗前温度仍很高,如直接放入常温水中,由于两者存在较大温差,晶圆片急剧冷却后会产生较大的热应力,这将对其造成损伤。为此,配置DIW在线加热系统,首先对晶圆片进行热水溢流清洗,将其温度由100℃降至60℃,实施第一次降温处理。然后再进行常温水快排溢流清洗,使晶圆片由60℃降至室温实现第二次降温。通过两次降温,大大减小了热应力。

4 自动供液系统

自动供液系统用于实现化学药液的按比例准确配置及添加。自动供液系统结构如图6所示。

其组成主要由供液机柜、供液桶、输送单元、输送管路、电气控制、排风装置、漏液检测等部分组成。供液机柜由聚丙烯材料焊接而成,机柜上设有进风口及排风装置。排风装置将酸性腐蚀气体及时排出供液机柜外。机柜内设有水枪,用于腐蚀液的冲洗。腐蚀区与供液泵、控制系统之间物理隔离,以避免电子元器件及金属零件等被腐蚀。供液桶为标准尺寸20 L塑料桶,配备两只供液桶,两只供液桶一用一备,交替进行工作,实现不间断供液。输送系统包括供液泵、流量计等。供液泵采用耐酸碱腐蚀的气动隔膜泵。当某种药液需要配制时,启动供液泵,同时打开相应阀门,药液通过输送管道经流量计进入工艺槽,当供液达到设定值时,PLC接到流量计反馈信号,自动关闭阀门,至此结束该药液的配置。其中,阀门关闭速度和输送管道内残液对供液精度的影响可通过在流量计线校正功能予与消除。

图6 自动供液系统结构示意图

5 自动传输机械手

图7 传输机械手结构示意图

传输机械手用于实现晶圆片在各工位间的传递。自动传输机械手结构如图7所示。

传输机械手为前置悬臂式配置。主要由平移机构、升降机构、夹持机构、安全防护装置等部分组成。传动部分安装在相对清洗槽体完全独立的空间,伸到清洗槽部分的机械手臂全部用耐腐蚀材料包裹。平移机构由伺服电机、齿轮、齿条驱动,直线滚动导轨导向,实现机械手的水平运动。升降机构由伺服电机、滚珠丝杠、直线滚动导轨等组成,完成机械手在竖直方向的运动;夹持机构通过气缸驱动,带动转臂旋转,以实现机械手对清洗提篮的取放;传输机械手装有安全防护装置,确保产品和人员的安全:采用防压检测避免“叠篮”现象,防止清洗提篮及晶圆片被挤碎;装有防夹机构,当机械手在运动过程中与人体接触时自动停止,以免造成对人员的人身伤害。

6 酸性废气处理系统

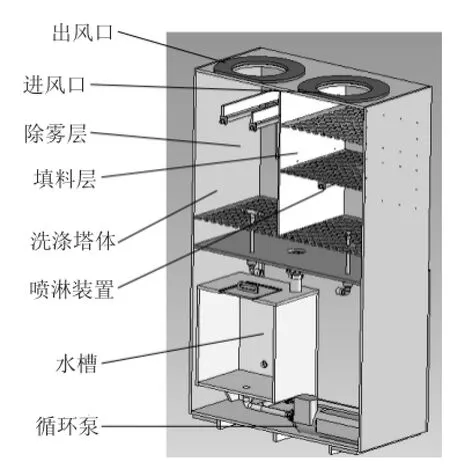

由主机排风系统排出的酸性废气,必须经过废气处理系统处理,达到排放标准后排至大气。酸性废气处理系统是通过风机将酸性废气抽至洗涤塔体内,配以碱性溶液的喷洒,使塔内液体和气体之间进行充分的接触,从而将气相中的污染物反应溶解至液相,以质量传送及化学反应等方式,达到分离污染物与净化气体的目的。其结构示意图见图8所示。

图8 酸性废气处理系统结构示意图

洗涤塔由PP材料焊接而成,具有进风口、排风口、隔板及喷淋装置。在隔板之间装满塔填料,其作用是为气、液两相提供充分的接触面,并为提高其湍动程度创造条件,以利于传质及传热。废气由填料段的进口向内扩散,经由塔填料的空隙与雾状喷淋的液体逆向流动,“液”与“气”两相密切接触;气体所含的污染物分子由塔内的循环洗涤液所吸收,净化后的气体经除雾层除雾后排入大气。

洗涤塔的底部为循环水槽,槽内盛有一定浓度的碱性溶液,循环泵将碱性溶液通过喷淋装置喷洒至塔内,与酸气充分作用后,再流回水槽,如此循环往复。槽内装有pH值计,当槽内溶液pH值达到设定值时,通过加药系统向槽内添加碱液,以补充碱液的消耗。槽内溶液使用一定时间后,将废液排入厂务废水处理系统,更换新的溶液。

7 电气控制系统

整机控制采用PLC控制器+触摸屏的方式。控制面板装于设备本体正面,触摸屏为250 mm (10英寸),三色指示灯位于设备明显处。触摸屏、电源开关、照明等安装与设备左侧旋转臂上。人机操作界面使用台湾维纶工业用触摸屏MT系列,具有多种多个串口通讯接口,可有效和PLC以及温度控制系统进行数据交换,对整个系统进行控制及监视。

整机具有自动和手动运行功能,自动运行根据用户编制的工艺程序设备自动完成各槽间的传输及清洗功能,各个动作实现互锁,确保设备安全及人身安全。手动功能完成所有的单步动作,以便用户维修及特殊需要。能存储10套工艺参数,操作者可通过触摸屏调用预先编制好的工艺程序。软件系统具有工艺配方参数设定、手动维护、自动运行、状态监控等画面,具有3级加密进入权限设置,以避免工艺参数、设备运行参数被非法修改。

8 结束语

高温湿法刻蚀设备作为PSS湿法刻蚀工艺的关键设备,其技术性能是保证PSS图形质量重要因素,我们研发的高温湿法刻蚀设备已在多家用户产线上得到应用,通过用户工艺生产线的使用与考核,设备运行稳定,完全满足生产使用要求。

[1]谭天恩,窦梅.化工原理(第四版)[M].北京:化学工业出版社,2013.

[2]汪明刚,杨威风.图形化蓝宝石衬底技术综述[J].中国激光,2012(5):51-53.

Development of Automatic-High Temperature Wet Etching Equipment

ZHU Fusheng,DUAN chenglong

(The 45thResearch Institute of CETC,Beijing 101601,China)

The application of high temperature wet etching equipment in preparation process of Patterned Sapphire Substrates and Sapphire Sidewall Etching process after laser tangent during LED chip manufacturing is introduced.The component,structure and unit module function of high temperature acid etching wet equipment is discussed in detail in this paper.

Patterned sapphire substrates;Sapphire sidewall etching;Dry etching;Wet etching

TN305.7

B

1004-4507(2015)12-0008-05

2015-11-27