汽车中央通道冲压回弹及其补偿研究

刘晓晶,葛希军,刘朋会,周文浩,王 哲

(哈尔滨理工大学材料科学与工程学院,哈尔滨 150040)

汽车中央通道冲压回弹及其补偿研究

刘晓晶,葛希军,刘朋会,周文浩,王 哲

(哈尔滨理工大学材料科学与工程学院,哈尔滨 150040)

为了研究回弹量及回弹补偿对冲压件成形的影响,以某车型中央通道为研究对象,针对其型面复杂、模型边界高、成形曲度大的特点,采用有限元分析软件Dynaform5.7.1对其进行成形分析、回弹模拟分析和回弹补偿模拟分析.利用截面法对成形及回弹后的零件进行分析,获得边缘回弹量和角度回弹量;经两次反向修模补偿,得到优化的模具型面;利用优化后的模具型面进行模具设计,并对中央通道进行实际生产验证,结果表明,采用截面法和模具型面补偿法能够使最终生产出的零件的回弹量减小,且成形效果更好.

汽车覆盖件;冲压成形;数值模拟;回弹;回弹补偿

板料冲压成型是一种典型的金属塑性成形方法,具有生产效率高,成本较低,容易操作等特点,在汽车覆盖件领域得到广泛应用[1].据统计,汽车70%~80%的零件是由冲压成形制造的.因此,板材冲压成形的技术水平不仅制约新车的开发周期,而且直接影响汽车制造的成本[2-3].然而,回弹问题是金属板材冲压成形普遍存在的问题,直接影响冲压件的质量和成形精度[4-5],如何控制回弹一直是板料冲压成形领域中的关键问题.

汽车覆盖件的型面复杂使成形较困难,且零件成形后的回弹问题往往使零件不能满足装配的要求.为了解决回弹问题,汽车企业在覆盖件生产过程中,常采用人工修正模具,此方法不仅耗时耗力,且模具设计制造周期长.因此,快速精确的对零件回弹进行数值模拟和修模补偿成为汽车覆盖件冲压成型模拟的研究要点[6-9].基于数值模拟技术对回弹补偿方法的研究具有低成本,高效率等特点[10],国内外众多研究者对其进行了大量研究,为了能使板料冲压回弹问题得到控制,提出了许多有限元模拟方法[11-13].在回弹控制和补偿方法中针对几何补偿法的研究较多,上海交通大学的汪晨实现了模具反向补偿,他所采用的方法通过数值模拟得出节点的变形偏移后产生的应力,并利用该节点应力进行逆向计算补偿量[14].北京机电研究所的张立力提出了收敛计算的回弹迭代公式,它是基于回弹原理,通过UG的二次编程开发计算出回弹量并进行模具设计,得到效果较好的零件[15].辛贺义等分析了冲压件的回弹问题,并运用有限元模拟软件进行了回弹补偿,得到一些有价值的成果[16-17].

目前,研究者针对复杂汽车覆盖件的研究较少,本文将采用数值模拟方法对某车型汽车中央通道进行回弹模拟分析和回弹补偿模拟分析,利用分析得到的结果对汽车中央通道进行实际生产验证,以期为汽车中央通道的工艺优化和高质量成形提供一定的理论依据.

1 汽车中央通道数值模拟分析

1.1 模型的建立

采用有限元软件Dynaform对汽车中央通道拉延过程进行有限元模拟,图1为中央通道零件三维几何模型.在CATIA建模后,以.igs格式文件导出,再将.igs文件导入dynaform软件中进行成形模拟设置.首先进行中央通道零件网格的划分、内孔的填充、冲压方向的设定、中央通道的压料面及工艺补充面设计,通过Dynaform的BSE模块估算出坯料的尺寸,设定为1 485 mm×1 000 mm.

零件材料选取DP590(高强钢板),厚度为1 mm,其性能参数如表1所示.材料模型为36#厚向异性材料,板料单元选用BT壳单元.接触类型为单向面-面接触.

图1 中央通道

表1 DP590的机械性能参数

1.2 确定成形工艺参数

本文采用37号Hill屈服模型.采用Dynaform5.7.1对铝合金异形底盒形件的成形过程进行数值模拟分析.板料单元选用BT壳单元,采用CATIA三维制图软件绘制出凸模、凹模、压边圈,以.igs格式文件导入Dynaform 5.7.1软件中,凹模、凸模及压边圈均被视为刚性体,凹模的模拟速度选为5 000 mm/s.板料与压边圈之间的摩擦系数为0.125.为了减少计算量和运算时间,选择零件的1/4有限元模型进行模拟.选用单向面-面接触的成形接触类型,零件有限元模型如图2所示.

图2 整套成形模具

1.3 有限元成型模拟结果分析

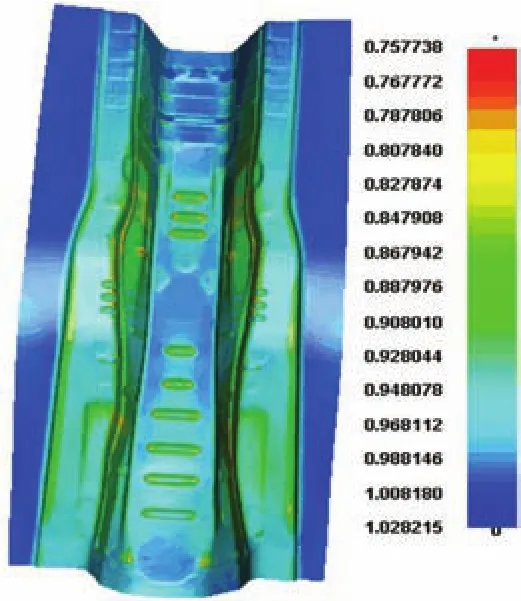

通过观察成形零件的成形极限图3和厚度分布图4可知,零件成形效果较好.成形后的最小厚度为0.758 mm,最大减薄率为24.2%,小于安全变形量30%,符合使用要求.

图3 成形极限图

图4 厚度分布图

2 回弹及补偿数值模拟

2.1 成形零件的第一次回弹模拟及结果分析

新建一个模拟数据库,将成形效果较好的dynain文件导入该模拟数据库.进行成形参数设置、定义回弹的边界约束条件、控制参数设计,提交到LS-DYNA求解器.

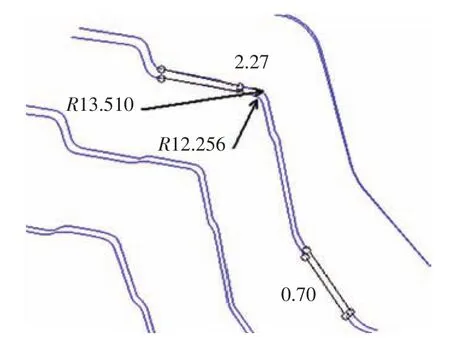

将回弹前后的相应文件导入软件前处理中,使回弹前后的模型处于同一坐标系下,进行比对分析,再生成截面线,利用YZ剖截面剖切两个模型得到一组回弹前后的截面线,图5和图6是回弹前后截面线对比数据和最大回弹半径和角度.

图5 回弹前后的截面线对比

图6 最大回弹半径和角度

通过测量回弹前后截面线的外边缘端点和成形主要弯曲部位的点,可知外边缘最大和最小回弹量分别为12.256和4.140 mm,而成形主要弯曲部位的最大和最小回弹量分别为8.776和2.504 mm.从图5和图6中可以看出,外缘最大回弹量和成形弯曲最大回弹量发生在同一截面处,因此,零件的最大回弹出现在该位置.

图6所示,测量得出法兰最大回弹角和斜壁最大回弹角分别为2.27°和0.7°,回弹前后弯曲部位的弯曲半径分别为12.256和13.510 mm.由此可知该零件成形后的回弹量过大,这种大的质量缺陷是不允许的.因此,需根据其回弹数据对成形模具进行修模补偿研究,即回弹补偿.

2.2 第一次回弹补偿及补偿后模型的成形模拟

新建一个数据库,分别导入所需要的工具模型文件,进行回弹补偿设置并进行回弹补偿,补偿后的整套模具如图7所示.

图7 补偿后的整套模具

利用上述补偿后的模型进行冲压模拟,通过LS-DYNA计算得到的成形结果.零件发生大量起皱是由于板料的进料阻力小,使得板料流入过快、材料发生堆积和拉延不充分.成形后零件的最小壁厚值为0.834 mm,那么适当增大压边力,优化拉延筋阻力,重新进行有限元模拟,得到一个成形效果较好的模拟结果.从图8和图9可分析得出,零件最小壁厚值为0.753 mm,小于安全变形量30%要求,零件可以很好地成形.

图9 厚度分布图

2.3 第二次回弹模拟及回弹结果分析

为了对比补偿前后零件成形过程中回弹量的变化,利用补偿后的模型进行二次有限元模拟,得出一个新的回弹量.对比分析第二次回弹模拟结果得出二次回弹前后回弹量最大的截面线如图10所示.从图10得出,外边缘最大回弹量和成形弯曲部位最大回弹量分别减小至8.119和4.536 mm.从图11得出,法兰最大回弹角和斜壁最大回弹角分别减小至1.51°和0.43°,而回弹后的弯曲半径减小至12.782 mm.由此得出经过一次补偿零件成形后的回弹量大大减小.

图10 第二次回弹前后最大截面线对比

图11 第二次最大回弹半径和角度

2.4 第二次回弹补偿及补偿后模型的成形模拟

二次补偿具体操作过程同上文,利用二次补偿后的参数进行成形有限元模拟,由图12和图13可以得出零件成形后的最小厚度值为0.753 mm,在安全极限值30%内,且零件的成形效果很好.

图12 成形极限图

图13 厚度分布图

2.5 第三次回弹模拟及回弹结果分析

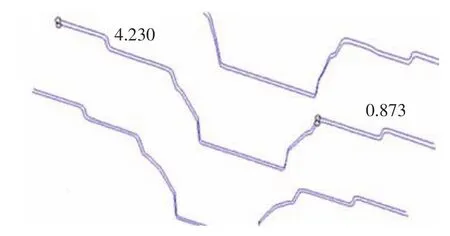

继续对补偿后的零件进行第三次回弹模拟,分别得到图14第三次回弹前后最大截面线对比和图15最大回弹角度和回弹半径结果.

图14 第三次回弹前后最大截面线对比

图15 第三次最大回弹半径和角度

由图14和图15可知,外边缘最大回弹量和成形弯曲部位最大回弹量分别减小至4.230和0.873 mm,法兰最大回弹角、斜壁最大回弹角和回弹后的弯曲半径分别减小至0.67°、0.28°和12.394 mm.由此可知零件成形后的回弹量已经明显减小,成形效果较好,已不影响后序的装配.

从数值模拟的角度证明采用二次补偿后的模具型面,可以得到成形效果良好且回弹变化小的零件.

3 实验验证

采用DP590高强钢板为材料,利用补偿后的参数进行生产验证,得到的实验件与模拟成形件最大回弹量和最大回弹角的对比结果如表2和表3所示.从表2和表3数据可以看到,模拟与实验差值较小,不影响装配的使用;且由图16可以看出,模拟成形与实际生产的零件的成形效果都较好,验证了数值模拟对中央通道成形过程的控制效果较明显,且可以将数值模拟的方法应用于其他难成形的汽车覆盖的成形过程中.

表2 模拟最大回弹量和实验最大回弹量对比mm

表3 模拟最大回弹角和实验最大回弹角对比(°)

图16 实验件(a)与模拟件(b)对比图

4 结 论

1)采用截面法对成形后零件进行回弹模拟分析,使用优化后的工艺参数模拟,从而减小回弹量.本实验中,零件的外边缘最大回弹量从12.26 mm减少至4.23 mm,弯曲部位最大回弹量从8.776 mm减小至0.84 mm.法兰最大回弹角从2.27°减小至0.67°.

2)采用模具补偿法,能够在板料成形后减小回弹量.

3)实际生产验证表明,零件成形后不仅回弹量明显减小,而且成形质量较好.因此,回弹补偿的方法可以为汽车中央通道的成形提供一定的理论依据.

[1] 王兴.基于数值模拟和试验的弯曲回弹及模具型面补偿研究[D].济南:山东大学材料科学与工程学院,2013.

[2] 王宁,梅自元,周长国.基于正交试验的车身覆盖件冲压成形回弹分析[J].机械设计与制造,2008 (10):117-119.

WANGNing,MEIZiyuan,ZHOUChangguo. Springback analysis of stamping forming for the auto body panel based on orthogonality test[J].Machinery Design&Manufacture,2008(10):117-119.

[3] 杨平,周杰,朱若岭.金属板料拉深回弹成因及回弹补偿研究[J].机械设计与制造,2009(9):134-136.

YANG Ping,ZHOU Jie,ZHU Ruoling.A study on the cause and compensate of sheet metal springback during drawingprocess[J].MachineryDesign& Manufacture,2009(9):134-136.

[4] MIHAEL D,ANDREJ S,IVO P,et al.Experimental andnumericalapproachestoimprovespringback predictionandcompensation[J].Journalfor Technology of Plasticity,2013,38:13-21.

[5] HU L,XIE H.Research on springback compensation of aluminiumalloyautomobilebodypanel[J]. Advanced Materials Research,2013,(9):390-393.

[6] ZHANG Q F,CAIZY.Springbackcompensation method for doubly curved plate in multi-point forming [J].Materials&Design,2013,47(5):377-385.

[7] LIU X J,ZHANG M.Research on the Spring-Back Compensation Method of Tailor Welded Blank UShaped Part[J].Applied Mechanics and Materials,2013(8):1970-1974.

[8] ZHANG S,WUJJ.Springbackpredictionand compensation for thick free form surface parts forming [J].Applied Mechanics and Materials,2012(9):498 -503.

[9] WAGONER R,LIM H,LEE M.Advanced issues in springback[J].International Journal of Plasticity,2013,45(6):3-20

[10]廖娟,周驰,阮锋.高强度钢板在双向等曲率模中的成形回弹研究[J].中南大学学报(自然科学版),2011,42(6):1629-1635.

LIAO Juan,ZHOU Chi,RUAN Feng.Study on springback of high strength steels deformed in equal doubly-curved die[J].Journal of CentralSouth University(Science and Technology),2011,42(6):1629-1635.

[11]叶玉刚,薛勇,段江年.板料成形回弹模拟及补偿技术研究现状[J].锻压装备与制造技术,2009(3):12-18.

YE Yugang,XUE Yong,DUAN Jiangnian.Current study on simulation and compensate of springback in sheet metal forming process[J].China Metal Forming Equipment&Manufacturing Technology,2009(3):12-18.

[12]李毅,王忠金,李延平.基于VPF工艺的铝合金覆盖件回弹研究[J].材料科学与工艺,2012,20(4):80-83.

LI Yi,WANG Zhongjin,LI Yanping.Study on springback of aluminum alloy panel based on VPF [J].Materials Science and Technology,2012,20 (4):80-83.

[13]胡康康,彭雄奇,陈军,等.基于Yoshida-Uemori材料模型的汽车结构件冲压回弹分析[J].材料科学与工艺,2011,19(6):43-47.

HU Kangkang,PENG Xiongqi,CHEN Jun,et al. Springback prediction of automobile body panel based on Yoshida-Uemorimaterialmodel[J].Materials Science and Technology,2011,19(6):43-47.

[14]汪晨.板料成形回弹的数值模拟及考虑回弹反向补偿的模具设计方法研究[D].上海:上海交通大学,1999.

[15]张立力.数值模拟参数和工艺参数对板材成形回弹影响的研究[J].锻压技术,2002,6:18-21.

ZHANG Lili.Research on the influence of process and simulation parameters on springback in sheet forming process[J].Forging&Stamping Technology,2002,6:18-21.

[16]辛贺义.回弹影响因素的CAE分析[J].机床与液压,2010,38(12):4-6.

XIN Heyi.CAE analysis of springback affect factors [J].Machine Tool&Hydraulics,2010,38(12):4-6.

[17]郑文光,李军平.卡车纵梁冲压成形回弹控制研究[J].模具工业,2009,35(1):28-31.

ZHENG Wenguang,LI Junping.Control of springback in stamping process of truck longeron[J].Die& Mould Industry,2009,35(1):28-31.

(编辑 吕雪梅)

Stamping springback and springback compensation of the automobile central channel

LIU Xiaojing,GE Xijun,LIU Penghui,ZHOU Wenhao,WANG Zhe

(College of Materials Science and Engineering,Harbin University of Science and Technology,Harbin 150040,China)

To investigate the effect of stamping springback and springback compensation on stamping forming. Considering the characteristics of the complex surface,high boundary and big forming curvature,the forming analyses,springback and springback compensation for the automobile central channel are carried out by employing the large non-linear dynamic explicit analytical software ETA/Dynaform5.7 with the central channel of automobile as research object.After the forming and springback analysis of the central channel,the final size and angle of edge springback are obtained by using the section method.In addition,we get the optimized surface of die and design die through the twice compensation of die opposite direction.The experimental results show cross section method and die surface compensation method can reduce springback of the produced parts with fine forming.It provides the theoretical basis for the forming of the automobile central channel.

automobile panel;stamping forming numerical simulation;springback;springback compensation

TG386.41

A

1005-0299(2015)04-0036-06

10.11951/j.issn.1005-0299.20150406

2014-07-03.

黑龙江省自然科学基金资助项目(E201102).

刘晓晶(1966-),女,博士,教授.

刘晓晶,E-mail:lxj812@126.com.