水下切粒装置在混炼挤压造粒机的应用

张福国

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

水下切粒装置在混炼挤压造粒机的应用

张福国

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

水下切粒装置作为混炼挤压造粒机的重要组成部分,是PP或PE颗粒制品的终端产成设备,也是工艺流程中影响切粒外观质量的关键一环。切粒装置结构复杂、功能操作繁琐,切刀、模板、压力、温度、安装精度等均是影响颗粒外观质量的重要因素。

水下切粒;颗粒;切刀;模板;磨刀;外观质量

混炼挤压造粒机(如图1)是乙烯工程的下游设备,也是对石油化工、煤化工聚丙烯(PP)或聚乙烯(PE)粉料进行混炼改性、挤出造粒的终端设备。主要有主电机、减速机、加料系统、混炼挤压系统和水下切粒装置等组成。

图1 大型混炼挤压造粒机

水下切粒装置作为挤压造粒机的重要组成部分,是PP或PE颗粒制品的终端产成设备,也是流程中影响切粒外观质量的关键一环。水下切粒装置功能的好坏直接影响整套挤压机组的运行状态,其结构复杂,功能操作繁琐,切粒时对颗粒外观质量影响因素比较多,目前,国内还没有专著对其进行比较详细的阐述,现根据多年的研发设计及生产调试经验对水下切粒装置在混炼挤压机的应用进行系统的介绍和描述,同时对影响切粒外观质量的主要因素进行分析,以供使用同类设备的同行参考。

1 水下切粒装置工作流程简介

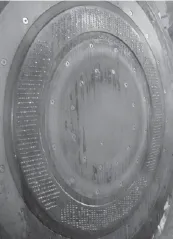

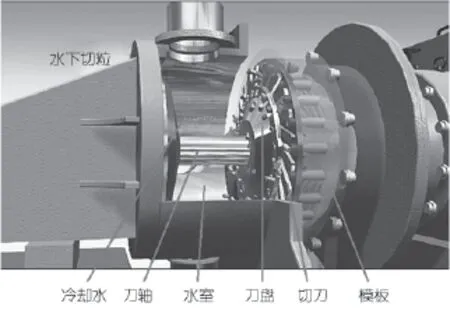

聚丙烯或聚乙烯粉料经过加料系统、混炼挤压系统, 在200 ℃以上的高温高压下,通过螺杆的高速旋转剪切、输送、混炼、挤出,经滤网后到达模板(如图2),然后进行水下切粒。水下切粒装置(如图3)主要包括水室、模板、切刀、刀盘、刀轴、驱动系统、冷却水系统等,在模板造粒带上有圆周均匀分布的模孔,熔体在5~12 MPa的压力下通过模孔均匀挤出,挤出的条状物料进入水室内50~70 ℃循环冷却水,熔料表面得到迅速冷却硬化,再经过切刀在密封水室内旋转剪切,变成直径约Φ3 mm,长度3~5 mm的颗粒制品。由于粒子切断后中心还未完全冷却,处于半熔融状态,为防止其黏连,需要冷却水进一步伴随冷却,然后粒子带水一起输送到干燥机、振动筛进行脱水分筛,最后成为合格的颗粒制品。

2 水下切粒装置性能稳定的宏观表现

水下切粒装置是颗粒制品的成型设备,如果其性能稳定,温度、压力等工艺参数设定合适,则设备运行平稳,机体无异常振动,进刀退刀动作正常,也不易产生细粉料、大粒料等残次品。反之,则容易出现生产上常见的“碎屑”、 “垫刀”、“退刀”、“灌肠”等事故,致使整条生产线联锁停机,造成不可估量的损失。

粒子外观质量是衡量切粒装置性能好坏的重要指标,如果其性能稳定,切出的合格颗粒制品应该色泽圆润、粒形饱满、断面平整、形状规则,而且无缩孔、拖尾、毛刺、连粒。

图2 模板

图3 水下切粒装置示意图

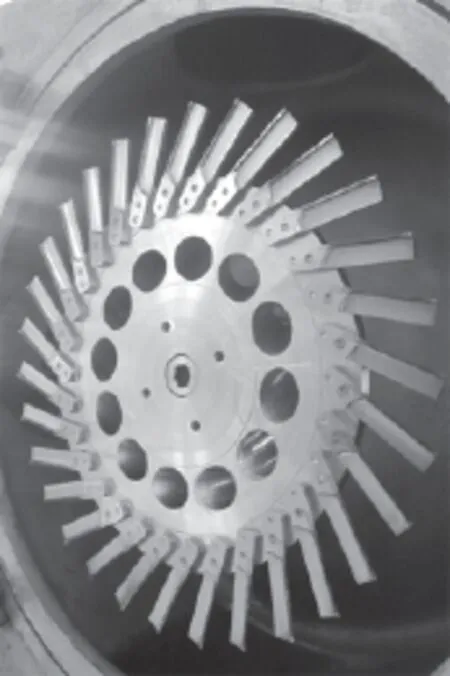

图4 切刀

3 影响粒子外观质量的主要因素及解决措施

切粒装置中的模板、切刀、安装调试精度、工艺参数设定、功能操作流程等均是影响粒子外观质量的重要因素。现对影响粒子外观质量的这些因素及解决措施进行系统的分析说明。

3.1 切刀及磨刀操作对粒子外观质量的影响

切刀是水下切粒装置的重要组成部分,如果切刀不够锋锐,或者刀刃崩口,切出的粒子就容易出现断面不平整,有毛刺,而且碎屑多。切刀的安装、磨刀效果、使用状态是影响切粒外观质量的重要因素,因此要想得到合格的颗粒制品就需在切刀的使用上下功夫。

(1)切刀的安装

对于大型挤压机切粒装置,切刀一般12~36把不等,主要根据机组规格大小和产量而定,由于切刀加工制造的误差,厚度可能有所偏差,这就要求在安装切刀前进行逐个检查测量,厚度误差不应超过0.02 mm,而且要求安装在刀盘上的预紧力一致,一般控制在40~50 N·m。

切刀安装在在刀盘上(如图4),呈圆周均匀分布,通过刀轴与切粒电机相连,在水下切粒装置安装到位后需用百分表进行刀轴和模板的对中找正,要求刀轴相对模板的垂直度小于0.03 mm,同时用塞尺检测切刀与模板造粒带的贴合间隙,一般要求小于0.05 mm。

图5 切刀研磨情形图

以上不论是切刀厚度的检测还是安装精度的找正,都是为了避免切刀与模板贴合不好,产生间隙,否则切出的粒子容易拖尾、带毛刺,而且设备运转过程中也容易垫刀。

(2)磨刀操作

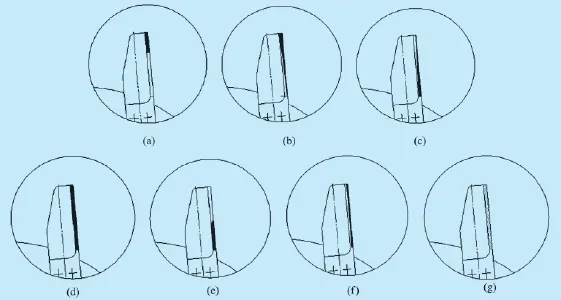

磨刀是为了使切刀更锋利,使之与模板贴合的更好。磨刀是在冷却水贯通的密闭水室内进行,是在熔体充满模板,不带负荷的情况下模拟工作状态。切粒电机带动刀轴旋转,同时在一定压力下驱动刀轴前进,使切刀紧靠模板进行研磨,研磨时间一般约10~15 min,然后排水,打开水室检查研磨状态;如果需要,进一步增加压力,再研磨15~30 min,只有达到研磨(如图5(f)、5(g)),研磨是成功的。

下面介绍几种常见的磨刀状态,如果切刀比较钝,刀刃不锋锐,这就需要对切刀进行仔细检查,根据情况调整状态或者更改磨刀流程,以达到最佳的使用状态。

①(如图5(a))刀刃仅在外侧接触,压力太低;

②(如图5(b))刀刃接触面形成,但不均匀,局部载荷集中在刀外端,压力低;

③(如图5(c))刀刃接触面形成,但局部载荷不均匀,压力太大;

④(如图5(d))刀刃接触面形成,接触面过大,需修正压力;

⑤(如图5(e))刀刃接触面没形成,施加压力太大,局部载荷集中在刀根,造成接触面温度过高,刀刃显示退火色,内部易产生裂纹或锯口。

⑥(如图5(f)、5(g))只有当切刀的刀刃锋锐且与模板的切削面完全接触,研磨是成功的。

(3)切刀崩口

切刀崩口主要来自于安装拆卸过程中的磕碰,或者是由于生产过程中与模板造粒带磨削造成的。这就要求切刀在搬运过程中轻拿轻放,安装和拆卸过程中注意保护,更重要的是要求保证在有水的情况下进行磨刀操作。由于水下切粒装置调试时需要对水、刀、料进行时间上的程序卡定,一般时间差不超过1 s,在保证工艺顺序的情况下,时间差越短越好,这就要求冷却水必须在进刀、磨刀前充满水室,然后进行旋转研磨;否则在无水的状态下,切刀靠近模板,刀刃干磨,容易火星四溅,退火崩口(如图5(e))。

切刀崩口、刀刃钝,切出的粒子就容易出现断面不平整、拖尾、带毛刺。如果崩口少可以用油石对崩口进行研磨、抛顺;如果崩口多,甚至出现连续的锯齿状,需要更换切刀。

图6 磨削痕迹图

3.2 切刀与模板间隙对粒子外观质量的影响

如果水下切粒装置找正精度不好,切刀相对模板偏斜,一面贴靠,另一面还有很大间隙,在切刀靠近模板时就容易断刀、垫刀;如果切刀和模板未贴靠,间隙大,在切刀旋转切入挤出的料条时产生一定的力矩,由于物料处于半熔融状态,在力矩的作用下容易扭曲料粒;当间隙过大时,粒子不是被剪断而是被拉断,从而造成毛刺、拖尾、断面不平整,严重时不能切断,产生连粒料,甚至拉丝、团成团。

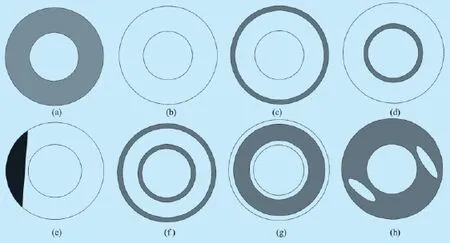

切刀与模板的间隙主要受到安装时找正精度、刀轴前进压力大小的影响,通过模板造粒带上的磨削痕迹可以得到判断和纠正。

① (如图6(a))切刀与模板贴合好,整个造粒带基本上都有磨削的痕迹,间隙均匀;

② (如图6(b))切刀与模板未接触,间隙大。刀轴前进压力太小,需适当增大压力;

③ (如图6(c))切刀与模板接触,仅磨削外圆周,内圆周间隙大。刀轴前进压力小,需适当增大压力;

④ (如图6(d))切刀与模板接触,仅磨削内圆周,外圆周间隙大。刀轴前进压力大,需适当降低压力;

⑤(如图6(e))切刀与模板接触,仅局部磨削,偏斜。刀轴相对模板的垂直度不好,一侧接触,一侧间隙大,需重新找正,要求垂直度小于0.03 mm;

⑥ (如图6(f))切刀与模板接触,仅磨削内圆周和外圆周边缘,中间环面间隙大。切刀或模板平面度不好,需对切刀或模板本体重新上机床研磨;

⑦(如图6(g))切刀与模板接触,仅磨削中间环面,内圆周和外圆周边缘间隙大。切刀或模板平面度不好,需对切刀或模板本体重新上机床研磨;

⑧(如图6(h))切刀与模板接触,有局部未磨削,局部间隙大。模板平面度不好,需对模板本体重新上机床研磨。

3.3 模板对粒子外观质量的影响

模板是水下切粒装置的重要组成部分,属于消耗品,在挤压机连续运行使用的情况下,一般寿命在6~8个月,需要定期的研磨或更换,因此模板的使用和维护值得重点关注。同时模板更是影响颗粒形状、大小、品质的决定性因素,现把与其相关的常见问题及通用解决措施列举如下:

(1)颗粒有尾巴

除了切刀的问题外,模板的磨损和损坏,是产生带尾巴颗粒的主要原因。因此应仔细检查出料孔边缘棱角有无损坏,必要时需对模板进行更换或修磨。

(2)颗粒长短不一

①加热介质流量不足,模板中的热交换不够——挤压机启动之前或停止之后用红外线检测模板表面温度,检查加热介质的流量,检查管道是否有泄漏以及管路保温情况。

②启动程序中联锁动作时间设定不合适引起模板冻结——修改程序,以保证切粒水和熔融物料到达模板的时间差最小。

③模板温度太低——一般采用油加热或蒸汽加热,通过温度设定,提高模板温度。

④模板中加热流道堵塞——在启动之前或挤出机停止之后用红外线检测模板热流道进出口温度。如有必要,需吹扫或疏通加热流道。

⑤沉淀物或降解聚合物使模孔堵塞——检查挤压机冲模板时熔体的挤出状态,直到流动性好为止。

⑥检查隔热板——如果切粒水渗透到模板隔热板后面,有可能使其热交换超过设计要求,需重新更换隔热板。

3.4 冷却水温度对粒子外观质量的影响

水温对切粒外观质量的影响,在实际工作中是相当大的,它涉及到高分子材料在不同温度下的理化性能,只能依靠实际使用经验,做一下定性分析。

水温太高,或是水流量太小,物料不能充分冷却,因为物料的流变性能,不容易被切断,即使能切断,粒子容易相互粘连,成团状,无法正常输送和筛分。

水温太低,物料在剪切时冷却过于充分而发脆,在切粒过程中出现碎屑粉末,粉末在循环水中容易堵塞过滤器及管道,造成水量下降,从而使物料又不能得到适当地冷却,造成切不断的恶性循环。

水温的控制跟生产物料的融指紧密相关,融指越高,熔体越稀,要求水温就越低,否则不容易成粒;融指越低,熔体黏稠,要求水温就越高,否则模板压力大,挤出膨胀,切出的不合格大粒料就越多。水温与融指基本上呈反比线性关系,需要在生产过程中逐渐摸索,一般情况下控制在50~70 ℃范围内。

3.5 其它影响因素

(1)水下切粒装置之前的工艺段温度、压力的设定也是影响粒子外观质量的重要因素。

温度过高,物料在混炼剪切过程中容易过热分解,直接造成粒子发黄,表面不光泽。温度过低,物料混炼的程度不够,甚至夹生,有不熔融的粉料,造成熔体黏度大,模板压力高,不但容易堵塞模孔,而且挤出膨胀后产生超规格的棒料,严重影响正常生产。根据实践经验,以聚丙烯为例,工艺温度最好控制在220~250℃,模板压力控制在5~12 MPa为宜。

(2)粉料含水量的大小也是影响粒子外观质量的重要因素。

如果粉料含水量过大,或者填充氮气中带水,在物料进入混炼系统后,由于水分闪蒸,熔融物料将会发酵、膨化,不仅出现“放炮”的异常噪音,切出的粒子也容易出现空心,含气泡、水泡,而且容易成球形,粒形不规则。

4 总结

本文从机械方面对水下切粒装置的常见问题及应对措施进行了系统的描述,但由于水下切粒装置自动化程度比较高,程序的控制必不可少,仪表和电气的完善参与也是提高设备性能的关键因素。随着大型混炼挤压造粒机国产化的推广,水下切粒装置的应用定会得到更深层次的探讨和研究。

南通星辰推出低挥发型PBT基础树脂

中国蓝星集团南通星辰合成材料有限公司推出一款低挥发型聚对苯二甲酸丁二醇酯(PBT)基础树脂,商品牌号为Starester TM Xtrem VOC。该产品保持了PBT工程塑料优异的物理机械性能和外观品质,同时有机可挥发物含量低,热稳定性优异。该新产品VOC含量仅为通用级PBT基础树脂的50%,空气条件下在熔融温度范围内的热损失重量低于普通PBT树脂在氮气氛围下的热损失重量,呈现良好的热稳定性和极低的VOC含量。该新型PBT基础树脂有效控制了有机可挥发物的生成与析出,主要面向汽车和高端电子电气领域,应用于对VOC(有机可挥发物)含量有较苛刻要求的领域,如汽车内饰部和零部件、汽车前大灯饰框、高端电子电器等。

燕丰供稿

神华集团开发出从聚丙烯生产尾气中回收烯烃单体的设备和方法

神华集团有限责任公司开发出一种从聚丙烯生产尾气中回收烯烃单体的设备和方法。该设备包括烯烃单体回收塔和疏水性聚并填料组件。烯烃单体回收塔上具有尾气入口、尾气出口以及烯烃单体出口,尾气出口高于尾气入口,尾气入口高于烯烃单体出口;疏水性聚并填料组件设置在烯烃单体回收塔的内腔中,位于尾气入口与尾气出口之间,靠近尾气出口设置。上述回收设备,通过在传统的烯烃单体回收设备的内部设置疏水性聚并填料组件,增加了丙烯微小液滴聚并的机会,减少了乙烯气体夹带丙烯液滴的机会,增加了丙烯溶解乙烯的机会,提高了回收设备中丙烯吸收乙烯的效率。降低了处理成本和能耗,简化了工艺过程,易于规模化应用。

燕丰供稿

Applications of underwater pelletizing device in compounding extrusion granulation machine

Applications of underwater pelletizing device in compounding extrusion granulation machine

Zhang Fuguo

(Dalian Rubber & Plastics Machinery Co., Ltd., Dalian 116039, Liaoning, China)

As an important part of compounding extrusion granulation machine, underwater pelletizing device is the terminal equipment of PP or PE granule products, and also the key equipment affecting the pelletizing appearance quality. The pelletizing device has complex structure and complicated functional operation. The important factors affecting pelletizing appearance quality include cutter, template, pressure, temperature, installation accuracy, etc.

underwater pelletizing; granule; cutter; template; sharpening; appearance quality(XS-05)

TQ330.6+4 TQ330.66+7

1009-797X(2015)02-0041-06

B

10.13520/j.cnki.rpte.2015.02.005

张福国(1981-),男,工程师,毕业于青岛科技大学,主要从事橡胶塑料机械的设计工作。

2014-10-13