浅析大型混炼挤压造粒机组研制中的重大基础问题

刘梦华

(大连橡胶塑料机械股份有限公司, 辽宁 大连 116039)

浅析大型混炼挤压造粒机组研制中的重大基础问题

刘梦华

(大连橡胶塑料机械股份有限公司, 辽宁 大连 116039)

简述大型混炼挤压造粒机组国产化的目的和意义;概述国外、国内大型混炼挤压造粒机组的发展现状及发展趋势;简述大型混炼挤压造粒机组的组成及工艺流程。重点剖析大型混炼挤压造粒机组研制中的重大基础问题。按照其主要组成,在研制和国产化过程中尚存的主要重大基础问题进行粗浅剖析,提出重点攻关要求。剖析后对大型混炼挤压造粒机组国产化的重大基础问题归纳再思考。提出在大型混炼挤压造粒机组国产化进程中的攻关重点和迫切需求。

大型混炼挤压造粒机组;国产化;攻关重点;重大基础问题

我国石化行业乙烯工程已经进入了快速发展的新时期,乙烯工业也是最能拉动国民经济增长的产业之一,是带动我国迈入新阶段的最有影响的产业。乙烯是发展合成树脂、合成橡胶、合成纤维的基础原料。乙烯的产量是衡量一个国家石化工业发展水平的重要标志。因此乙烯装置在石化行业中具有特别重要的地位。

聚乙烯(PE)和聚丙烯(PP)是当前需求量最大、用途最广的合成树脂,是大型乙烯工程的主要产品。

大型混炼挤压造粒机组,是指在乙烯工程或煤化工项目上,用于聚合树脂在线混炼挤压造粒的成套机组。是大型乙烯成套装备中的关键设备,是聚乙烯(PE)、聚丙烯(PP)装置中的核心设备,其工艺流程复杂、配套性强、设计、制造和操作难度大、费用昂贵,是集机、电、仪高度一体化的大型成套化装置。

大型混炼挤压造粒机组是将在乙烯工程中催化聚合而成的聚丙烯或聚乙烯树脂,根据用户的要求,与其它辅料按严格的比例均匀混合,并通过机组对其进行混炼、塑化、挤出、水下切粒、分离干燥,并最终加工成规则的颗粒制品。大型混炼挤压造粒机组包括树脂及辅料的计量、混合、挤压造粒、工艺水与聚合物颗粒分离、粒料的干燥贮存,以及工艺水循环等具有高技术含量的全套工艺装置。由于其整体技术水平高、装置运行的可靠性要求较高,我国乙烯装置的大型混炼造粒机组过去曾很长一段时间依赖进口。

乙烯工程中用于PP、PE等合成树脂造粒的大型混炼挤压造粒机组主要有:大型同向双螺杆混炼挤压造粒机组、大型连续混炼挤压造粒机组、大型单螺杆混炼挤压造粒机组等三大类装备。

在乙烯工程或煤化工项目中以其规模在线配用的常用规格:大型同向双螺杆混炼挤压造粒机组(同向双螺杆机组)螺杆直径规格系列:177 mm、250 mm、320 mm、350 mm、380 mm,基本对应生产能力为7~45万t/年,380 mm规格生产能力最高可达到60 t/h(45万t/年);大型连续混炼挤压造粒机组(异向双螺杆机组)螺杆(或称转子)直径规格系列:280 mm、320 mm、360 mm、400 mm、450 mm、500 mm,其生产能力最高可达70 t/ h(50万t/年);单螺杆机组螺杆直径规格系列:380 mm、500 mm、600 mm、720 mm、800 mm,其生产能力最高可达45 t/h(35万t/年)。

近年来,在中石化公司的领导和推动下,遵循“积极、稳妥、先进、可靠”的原则,在充分分析机组的重点、难点、关键点、风险点的基础上,对关键技术、核心技术、垄断技术做了全面攻关,大连橡胶塑料机械股份有限公司(以下简称DXS)制造出我国首台国产化的20万t/年聚丙烯混炼造粒机组(同向双螺杆混炼挤压造粒机组)并于2010年5月正式并线运行。继而又于2013年初研制成功25万t/年聚乙烯混炼造粒机组(连续混炼挤压造粒机组——异向双螺杆机组)且正式并线运行。这为开发具有我国自主知识产权的系列机组打下了坚实的基础。

大型混炼造粒机组完全实现国产化打破了发达国家的企业对我国进行长期技术封锁、价格垄断、操控我国市场,致使我国的石化行业付出巨大代价,技术发展受制于人的局面。它促进了我国民族工业的发展,具有明显的经济效益和社会效益,现实意义突显。

1 国内外大型混炼挤压造粒机组的发展现状和趋势

1.1 国外的发展现状

目前,国外开发和生产挤压造粒装置的厂商数目较多,但能开发用于石化系统的大型挤压造粒装置的厂商却为数不多。世界上在该领域技术处于领先的国家有德国、日本、美国及意大利等,代表性的公司有德国的HF(WP)、日本的JSW、KOBELCO和德国的Berstorff等几家公司拥有设计、制造和安装调试石化系统所采用的大型混炼挤压造粒机组成套技术的能力。其产品由于性能优良、技术上比较成熟、适应性强和工艺包认可而占据了国际市场的较大份额。生产制造大型混炼挤压造粒机组的公司根据其结构特点及各公司侧重点分为以下几点:

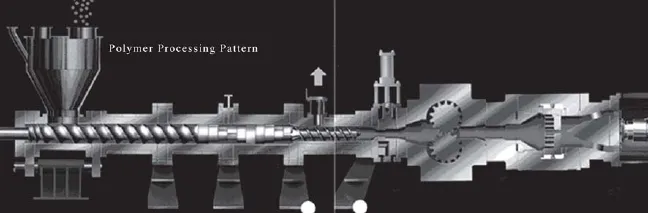

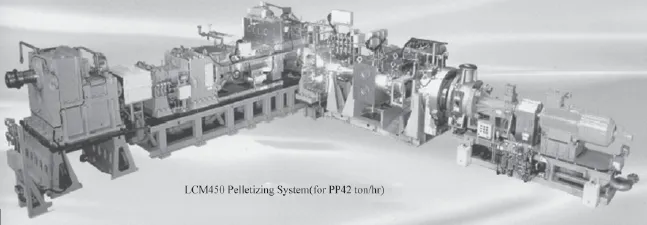

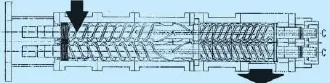

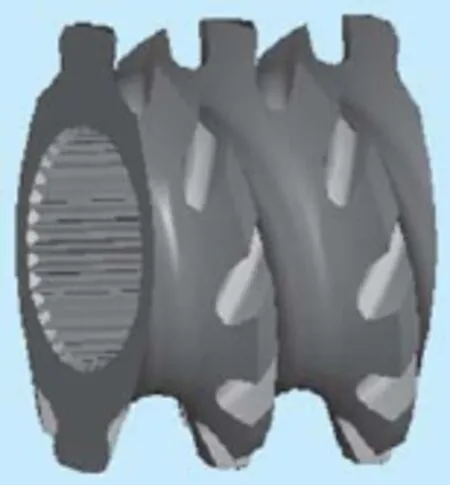

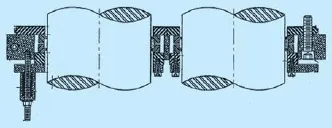

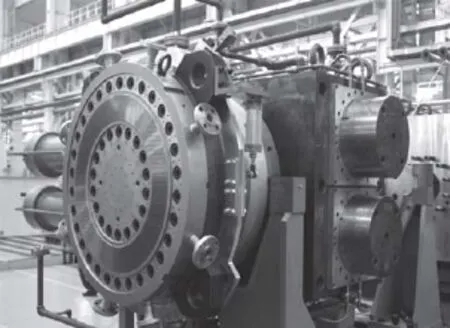

(1)第一类:大型同向双螺杆混炼挤压造粒机组,主要适用于合成的粉状树脂如:PP、LLDPE、MDPE、HDPE、FDPE的混炼造粒,世界上技术先进的机组有德国HF(WP)公司生产的ZSK系列机组(如图1)、日本的日本制钢所(JSW)生产的CMP系列机组。螺杆直径已达380 mm,其生产能力可达到60 t/h(45万t/年);原来两系列机组的最大区别为螺杆的计量段,ZSK系列机组计量段为全啮合式,其结构如图2、3所示,CMP系列机组计量段为非啮合式,其结构如图4所示。但随近几年日本制钢所推出计量段全啮合式CMP-XⅡ系列机组,如图5所示,其结构逐渐趋于一致。

(2)第二类:连续混炼挤压造粒机组(异向双螺杆机组),主要适用于合成的粉状树脂如:FDPE、LLDPE、MDPE 、HDPE 、PP的混炼造粒,世界上技术先进的生产商有日本神户制钢所(KOBELCO)、日本制钢所(JSW)、美国Farrell公司等。连续混炼挤压造粒机组,是最早应用于乙烯工程上的树脂混炼造粒装备之一,20世纪70年代和80年代前期,流行的二阶式混炼挤压(连续混炼机+单螺杆挤出)造粒工艺,在20世纪80年代后期几乎全部被先进的单阶式混炼挤压(即连续混炼机+熔体齿轮泵)造粒的工艺所代替。转子基本直径已达500 mm,生产能力可达70 t/h(50万t/年)。

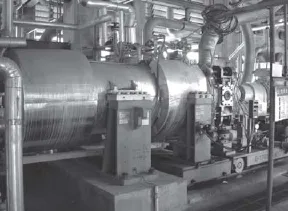

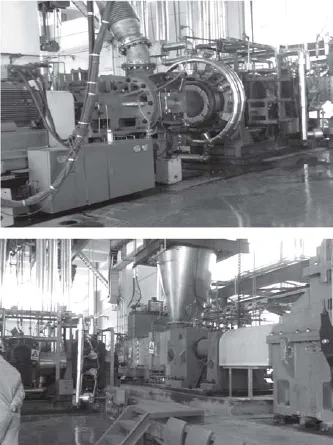

图1 德国HF(WP)同向双螺杆混炼挤压造粒机组现场照片

图2 德国HF(WP)同向双螺杆挤出机积木式双螺杆照片

图3 ZSK系列混炼挤压系统结构图(样本图片)

图4 CMP系列混炼挤压系统结构图(JSW样本图片)

图5 CMP-X II系列混炼挤压系统结构图(JSW样本图片)

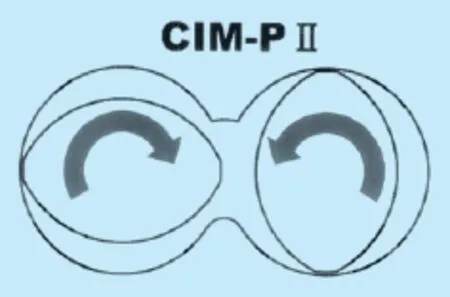

其结构排列为“L”型,如图6所示。日本神户制钢所(KOBELCO)生产的LCM系列机组的混炼装置结构如图7所示,其转子整体为三头螺纹如图8所示。

图6 LCM机组排列形式(KOBELCO样本图片)

图7 LCM机组混炼装置结构(KOBELCO样本图片)

图8 LCM系列机组转子(KOBELCO样本图片)

图9 CIM系列机组转子(JSW样本图片)

图10 CIM机组混炼装置结构(JSW样本图片)

日本制钢所(JSW)生产的CIM系列机组的混炼装置结构如图10、11所示。其转子整体为两头螺纹、非啮合式,混炼段为正反两头转子如图9、12所示。

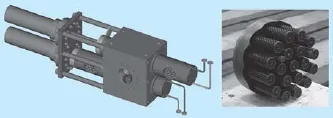

(3)第三类:单螺杆混炼挤出造粒机组,主要适用于合成的熔融树脂如LDPE的混炼造粒,主要的生产厂商有德国的Berstorff、日本的神户制钢所(KOBELCO)、日本制钢所(JSW)。单螺杆混炼挤出机螺杆直径高达800 mm,其生产能力最高可达45 t/h(35万t/年)。其外形及螺杆结构如图13、14所示。

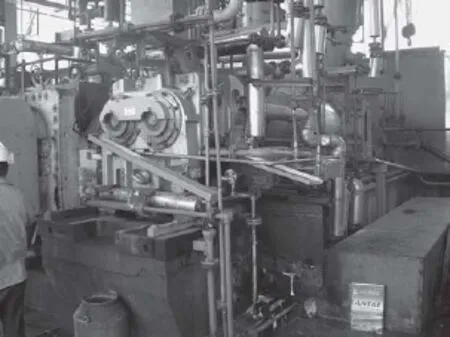

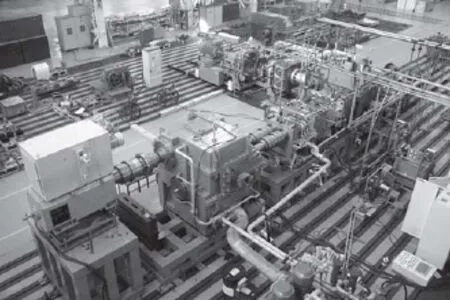

图11 CIM双转子连续混炼挤压造粒机组现场照片

图12 CIM双转子连续混炼挤压造粒机转子现场照片

图13 德国Berstorff单螺杆混炼挤压造粒机组现场照片

虽然,三类设备在混炼机上有很大区别,但其下游设备诸如:开车阀、背压调节阀、融体齿轮泵(根据工艺要求选择)、换网装置、机头、水下切粒装置、粒子冷却系统、离心干燥机、振动分筛机等,配选基本一致。

对于上游设备除熔融LDPE采用熔体齿轮泵计量外,其他的无论主料、添加剂均采用计量配混系统,配选也基本一致。

这些国际知名公司自身不仅拥有强大的研发制造能力,而且在配套的基础部件、材料、工艺手段上亦有无与伦比的协作优势,促成了其在石化领域较长时间的垄断地位。

目前,我国石化用的大型混炼挤压造粒机组的供货厂家主要有德国HF(WP)公司、日本制钢所(JSW)、 日本神户制钢所(KOBELCO)等为数不多的几家公司。他们又在不同的技术领域形成自己的技术特点,分置世界石化市场。从技术发展上来看,大型同向双螺杆混炼挤压造粒机组的应用范围在逐渐扩大,将是以后乙烯工程上应用量最多的一类,特别是PP树脂的混炼造粒更多选用大型同向双螺杆混炼挤压造粒机组;由于连续混炼挤压造粒机组具有双支点式支撑、低剪切等特点,对于特殊工艺要求的树脂,如对全密度聚乙烯(LLDPE、MDPE、HDPE、FDPE等树脂)的造粒,从机械强度上考虑,仍不乏被采用。

1.2 国内的发展现状

我国乙烯装置的大型混炼造粒机组过去曾很长一段时间依赖进口。为打破这种被动局面,在国家相关部门及中石化领导的正确领导和悉心组织下,在设计院及石化用户的大力支持下,DXS从2007年开始进行大型混炼挤压造粒机组国产化攻关研制,2010年我国首台国产化的20万t/年聚丙烯(PP)同向双螺杆混炼造粒机组投入运行,2013年初又研制成功25万t/年聚乙烯(PE)连续混炼造粒机组(异向双螺杆)。现已先后承接了九条大型混炼挤压造粒机组的国产化任务。国产化工作的成功,初步形成中、德、日鼎立格局,这为开发具有我国自主知识产权的系列机组打下了坚实的基础,见图15~19。2009年DXS自实现首台整套大型混炼挤压造粒机组国产化以来,又成功为国内十余家石化企业的进口大型混炼挤出造粒机组改造、应急检维修服务和关键零部件的国产化等方面做了大量卓有成效的工作,均取得了良好的效果,受到了用户的一致好评。

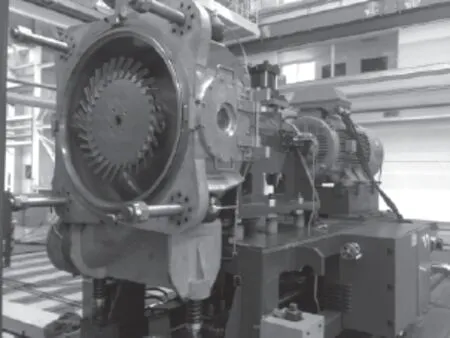

图15 国产首台20万t/年PP同向双螺杆混炼挤压造粒机组在DXS装配现场

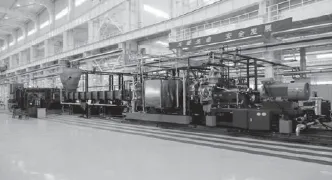

图16 国产首台14万t/年PP双螺杆挤压造粒机组

1.3 发展趋势

纵观国外大型造粒机的发展趋势,大型造粒机正向着高效化、大型化、高产量、高性能、低能耗、高自动化、智能化及机型多样化方向发展,以适应乙烯工业的总体发展需求。

同向双螺杆混炼挤压造粒机组和双转子连续混炼挤压造粒机组在这一方面发展神速。仅以大型同向双螺杆混炼挤压造粒机为例,其最为突出的特点如下:

为了提高造粒机的生产能力,减少造粒机齿轮箱止推轴承承受的负荷,近几年来,各厂商大多采用齿轮泵来建立挤出所需的压力,承担计量段的功能,当然熔体齿轮泵的增加也使设备流程复杂,增加了设计制造难度和成本。

同时,针对特定的工艺和物料特点,又通过增加混炼挤压机的长径比(L/D),增强挤出机的建压功能,以取消熔体齿轮泵,如加工HDPE、LLDPE时,原技术采用长径比(L/D)15~18的挤出机加齿轮泵,现在可以采用长径比(L/D)15~24的挤出机直接建压挤出;如加工PP时,原技术采用长径比(L/D)17~28的挤出机加齿轮泵,现在可以采用长径比(L/D)20~33的挤出机直接建压挤出;当然,这样取消了技术难度大的熔体齿轮泵,却增加了混炼部分的制造和维护难度。

在保持螺杆中心距不变的前提下,螺杆的外径逐渐变大,使螺纹螺槽深度逐渐加深,其啮合比从1.22逐渐增大到1.55;主电机功率加大,螺杆输出扭矩加大,其比扭矩从5~8 N·m/ cm3增加到11 N·m/cm3以上。

对螺杆结构型式及螺纹元件的种类做了大量的改进,从而增大了螺杆的有效容积,改善了混炼效果,增强了机组的适应能力,使机组生产能力大大提高,因螺槽深度、螺杆转速的增加,输送能力大幅度增强,高效能的螺杆结构型式得到了广泛的应用。因螺槽深度变深,平均剪切速率变小,给螺杆向高转速发展提供了条件,单台的生产能力得到了增强,从而使单台机组具有更高的生产能力。

图17 国产首台10万t/年PP双螺杆挤压造粒机组

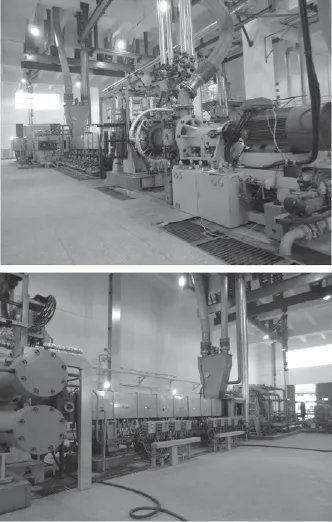

图18 国产首台25万t/年HDPE双转子连续混炼挤压造粒机组在DXS组装现场

图19 国产首台25万t/年HDPE双转子连续混炼挤压造粒机组在用户运行现场

在中心距不变的情况下,随着螺槽深度增加,芯轴变细,同时输出扭矩增加,高强度的材料得到了更多的应用。

在齿轮传动箱的承载能力、轴承的承载能力和寿命方面有了很大的提高。近期德国HF(WP)公司又推出主辅双电机叠加式驱动、螺杆可实现一定范围无级调速的新型混炼挤压造粒机组。

另一方面,为了满足聚合装置向大型化发展的需求,挤出机组的规格不断地增大,其螺杆直径从240~380 mm,其单台产品的生产能力从10万~60万t/年。

为适应上述要求,不仅是在结构上有很大的提升,而且在配套基础技术、材质、冷热加工工艺等诸方面都有重大突破。

2 机组的组成及工艺流程简介

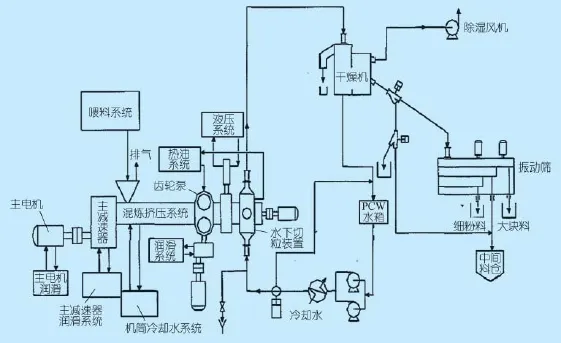

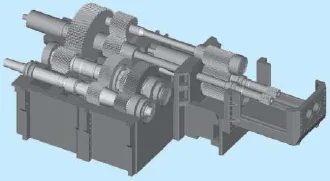

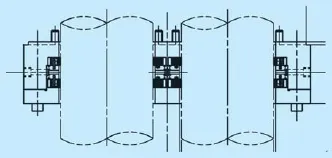

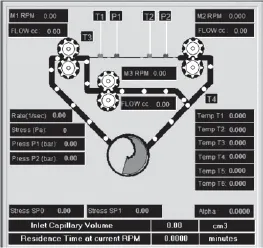

挤压造粒机组主要由计量喂料系统、驱动系统、混炼挤压系统、挤出造粒系统、粒子处理系统、电仪控制系统及其他辅助系统等组成,其工艺流程图如图20所示。

来自上游聚合工段的PP、PE等粉料、添加剂经计量喂料系统进行精确计量后被连续加入挤压机料斗,而后进入挤压机筒体。经挤压机双螺杆的输送、混炼、塑化及稳定挤出后,经熔体齿轮泵建压(根据工艺要求可不配熔体齿轮泵)、熔体过滤系统过滤杂质后进入水下切粒装置,从模头挤出的塑料熔体被切成大小均匀的颗粒,而后完成干燥及筛分。

图20 挤压造粒机组工艺流程图

3 浅析大型混炼挤压造粒机组研制中的重大基础问题

高技术含量的大型混炼造粒机组完全实现国产化涉及的重大基础问题非常广泛,可谓是一个系统工程。在常见的三大类挤压造粒机组中,适用于PP的同向双螺杆混炼挤压造粒机组在设计、加工、组装方面难度最大,而且其对关键零部件的材料及其热处理要求也非常严格,以下仅以大型同向双螺杆混炼挤压造粒机组的重大基础问题结合机组国产化工作的实践做以浅析。这不仅是机组的研发及制造,更涉及配套的基础技术、材料及先进的冷热加工工艺等诸方面系统基础问题。

3.1 计量喂料系统

计量喂料系统主要由主料计量秤、添加剂失重秤、液体计量泵、螺旋输送机、预混机等组成。计量喂料系统属于机组组成中非常关键的部分,其计量的精确度直接关系到产品的配方及产品质量的稳定性。

其设计选型技术关键:连续、稳定、准确的计量。主料秤最大加料量可达到150 t/h,精度可达到±0.5%。固体添加剂失重秤的可靠性高,且精度可达±0.5%。

目前在该系统中,大型计量秤仍基本采用进口产品。

3.2 驱动系统

驱动系统主要由主电机、扭矩限制器、主减速器、盘车电机、盘车减速器、润滑系统等组成。其主要功能:将主电机的转速和扭矩经减速器减速后均匀的传递给两根同向旋转的输出轴,且确保两根输出轴驱动两根螺杆同步运转并承受挤出背压。

3.2.1 主电机

主电机是挤压机的动力之源。根据用户电网情况,大型混炼挤压造粒机电压等级一般采用为6 000 V、10 000 V,采用4极电机,防护等级IP55。采用绝缘等级F级,温升B级。须对电机轴承及绕组进行测温监控,对电机进行保护。并且在电机轴承两端分别装有电机轴振动传感器,当电机轴承振动值超过设定值时报警。

技术关键包括其设计和选型的重大基础问题提示:

(1)轴承的润滑及使用寿命。

(2)启动方式适应性要强;大型混炼挤压造粒机组主电机启动方式十分重要。通常可以采用。

电动机-变压器组直接启动或电动机在用户6/10 kV母线下直接启动;直接启动,启动设备少,故障率较低,维护方便。

降压软启动器,该方案增加了软启动装置,会增加一部分成本,另外由于启动过程中电动机的启动转矩变小,在用户电网条件特别恶劣的情况下也无法满足启动要求。

变频软启动,该方案的变频器价格较高,会在一定程度上增加项目的投资成本,但是由于这种方案的电动机参数的选择范围比较宽,电动机效率通常会比参数苛刻的电动机高,因此在长周期运行时也会带来较好的经济效益。

(3)电机的满载效率:进口与国产有明显的差异。

(4)电机的中心高及总重:相同的功率,进口与国产差异较大。

(5)电机的噪声要得到有效控制。(6)监测和控制点要精准可靠。

(7)外观质量的控制。

图21 气动磨擦离合器结构示意图

图22 液压式离合器结构示意图(样本图片)

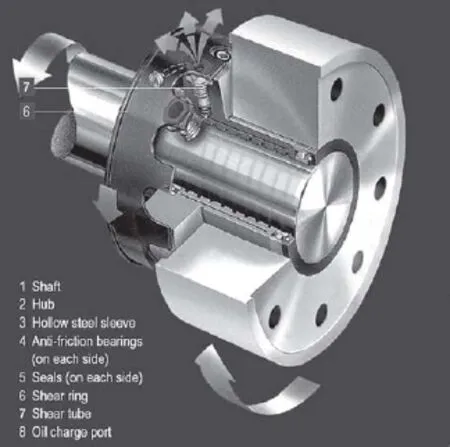

3.2.2 扭矩限制离合器

扭矩限制离合器,在过载扭矩下可发出信号及时联锁停车,保护主电机、螺杆、减速箱等关键大件的安全,为机组的传动系统提供了可靠的安全保障。通常采用以下三种方式:气动摩擦离合器(如图21所示)、液压式力矩过载保护装备(SAFESET)(如图22所示)、带安全剪切销的刚性齿式联轴器(如图23所示)。

三种方案的比较:在同向双螺杆混炼挤压机中,一般采用前两种的技术方案。但此联轴器传递的扭矩很大,对其关键零部件的结构、材料及加工都提出了极高的要求,目前国内大型挤压造粒装置中均采用进口产品,被德国、日本几家为数不多的公司所垄断,价格贵、供货周期长。

其设计和选型的技术关键:超高扭矩传递的平稳性、长期连续可靠性、故障率低、摩擦副材质的遴选及精密制造。

图23 带安全销的齿形联轴器结构示意图

图24 主减速器传动示意图

图25 主减速器三维示意图

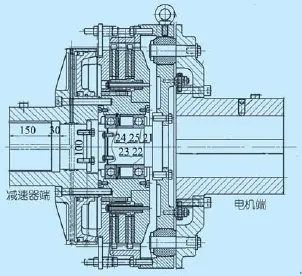

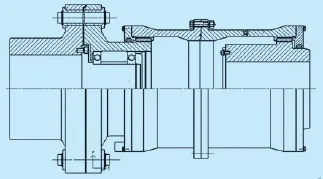

3.2.3 主减速器

主减速器是大型同向双螺杆混炼挤压造粒机组设计、制造难度最大的部件之一,其M/A3比值大(M为输出的扭矩、A为螺杆中心距),轴向力大,因两个输出轴中心距已固定(而且为了保证同向双螺杆挤出机组全啮合、自清理的特点,其中心距小得近乎苛刻),轴承排布非常困难,为了满足要求,需要增加多道过轮,选用专用串联轴承,设计、制造、组装难度非常大,而且对关键零部件材质及热处理要求也极高。

同向双螺杆机组大多采用双弹性轴结构,如图24、25所示。

重大基础问题提示(其技术攻关难点):

(1)输入功率大、高转速(线速度高)、高扭矩;例:螺杆直径320机组入轴旋转线速度高达31 m/s;输入功率可达10 000 kW;每根输出轴传递扭矩高达200 000 N·m,承受的轴向压力高达270 t(机头熔体压力以35 MPa计),而两根输出轴的中心距却只有261 mm。这就要求每一级齿轮传动的承载能力要极高,特别是输出端由于中心距所限,必须选用超常规的齿宽系数,故齿形修正尤显高难和关键。为适应高精加工和组装的需要,箱体采用独特的分体结构,当然也增加了多方面的难度。

因此要求齿轮及各传动轴选材必须是高强度的合金钢;采用专用的热处理工艺;合理的结构及专业的加工工艺保证。

(2)输出轴除了承受大扭矩,还承受较高的压应力,是整机中关键零件之一。小中心距、同步同向输出,要求两根细长的输出轴的弹性变形旋转角一致,压缩变形大小也要一致,确保两根螺杆在高速运转中不干涉。须采用高级中碳合金钢和专用的热处理工艺,保证其运转安全。这是该主减速器设计、制造和材质遴选的关键。

(3)如(1)所述的苛刻技术条件,须选配高速重载精密轴承;特别是输出轴的中心距所限,推力轴承必须采用串联推力轴承,国家应鼓励其开发研制,打破国外的垄断。

(4)保证平稳连续长周期运行,振动小、噪声低。须对减速器实时运转的振动和温度进行监测,涉及振动、压力、温度传感器的精度和监测系统合理、稳定、可靠。

(5)现大多采用机械换挡变速,为保证必要的滑移间隙,高速运转则会增加减速器运转噪声。为此研制采用差速器的传动结构,实现主传动的无级变速是主减速器的研究重点之一。

(6)齿轮和轴承须采用强制润滑。配有管式油冷却器、带堵塞报警的过滤器,并对液位、油温和流量及压力进行检测,要求报警及联锁可靠。

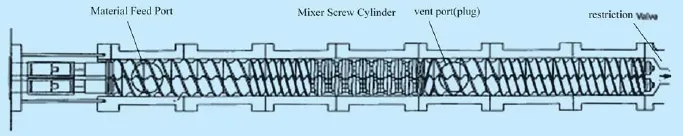

3.3 混炼挤压系统

混炼挤压系统主要由机筒、螺杆、螺杆联轴器、机筒加热与冷却系统、料斗、机筒支撑等组成。混炼挤压系统是该设备最核心功能部件,其主要作用是将经计量加料系统加入其中的物料进行输送、压缩、混炼、塑化、排气、计量、建压挤出等,为下一道工序提供混炼塑化良好、温度均匀一致、压力稳定、挤出量稳定的熔体,是完成对聚合物进行混炼、塑化等功能的部件,是评价该机组性能的关键。

3.3.1 螺杆设计

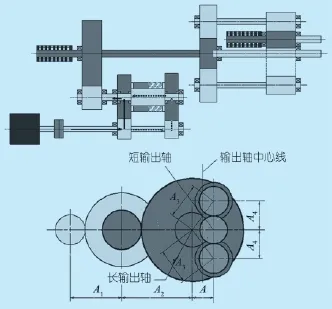

同向混炼挤压机螺杆采用积木式结构,可根据挤出工艺的不同要求,改变组合型式,更换螺杆元件;其必须便于拆卸、维修,如图26所示。

图26 螺杆机筒组立三维简图

重大基础问题提示(螺杆技术攻关难点):螺杆元件设计、芯轴材质选择及加工制造、螺杆组合设计、专有热处理工艺。

(1)螺杆元件结构设计

螺杆由螺杆元件、芯轴、螺杆头等组成,其中螺杆元件主要有:输送元件(螺纹元件),如图27所示;剪切元件(啮合元件),如图28所示;混合元件(齿形元件),如图29所示;特殊设计的螺杆头,如图30所示等。螺杆元件须保证型线加工精准、互换性强,任意调整组装后衔接处须保证型线平滑流畅。

螺杆元件材料一般为38CrMoAlA优质合金氮化钢。

图27 输送元件三维图

图28 啮合元件三维图

图29 齿形元件三维图

图30 螺杆头三维图

(2)芯轴的设计

芯轴的主要作用是承受扭矩、承受轴向力、固定螺杆元件等。其结构特点为承受高扭矩、两端带有相位相关的花键的细长轴,如图31所示。材料选用高强度优质结构钢,选用钢材的屈服极限为:σs≥1 100 MPa,抗拉强度极限为:σb≥1 200 MPa。做为重大基础问题:强度要求很高的芯轴材质的遴选、芯轴的材料锻件的毛坯冶炼、细长轴锻造质量控制,芯轴及长花键的加工、细长轴热处理工艺、校直工艺等。

图31 螺杆芯轴示意图

(3)螺杆组合设计

设计基础为:螺杆组合是一定要满足工艺及产能的要求。螺杆组合的功能段包括输送段、剪切混炼段、排气段、计量混炼段、均化段等。如图32所示。通常通过小型试验机台的工艺性试验确定螺杆的组合结构型式,亦可通过经验类比确认。

图32 螺杆组合构型示意图

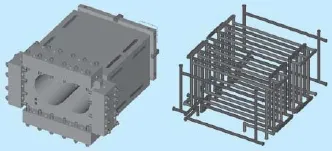

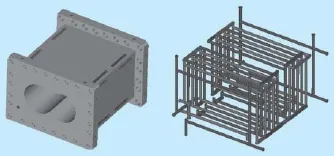

3.3.2 机筒设计

同向双螺杆混炼挤压造粒机组的机筒一般采用组合式,由多节机筒组合而成。主要分为加料机筒、排气机筒与封闭机筒三类。

重大基础问题(机筒技术攻关难点):

(1)机筒组装后内孔的直线度平行度要求达到必须的精度。

(2)机筒具有耐磨、耐腐蚀的特点。

(3)机筒的温控方式须保证工作状态的温度稳定性、机筒的变形量最小,螺杆转动自如。

(4)机筒的内表面通常有两种处理方式:氮化或合金堆焊。氮化工艺相对较为成熟;但对于有特殊要求的计量段机筒,需要特殊的双金属硬层,极限工况可能会使合金层裂纹、脱落,成熟稳定的工艺保证是关键。

(5)为确保机筒的装配精度,机筒单件尺寸精度和型位精度要求甚高。

(6)机筒端面密封:通常采用平面密封辅以复合密封圈的形式。

(7)加料段机筒采用工艺冷却水冷却,不加热;其余各段机筒采用导热油加热热油冷却、或电加热水冷却、或油加热水冷却、或蒸汽加热水冷却,可根据工艺需求选择。其流道孔的设计和加工是关键。机筒连接方式:可采用法兰式连接、卡套式连接两种,如图33、34所示。

图33 卡套式机筒及内部流道三维图

图34 法兰式机筒及内部流道三维图

3.3.3 螺杆尾部粉料密封装置

尾部密封是影响产品的质量及现场环境关键难点。通常采用通氮气、加特殊的密封结构,既可以阻止空气进入到螺杆机筒中,又要防止粉料的泄露,消除现场尘污和燃爆的危险源。为方便完成密封装置的安装与检查维护,该装置的所有环类零件都是HALF的。

主要采用三种结构形式:

(1)软填料密封+氮气(如图35所示),为外商(Woodex)的专利;

(2)机械密封+氮气(如图36所示);DXS已实现了国产化,使用效果良好;所以,在开车阶段,先要将物料通过转换阀从旁路排出;待正常生产时,再将料流转换到机头方向。

目前多采用电机驱动碟阀转动式的节流阀和液压驱动滑柱式的开车阀。该结构紧凑、密封可靠、操作安全、维护方便、如图38所示。

技术攻关难点:密封可靠、加热均匀、动作平稳可靠。

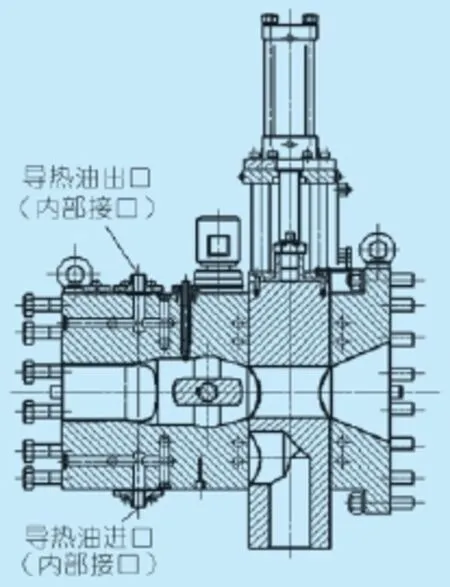

3.4.2 熔体齿轮泵装置

熔体齿轮泵装置主要由齿轮泵电机、联轴器、减速器、鼓形联轴器、熔体齿轮泵等组成,

(3)熔料密封+氮气,尚需国产化。

重大基础问题(技术攻关难点):研制新型密封装置使其在螺杆高转速的情况下实现粉料、气体的密封,可靠性高,使用寿命长,易损件更换方便。

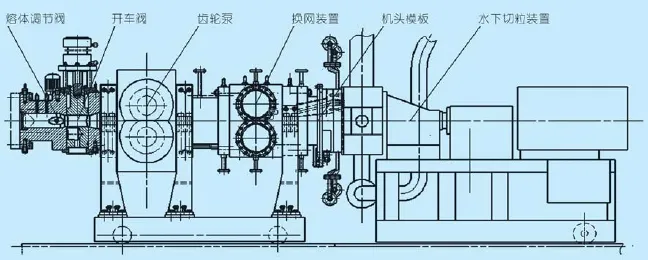

3.4 挤出造粒系统

挤出造粒系统主要由熔体混炼度调节阀、开车阀、熔体齿轮泵、换网装置、机头及模板、水下切粒装置等组成,如图37所示。

图35 Woodex 螺杆尾部密封结构示意图

图36 螺杆尾部机械密封结构示意图

图37 挤出造粒系统组装简图

3.4.1 节流、开车阀

该装置的主要作用根据不同牌号的物料和产量控制混炼度,控制物料温度。开车阀是大型挤压造粒机组有别于中小型机组的特点。由于生产量很大,开车时大量的没有塑化好的原料和混有杂质的物料会将模板的成型孔堵塞。如图39所示。

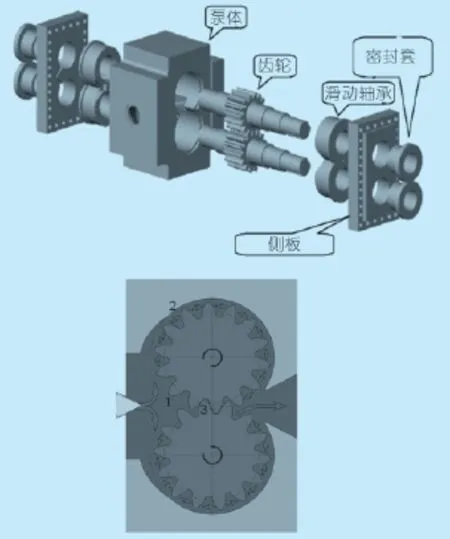

熔体齿轮泵主要由泵体、齿轮轴、滑动轴承、左右侧板、密封套等组成。如图40所示。

(1)齿轮泵的两个齿轮都是主动的。支撑齿轮轴的轴承采用滑动轴承。其轴瓦的材料为镀有特殊材料的耐磨性很好的碳钢。轴承的润滑采用熔融物料的自润滑。

(2)齿轮泵的端面和轴颈处的密封采用熔融料自密封。

(3)齿轮泵的上、下两边的四个滑动轴承处,设有导热油流道,控制轴瓦的温度。同时设有一个温度传感器,起到温度过高报警并停车的作用。

(4)齿轮泵齿形转子采用导热油或冷却水冷却。

(5)齿轮泵与减速机之间采用鼓型齿联轴器或万向联轴器。

(6)齿轮泵的驱动电机为变频调速电机。其可以实现通过设在齿轮泵吸入口熔体压力传感器,根据加工工艺条件,预先设定一个合理的吸入端压力。当吸入口的实际压力超过或小于设定值时,使驱动电机增速或减速。最后实际压力将会趋向设定值,达到比较理想的状态。当实际压力超过极限值时,也会产生报警并停车。

为了保护齿轮泵的驱动电机,在电机绕组中和电机轴承处,各设有热电阻,起到过热报警并停车的作用。另外,为了防止齿轮泵输出端的压力过高,在输出端设有熔体压力传感器。超过极限值时报警并停车。

技术目标:确保滑动轴瓦的熔体自润滑的充分、转子连续运转情况下不发生断裂、转子齿轮表面耐磨耐蚀、转子轴端面密封可靠、转子的温控可靠;运行平稳、排量稳定。

技术攻关难点:

(1)高扭矩、低转速、大排量、非接触啮合形齿形转子、高温高黏度熔体自润滑熔体齿轮泵的设计与制造。

(2)驱动功率大、单输入同步异向旋转双输出减速器的设计与制造;高扭矩、低转速联轴器的设计与制造。

(3)转子、泵体的材料选择及热处理工艺、复杂型面大型腔体件的加工。

图38 节流开车阀结构简图

图39 熔体齿轮泵装置结构图

图40 熔融齿轮泵结构简图

3.4.3 换网装置

换网装置用于定期更换已经受到较严重堵塞的过滤网,主要是由液压系统、换网本体等组成,如图41所示。

(1)换网类型:双滑柱液压换网装置可分为单工位、双工位、快速与慢速换网等多种类型。

(2)密封形式:水环密封。

(3)过滤单元:杯状、柱面、C型平面。

技术攻关难点:换网操作简便易行、排气充分、密封可靠、过滤面积最大化、不停机换网技术的探讨。

图41 液压双滑柱换网装置三维简图

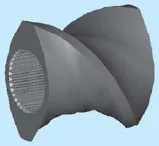

3.4.4 机头与模板

机头和模板是水下切粒装置的核心部件之一。为使刀具以较大的压力靠紧模板,同时所有刀具的刀刃处在同一平面,对模板、刀具和刀架的几何位置精度、调整对刀组装精度要求极高。模板造粒带须与模板本体连接牢固、具有良好的耐磨、耐热、耐蚀性能,且保证各流道温度均匀。

如图42所示,模板的出料孔与热流道分布形式从最初的42(a)发展到42(b)、42(c)。从三排孔到一排孔的结构形式,温度分布均匀性42(c)图所示为最好,但加工制造难度加大。无论采取何种结构形式,都是为了模板造粒带的温度均匀一致,从而保证出料均匀。

图42 模板出料孔与热流道分布简图

机头装置是由机头体和模板两部分组成,如图43所示。模板采用特殊结构,有效地阻止高温流体在模口处的冷凝。机头体的流道内表面镀硬铬。模板基体材料为不锈钢,造粒带为复合硬质合金层。整个机头装置采用热油加热。机头体和模板的热流道设计和制作十分关键,以期达到加热均匀的目的。

目前模板与切刀国产与进口均有成熟业绩。但国产产品与进口在温度的均匀性、温升、使用寿命、复磨的次数等尚有差距。

重大基础问题(技术攻关难点):模板等温温度场模拟数学模型的建立、等温流道的设计与加工、流道的内表面镀硬铬工艺、造粒带复合硬质合金层工艺等。

图 43 机头装置照片

3.4.5 在线熔指检测仪

在换网与模板之间的联接体正上方设置一个在线熔融指数分析仪。具有温度补偿功能,通过主服务器发出请求并与一系列的界面相联接。提供Windows操作系统以及最新的软件配置。能建立数据库,并可通过网络存取数据。熔融指数分析仪测量流道为狭缝形,以避免聚丙烯物料堵塞测量流道,方便进行维护。原理如图44所示。

目前技术攻关难点:在线监测设备不可或缺。但均采用进口产品,价格高,供货周期长,急需进行国产化。

3.4.6 水下切粒装置

水下切粒装置是整个机组的关键瓶颈设备之一,故障率比其他部件要高。所以对水下切粒装置的精度要求和可靠性要求特别严格。

水下切粒装置用于将从模板孔挤出的条状熔融料切割成颗粒,并被循环工艺水迅速冷却后输送到粒子处理系统的装置。要求流道顺畅无死角、粒子满足技术附件提出的工艺要求、模板与水室的锁紧操作简便可靠、密封良好、运行平稳。

水下切粒装置主要由电机、移动小车、切粒机构、水室装置、水下切粒管路、水室锁紧装置等部分组成,如图45所示。

图44 PCR-630原理示意图

图45 水下切粒装置的实物照片

技术攻关难点:工艺水流体压力及速度场合理优化;大型腔体水室的结构设计、铸造与加工;刀轴的密封;整体结构优化设计。

3.5 粒子后处理系统

粒子后处理系统主要由预脱水装置、大块扑集器、离心干燥机、除湿风机、取样阀、粒子分筛机、颗粒冷却水系统(PCW)等组成。

这部分的设备中的大块扑集器、离心干燥机、振动筛目前基本采用进口产品。国内10万t/年以上还未实现国产化业绩的突破。

3.6 其他附属装置

其它辅助装置主要由液压系统、油加热系统、机筒冷却水系统等组成。

该部分装置中主要的泵、阀等关键件仍以进口名牌产品为主打。

3.7 电仪控制系统

3.7.1 控制系统的功能

大型挤压造粒机组控制系统主要是采用国内外流行的离散装置集中控制系统(即DCS系统)它具有联锁、报警、故障判断、事件记录功能;具有先进的振动监测技术、矢量控制变频调速功能;具有智能压力变送及智能温度变送传感器测量功能;具有重要的DI点SOE功能,可以对接点的动作情况进行记录,这样更方便机组故障的判断。

3.7.2 电仪控制系统尚需攻关的技术难点

虽然该机组的设计中引入了大量的智能仪表、先进的检测及控制方式,大大提高了机组的智能化程度,但仍有优化功能等重大基础问题需要通过攻关来实现。

(1)该机组中切粒机转速目前是采用手动调节,这样存在两方面的问题,第一是调节速度时存在误操作的风险,第二是由于转速手动调节,当物料产量发生变化时转速不能立刻跟随变化,给产品的外观质量带来一定影响。

今后需要在掌握各种物料的切粒要求的前提下,通过正确的数学模型实现切粒机转速随产品产量及产品牌号变化自动调节的功能。

(2)建立树脂加工参数数据库,使不同牌号的树脂根据产量的不同自动匹配加工参数(比如机筒温度、熔体压力控制范围、模板温度、切粒水温度等)。

4 浅析后的重大基础问题的再思考

基于上述对大型同向双螺杆混炼挤压造粒机组的重大基础问题和技术攻关难点的浅析可以看出:大型双螺杆混炼挤压造粒机组的国产化是一个涉及国家诸多基础技术的系统工程。尚有诸多重大基础问题待研究、完善、提高。

(1)继续建立和完善放大理论,突破大型混炼挤压造粒机组理论及数值计算关键课题。

a.继续加强实验室建设,完善双螺杆、连续混炼两种结构的工程试验平台。根据挤压造粒工艺的要求选用合适的试验机台进行工程化试验,此试验平台的流程组成与生产机组相同,用试验得到的数据,通过放大理论来确定生产机组的技术参数,摸索一套从用户工艺要求到机组技术方案确定的挤压造粒机组的研发技术路线。

b.建立混炼挤压过程(混炼挤压系统、换网装置、机头、模板等)各功能段的速度场、温度场、压力场、粘度场数值分析模型。

c.建立双驱动熔体齿轮泵试验平台。建立熔体齿轮泵各区域的速度场、温度场、压力场、粘度场数值分析模型。

d.同机型对比分析模型。

e.建立先进检测方法,在线检测模拟工况试验过程中的各点温度、压力、速度、黏度、熔体指数等工艺参数,检测造粒后物料的各种物理特性、分散性等。

f.试验机台与研制机台无量纲化对比分析模型。

g.在工程试验的基础上,对放大的生产机组的技术性能进行仿真和验证。利用有限元工程分析软件,对生产机组的性能进行分析验证,主要是对物料的挤压流动状态进行分析、对比,通过分析对生产机组的参数进行修改,直到完全确定参数为止。摸索一套验证分析的技术路线。

放大理论虽已获建立和实践应用,但尚须进一步完善、验证和实施。

(2)混炼塑化机理的创新研究。

目前国际上关于大型混炼挤压机的塑化机理基本上仍然按照传统的螺杆塑化挤出理论为指导,更多的是在技术参数和结构上做优化调整,在性能上体现其先进性。华南理工大学瞿金平教授发明的基于拉伸形变的塑化机理理论研究将是对螺杆塑化挤出理论的颠覆性革命。目前,华南理工大学与DXS正在紧密合作,将这理论发明成果应用到大型混炼挤压机上去,使之早日产业化。

(3)特定条件下的特殊传动装置的研究。

诸如大功率驱动;小中心距、大扭矩、高速、同步同向传动;超宽齿面的修型计算和实践;超大推力传动的计算和结构设计;大型传动件的材质遴选和热处理工艺研究;特种配套轴承研制。

(4)机组各关键零部件材质的进一步优化遴选;特殊铸、锻件的冶锻工艺;大型零件热处理工艺及先进的冷加工工艺;硬质合金层等特种工艺的研究。

(5)高精度的监测仪表、检测元件;大型电机,电、气、液基础元器件系列研制。

(6)电仪控制系统智能化,远程控制等的优化完善。

DXS从2007年开始进行大型混炼挤压造粒机组国产化攻关,目前国产化工作已取得了阶段性的成功,全面完成了预期的目标,为以后开展国产化攻关工作奠定了良好的基础。上述仅以大型同向双螺杆混炼挤压造粒机组的重大基础问题结合机组国产化工作的实践做以粗浅剖析。其涉及了机组的研发及制造,配套的基础技术、材料及先进的冷热加工工艺等诸方面系统基础问题。要继续完成更大规格机组的研制,要赶超国外先进技术水平,实现更大的国产化比率还有很多重大基础问题需要多行业,多系统去攻关、去摸索、去研究、去创新。展望未来,我们充满信心,相信在不久的将来大型混炼挤压造粒机组不仅可以实现系列化生产,替代进口,且待时机成熟时走出国门,叱吒国际石化市场。

(XS-05)

再生塑料-塑料切粒机

塑料切粒机主要用于加工废旧塑料薄膜(工业包装膜、农业地膜、大棚膜、啤酒包、手提袋等)、编织袋、农用方便袋、盆、桶、饮料瓶、家具、日常用品等,适用于大部分常见的废旧塑料,是废旧塑料再生行业用途最广,使用最广泛,最受用户欢迎的塑料再生加工机械。参见图1。

图1 塑料切粒机外观图

功能用途:采用特殊的螺杆设计及不同配置,适用于生产PP、PE、PS、ABS、PA、PVC、PC、POM、EVA、LCP、PET、PMMA等多种塑胶的再生及混色造粒。减速箱采用高扭矩的设计,实现了无噪音运转平稳等性能。螺杆,料筒经特殊的硬化处理,具有耐磨,混炼性能好,高产量的特性,真空排气或普通排气口的设计,能在生产过程中将水分,废气排走,使出料更稳定,胶粒更结实,保证了产品优良品质。

特点:

(1)所有回收料经分类和破碎清洗后不需甩干或烘、晒干,即可生产,干湿两用。

(2)从原料破碎、清洗、进料到制成颗粒均为自动化。

(3)充分利用高压摩擦不间断升温系统,自动加热生产,避免了连续加热,省电节能。

(4)采用分体全自动配电系统,确保电机安全正常运转。

(5)螺杆料筒均采用进口高强度优质碳素结构钢制造,经久耐用。

(6)机器外观美观大方。可根据客户要求配色喷漆。

On the major infrastructure problems during the development of large-scale compounding extrusion granulation group

On the major infrastructure problems during the development of large-scale compounding extrusion granulation group

Liu Menghua

(Dalian Rubber & Plastics Machinery Co., Ltd., Dalian 116039, Liaoning, China)

This paper describes purpose and meaning of localization of large-scale compounding extrusion granulation group; outlines the foreign and domestic development status and trend; describes the composition and process of large-scale compounding extrusion granulation group. This paper focuses on the analysis of major infrastructure problems during the development of large-scale compounding extrusion granulation group. In accordance with its main components, this article analyzes the major infrastructure problems during the development and localization, and puts forward a major key requirement. After the analysis, the paper rethinks the major infrastructure problems during localization, and proposes research priorities and urgent needs of localization of the large-scale compounding extrusion granulation group.

large-scale compounding extrusion granulation group; localization; research priority; major infrastructure problem

TQ320.66

1009-797X(2015)02-0023-18

B

10.13520/j.cnki.rpte.2015.02.004

刘梦华,男,教授级高工,大连橡胶塑料机械股份有限公司高级顾问,从事橡塑机械产品研发、技术质量与经营管理工作。

2014-09-15