XK-400炼胶机辊筒轴承故障分析与修理

李 波

(中昊晨光化工研究院有限公司,四川 自贡 266042)

XK-400炼胶机辊筒轴承故障分析与修理

Fault analysis and repair of roll bearing for XK-400 open mill

李 波

(中昊晨光化工研究院有限公司,四川 自贡 266042)

通过分析氟橡胶生产过程后处理阶段XK-400炼胶机的辊筒尼龙轴承故障原因,优化了部件配合尺寸,并详细介绍了其修理过程和需注意的细节点,通过改进,能够满足各种混炼胶批次的高负荷运行,提高了产品质量,延长了炼胶机的检修间隔时间。

炼胶机;轴承;故障分析;修理

1 概述

本炼胶机为开放式双滚筒炼胶机,2003年出厂,机型为XK-400型,尼龙滑动轴承、手动油杯润滑,主要用于氟橡胶后处理炼制成片或混炼,是炼胶工序关键设备,故障检修会导致生产耽延,且影响现场正常生产,主要规格见表1。

表1 XK-400炼胶机技术参数

2 故障现象

该开炼机在运行及拆检中发现:

(1)后处理XK-400炼胶机在大修使用不到1年的时间,轴套(尼龙1010)失效,轴颈密封破坏,出现漏油,在炼胶过程中很容易污染产品,增加后续人工清理的工作量。而检修炼胶机工期较长,停机检修将大大影响生产进度。

(2)齿轮响声较大,前辊轴承温度左90 ℃,右98 ℃,后辊左91 ℃,右83 ℃。高于要求使用温度≤80 ℃。

(3)拆轴承发现,密封圈已损坏 ,尼龙轴套胀裂或抱死,轴承座(前右、后左、后右)有裂纹。断面分层变质,骑缝螺丝跑丝或掉落,辊筒轴颈有点蚀现象,润滑油碳化积块,如图1、图2、图3、图4所示。

图1 轴套脆裂及骑缝螺丝跑丝

3 原因分析

辊筒轴承的故障主要是由于炼胶机润滑不正常而引发的,由于缺油使轴承处在干摩擦状态,加上尼龙轴套所取配合间隙偏小,导致轴套与轴颈抱死或脆裂,骑缝螺钉滑移或脱落,随轴承座一起运动,致使轴套一端变形,破坏密封,产生漏油现象。轴承摩擦副工作表面在干磨状态下,由于润滑不畅,当相对滑动时,在剪切力作用下使轴承减摩材料变性或脱落,增大摩擦副阻力,温度上升,尼龙轴套膨胀,局部发生咬合贴死,轴承跑外圈,因为尼龙轴套与轴承座为过盈配合,且无润滑脂润滑,温度急剧上升,致使润滑脂碳化,尼龙轴套变质、损坏失效,产生轴向偏移跳动,轴承座产生裂纹,齿轮产生异常声响。

图2 润滑油碳化积块严重

图3 强制破坏与轴颈抱死的轴套

图4 轴套碳化分层现象

4 轴承的拆修

4.1 轴承的拆卸

按大修规程拆卸,注意将轴承及辊筒做好对应标记,并测量轴承内孔的直径、圆度、圆柱度、检查轴承内孔表面的接触情况和磨损情况(特别是受力区)。发现轴承均已损坏无法测绘,轴颈与轴承座实测数据如表2。

表2 滚筒轴颈与轴承座实测尺寸

4.2 轴承座的修理

轴承拆卸后发现轴承已擦伤和黏着损坏,且轴承座上有裂纹,按常规轴承座已不能再用,必需更换。经与生产开炼机厂家联系,该厂已改产强制滑动轴承机型,无法购进新的轴承座,只能采用加固的修理方法。轴承座已有裂纹,材料为铸铁。焊接修补裂纹强度不够,只能在轴承座上端面加抱箍,配内六角顶丝(如图5)。

图5 轴承座抱箍加强示意图

4.3 尼龙轴套加工与检验

4.3.1 轴承检修质量技术要求

根据橡胶塑料开炼机技术要求(HG 5—1537—83,ZBG 95008—88),开炼机滑动轴承的修理质量技术要求如下:

(1)尼龙轴套内孔表面粗糙度Ra≤1.6 μm;

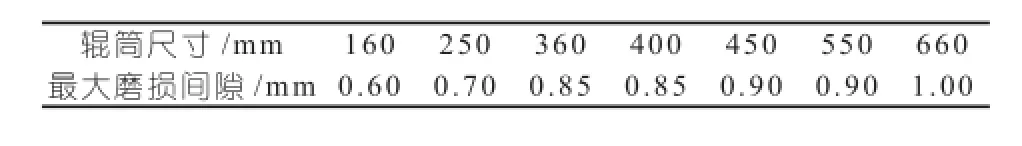

(2)辊筒轴套内孔与轴颈的配合间值见表3,磨损间隙极限值见表4;

(3)轴颈与轴衬的接触应均匀,用涂色法检查时,圆周接触角不小于120°,轴向接触面>70%。

4.3.2 尼龙轴套加工要求及实测数据

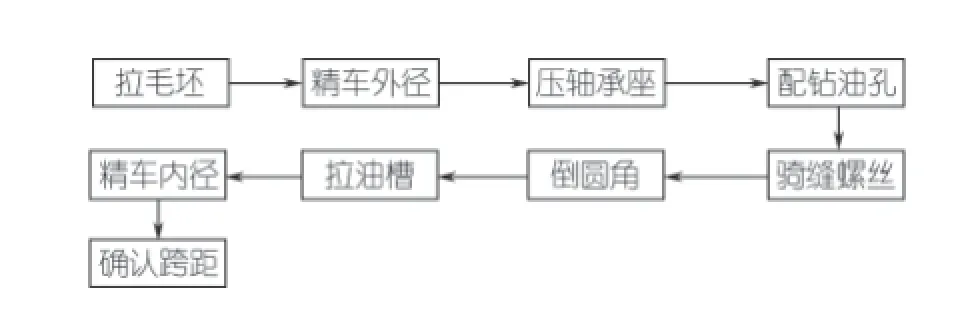

4个尼龙轴套均已破坏,需重新加工,加工流程如图6,加工参数按表5。

表3 开炼机辊筒轴颈与滑动轴承内孔间隙值

表4 辊筒轴颈与滑动轴承内孔(尼龙轴衬)磨损间隙极限值

图6 尼龙1010轴套加工流程图

表5 尼龙轴承加工要求

5 检修后试车

试车前,首先清理现场,检查设备各结合处是否牢固;检查安全制动装置是否灵活、准确、可靠;检查设备的各润滑部位是否良好,检查水的控制阀和管路是否畅通无泄漏;单独启动电机,检查旋转方向是否正确;检查仪表、电气开关,是否灵敏准确; 检查各传动部位,在无障碍物的情况下,进行正、反盘车,使各辊筒各转动一周以上,确认灵活,方可进行空运转试车。

5.1 空运转试车

空运转试车连续运转时间为8 h。空运转时要求运行平稳,无异常声音,无异常振动,电流正常。前后辊筒转动正常,没有异常的轴向窜动及径向跳动现象,机身水平振动值不超过10 mm/s,垂直不超过7.1 mm/s。油杯供油正常,机器辊筒轴承温度没有骤升现象,轴筒轴承最大温升约20 ℃。试验制动机构2至3次,工作可靠,制动后前辊筒继续回转不超过1 /4周长为正常。

5.2 负荷运转试车

负荷运转试验在空运转试验合格后进行。连续负荷运转试验时间为24 h(3个班次)。负荷试车按照辊距由大到小,先半负荷后满负荷,胶料由软到硬的顺序进行。在负荷运转时无异常振动、声响和其他异常现象,各转动部位温度正常没有骤升现象,其轴承温度不高于80 ℃。负荷运转试验后检查轴承无明显磨损及偏磨现象,确定修理合格,可交付使用。

6 小结

对于低转速高负荷的滑动轴承,润滑冷却效果决定了其使用寿命的长短,根据实际磨损情况确定轴套的配合公差,改善了这一状况。通过改进,延长了其连续运行时间,改善了产品质量,节约了备件材料,获得的直接经济效益约3.83万元/年,本改善经验可以应用于高负荷滑动轴承配合公差的选用上。

[1] GB50231-2009.机械设备安装工程施工及验收通用.北京:中国计划出版社,2009.

[2] 杨顺根,白仲元. 橡胶工业手册(第九分册)[M]. 北京:化学工业出版社,1993.

[3] 杨顺根. 橡胶机械安装维护保养和检修[M]. 北京: 化学工业出版社,1999.

[4] 王修斌,程良骏. 机械修理大全(第1卷)[M]. 沈阳: 辽宁科学技术出版社,1993.

[5] 王修斌,程良骏. 机械修理大全(第4卷)[M]. 沈阳: 辽宁科学技术出版社,1993.

[6] 黄祥成,胡农,李德富. 机修钳工技师手册[M]. 北京:机械工业出版社,1997.

[7] 马栖林. 常用化工设备故障分析及处理[M]. 北京: 机械工业出版社,2007.

(XS-05)

TQ330.43

1009-797X(2015)13-0056-03

B

10.13520/j.cnki.rpte.2015.13.017

李波(1986-),助理工程师,毕业于西南科技大学,主要从事设备管理相关工作;研究方向化工设备流体机械状态监测与故障诊断。

2015-04-24