铸造起重机焊缝裂纹分析及修补方法探讨

邹小忠 李 飞

(江苏省特种设备安全监督检验研究院常州分院 常州 213016)

铸造起重机焊缝裂纹分析及修补方法探讨

邹小忠 李 飞

(江苏省特种设备安全监督检验研究院常州分院 常州 213016)

本文针对钢厂一台铸造起重机在端梁与主梁连接处发生焊缝开裂的现象,在进行现场勘查后,并结合实际吊载工况,从材料、制作工艺、焊缝布置、主梁疲劳受力状况等原因进行了分析,找出了导致焊缝开裂的原因,同时探讨了焊缝的修补方法,并经实践论证,此修补方法有效地延长了设备的寿命,杜绝了安全隐患,也取得了一定的经济效益。

铸造起重机 焊缝开裂 原因分析 处理措施

1 设备概况现场勘查

常州武进区某钢厂南炼钢分厂一台双梁桥式铸造起重机,担负车间全部铸造吊运工作,使用工作极其频繁,满载率高,环境温度高。

1.1 设备的主要参数

起重量: Q=100/32t

跨度: L=25.5m

起升高度:20/25m

起升速度:主钩/副钩 6/9.5m・min-1

运行速度:小车/大车 45/75m・min-1

工作级别:A7

1.2 焊缝开裂的情况

该台铸造起重机,在司机室对面的主梁与端梁联接端底腹板与下翼缘折线圆弧的联接处,焊缝沿着角焊缝走向开裂(见图1)。

下翼缘和腹板的角焊缝开裂100mm~120mm,下翼缘的直角弯板处焊缝开裂80mm~90mm,两根梁在此端都存在焊缝开裂现象,而司机端焊缝完好。由于腹板高度比较高,在制造过程中为了接高腹板,布置一条沿着腹板方向的横向焊缝,一直延伸到主梁腹板与下翼缘板直角弯板处(见图2)。

图1

图2

2 焊缝开裂原因分析

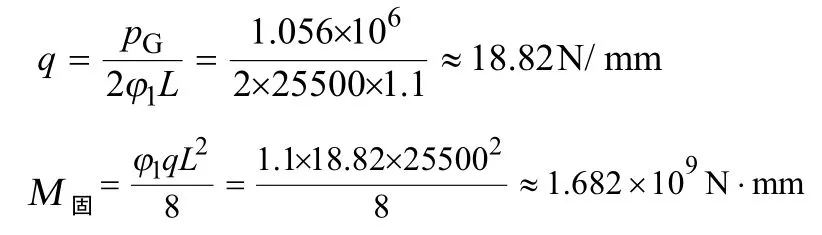

2.1 自重载荷pG

该台起重机自重96t(包含司机栏杆机电设备等),以集中载荷和均布载荷作用在主梁上,考虑自动载荷振动系数取φ1=1.1,则

2.2 动载荷pQ

则 pQ=1.151×(95+50)×104=1.668×106N

2.3 力学分析

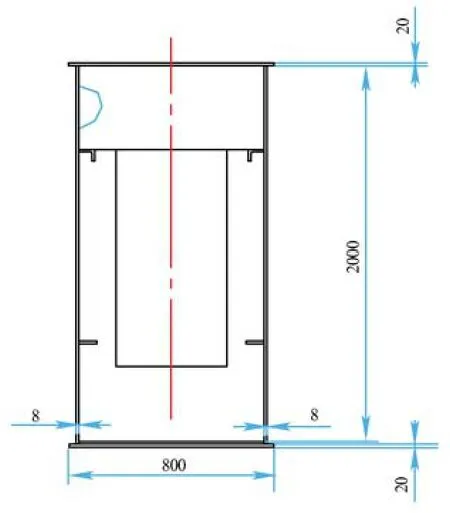

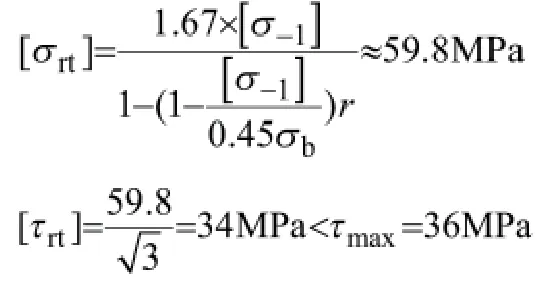

本台起重机主梁为箱体结构,小车轨道是在上盖板中心线对称布置,主梁截面尺寸见图3。

图3 主梁截面尺寸图

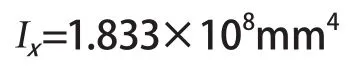

主梁的惯性矩为:Ix=4.33×1010mm4

自重载荷在跨中截面垂直方向产生的弯矩:一根主梁的均布载荷

动载荷在跨中产生的弯矩

其中b是小车车轮基距,b=3950mm,每根梁的弯矩

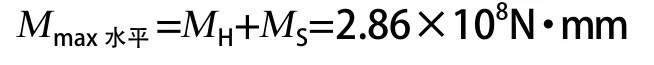

水平方向主梁跨中每根梁通过水平弯矩为:

跨中危险截面应力

当小车空车到端梁端处的应力通过计算为

FR1小车在驾驶室端,非驾驶室端的支撑反力

因为此起重机的结构使用级别是E4以上,按照GB/T 3811—2008的规定,因进行疲劳计算,需计算主梁下翼边缘应力循环特性

根据r和拉伸以及工作级别A7,大劲板与底部是采用连续的横隔板焊接,应力集中等级K2及材料,根据起升机构M7,查得[σ-1]=77.6MPa,Q345的φb=490N/mm2

可见满足疲劳设计要求。

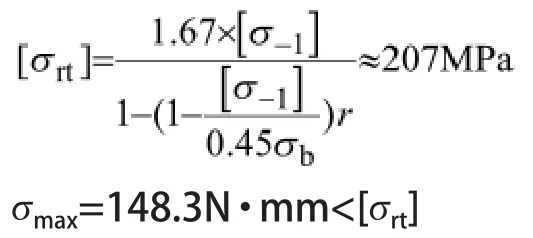

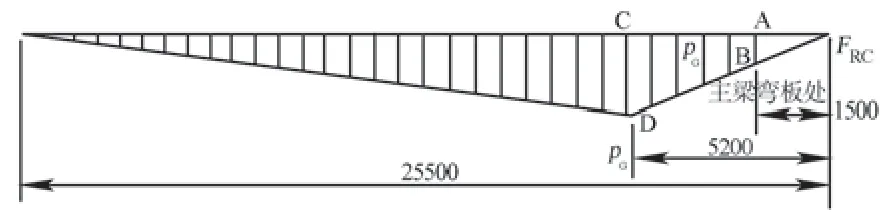

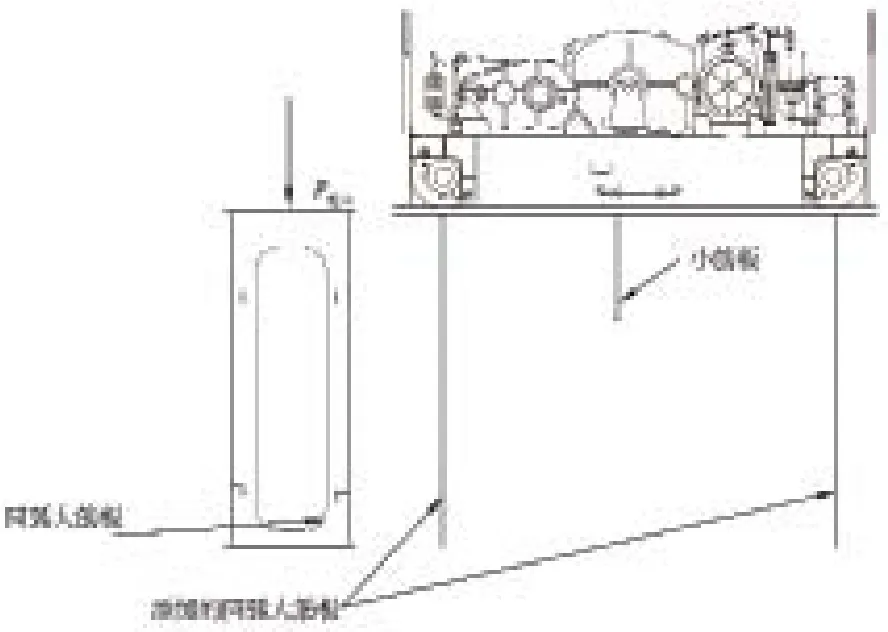

现在我们计算小车在端梁处吊运时,端梁连接处的疲劳强度,如图4所示。

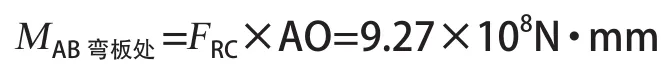

当满载时,小车距离端梁5200mm,在端梁弯角处产生的轮压反支撑力:

其中AO轮压点和弯板裂纹处的距离1500mm。

图4 端梁连接处的疲劳强度

此处的弯矩是

剪切力FRC=61.8t

对于端梁弯板处的截面特性为

梁高是1300mm,f腹板加厚是10mm。

可见这些处主要承受的是剪切力,主要计算剪力的疲劳。 当小车空载停在司机室端的轮压支撑了力是24.73t,剪力最小,根据数据计算得:

根据腹板焊缝横向对接与下翼缘角焊缝交汇处连接应力比较集中取K4,则选择 [σ-1]=33.3MPa,代入相关数据得到

可见剪切疲劳强度是不符合要求的,虽然只是相差2MPa,但是GB 3811—2008中规定最大应力集中情况是K4,附录O表O.2并没有出现变截面和几条焊缝集中的情况,因此焊缝应力集中情况更复杂,选择 [σ-1]=33.3MPa应该更小。

综合以上理论计算和现场勘查的情况,可以看出,焊缝开裂有以下原因:

1) 本身起重机在制造的过程中因为工艺的问题导致的存在腹板横向焊缝,和腹板与下翼缘的角焊缝(过渡圆弧处)导致多条焊缝汇集,无形中增加了焊接应力集中等级K4(一般此处为K2)。

2) 弯板处本身就是一个变截面的过程,从腹板高度2000mm,变为1000mm左右,过渡圆角是180mm,而太原重工的铸造起重机一般圆角都取330mm左右,因此过渡圆角太小,导致应力集中。

3)通过计算可以看出焊缝开裂处焊缝的剪切疲劳强度不够,尤其因为以上1)的原因,导致疲劳许用应力的基本值[σ-1]偏小。

4)起重机材质虽然使用的是Q345B低合金钢,强度提高了,但是比起一般普通碳素钢,Q345B材质对裂纹缺陷更为敏感。

3 裂纹的修补

裂纹的产生机理是由于频繁的交变应力,在材料本身存在缺陷或者结构应力集中的地方,裂纹应力尖端处应力强化,微裂纹变为宏观裂纹,最后脆裂的破坏过程。一般而言传统的裂纹修补方法如下:

1)对焊缝的裂纹尖端进行铰孔。

2)碳弧气刨进行清根,然后重新补焊。

3)补焊加强板。但是此种方法在屏蔽裂纹的同时,也把原来产生裂纹的地方给遮住了,尤其增加一层角焊缝,如果焊接工艺不到位极易产生缺陷,还能造成二次焊接应力集中,无法对将来能否产生裂纹进行观察和检查。

鉴于以上问题并结合现有工艺条件,制定本台起重机的修复方法:

1)对裂纹开裂范围进行无损检测,确定裂纹前端的位置和延长范围,用碳弧气刨对缺陷处进行清根、打磨,然后补焊,补焊时进行多次打磨并垫上木头进行敲击,以便释放焊接残余应力,直至修复完整,焊后24h,再次进行无损检测,确保焊缝质量没有缺陷。

2)小车和钢包作业区基本和底下的炉子位置是固定的,在小车车轮基本工作处的箱体内部,增加2根大筋板,焊接时注意焊接参数,避免箱体的变形和拱度的影响,如图5所示。

图5 起重机修复示意图

为了更好地验证改造前后应力的状况,在整改前后,分别用应力测试仪DH5908,轮压下面同一点进行应力测试,并进行比对。改造前应力为112.3MPa,改造后的应力值95.5MPa,证明改造后应力降低了15%左右,效果明显。

3)在小车路轨下面增加橡胶钢丝垫,可以减小小车峰值载荷冲击力的30%[4]。

4 修复效果

2012年3月,工厂按照此方案进行了修复,到目前为止已经有2年多了,并没有发现出现新的裂纹现象,效果良好。

5 结论

通过以上焊缝裂纹产生原因和修补措施的分析,可以看出:

1)对于铸造起重机的焊缝裂纹采取了切实可行的方案,及时修补了缺陷,给设备安全生产提供了保障,延长了设备寿命。

2)焊缝质量尤为重要,主要的对接焊缝和角焊缝必须进行焊接工艺评定。

3)对于端梁处圆弧过渡处,必须加大过度圆弧,防止截面突变,造成应力集中。

4)本台起重机没有考虑我国钢板的高度,由于腹板高度比较高,形成一条纵向焊缝,而且没把焊缝放在受压区,提高了焊缝的应力集中等级。

[1] GB/T 3811—2008 起重机设计规范[S].

[2] 徐格宁.机械装备金属结构[M].北京:机械工业出版社,2009:82-93.

[3] 谢剑刚.带裂纹的金属结构修补[J].机械工程师,2003,(8):65-66.

[4] 马天平.冶金起重机主梁上盖板与腹板纵向焊缝开裂分析[J].起重运输机械,1989,(11):33-36.

[5] 罗更生,等.基于RT技术的小径管焊缝质量控制的试验研究[J].中国特种设备安全,2014,30(9):9-13.

[6] 朱士杰,等.桥式起重机主梁上盖板与腹板焊缝开裂修补方案[J].中国特种设备安全,2013,29(9):66-69.

Study on Weld Crack and It’s Repair Methods of Casting Crane

Zou Xiaozhong Li Fei

(Changzhou branch of Jiangsu special equipment Safety Supervision Inspection Institute Changzhou 213016 )

This article in view of a weld crack occurred in the end beam and the main beam joint of a casting crane in a steel mill, after the fi eld investigation, combined with the lifting load condition, the material, manufacturing process, weld layout, girder fatigue stress condition is analyzed, the causes of weld cracking are found out, the repair method of welding seam is explored which is practically certifi ed to be an effective method to extend the service life of this equipment, avoid the potential safety hazard, and achieve certain economic benefi ts.

Casting crane Weld cracking Cause analysis Handle

X941

B

1673-257X(2015)03-48-04

10.3969/j.issn.1673-257X.2015.03.012

作者者简介:邹小忠(1965~),男,本科,高级工程师,质量检验责任工程师,主要从事特种设备安全技术和特种设备检验技术的研究。

2014-10-22)